SPS烧结CNTs/Cu纳米复合材料的制备与性能

郭长虹,王 晗,高 静,战再吉,*

(1.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引言

纯铜具有优异的延展性以及良好的导电性(109S/m)和导热性(400 W/(m·K)),常被用作结构材料和热电导体等[1]。但是因为纯铜的力学性能较差,限制了它的应用范围,所以目前对铜材料的研究大部分集中在铜基复合材料。自1991年Sumio Iijima发现碳纳米管(CNT)后,CNT已经在多个领域被广泛研究。CNT的高强度和高刚度,优异的导电性、导热性以及高温下的稳定性,使之成为金属基体中的理想增强体[2-4]。CNTs作为一种一维杆状增强相,不仅给基体带来了比球形增强相更高的强化效果[5],而且获得了高导电性、高电活性、高电磁干扰性等功能特性[6-9]。CNTs/Cu纳米复合材料的性能受各种因素控制,其中主要有:1)相对孔隙度;2)界面结合强度;3)CNTs的缺陷(结构完整性和扭曲程度);4)CNTs在基体中的分布状态[10-12]。目前,绝大多数近期的研究工作都集中在解决CNTs与Cu基体之间的聚集和弱的界面结合上。

本文综述了SPS制备CNTs增强铜基纳米复合材料性能的最新进展,主要对SPS制备的纳米复合材料的微结构和力学性能的影响做出系统阐述。

1 CNTs/Cu纳米复合材料制备方法

CNTs在Cu基体中的均匀分布以及两者之间的界面结合强度对复合材料的力学性能尤为重要,目前用于CNTs分散的技术主要有:片状球磨法、颗粒复合法、表面改性法、分子水平分散法、还原剂法等。

1.1 片状球磨法

片状球磨法制备CNTs/Cu纳米复合材料的步骤:1)CNTs表面镀Cu,以减少其团聚,并增强其与Cu的润湿性;2)Cu粉长时间球磨,变成片状颗粒;3)将片状Cu粉与化学镀Cu的CNTs混合,进行传统球磨;4)混合粉末在700 ℃、40 MPa下SPS烧结5 min。通过这种方法,可以成功地将分散良好的CNTs嵌入到Cu片中。与常规球磨技术相比,这些薄片具有大的表面积,使CNTs具有较高的吸附能力。结果证实片状球磨制备的1%(体积分数,后同)CNTs/Cu的复合材料,抗拉强度提高了30%[13],优于分子级分散或高能球磨(图1)[14]。这归因于CNTS的均匀分散,以及因为氧原子从功能化的CNTs一边到Cu原子的另一边的共价结合而增强的CNTs/Cu界面结合力和界面载荷传递能力[15]。

图1 CNTs/Cu复合材料抗拉强度与CNTs含量的关系

Fig.1 Tensile strength as a function of CNTs content for CNTs/Cu nanocomposites processed

1.2 颗粒复合法

应用颗粒复合法使Cu颗粒和CNTs受到严重碰撞,Cu的初始形态从树枝状转变为细颗粒。碰撞瓦解了CNTs的团聚,使单个的CNT可以嵌入到细小的Cu颗粒中,最终获得CNTs均匀分散的复合颗粒,这种混合过程使CNTs在性能上有最大贡献[11,16]。采用颗粒复合法将10%CNTs添加到Cu基体中,制备了CNTs/Cu纳米复合材料[16]。如图2所示,当CNTs含量超过10%时,复合材料的相对密度进一步降低。这些结果与热导率的测量结果吻合较好,如图3所示,CNTs含量超过10%将导致CNTs/Cu复合材料的热导率显著下降[15]。

除了上述因素,颗粒边界也会显著影响CNTs/Cu复合材料的热导率。CNTs/多晶Cu复合材料相比于单晶Cu复合材料具有较多的晶界,其作为声子散射源,使热导率降低。理论分析和实验测量的结果表明:Cu基体与CNTs间的界面热阻严重影响了复合材料的热导率,很小的界面热阻就能显著降低这些复合材料的热导率[11]。因此,通过颗粒复合法获得的晶粒尺寸越大,SPS烧结的CNTs-Cu体系的热导率越高。

图2 CNTs/Cu复合材料相对密度与CNTs含量的关系

Fig.2 Relative density as a function of CNTs content for CNTs/Cu nanocomposites processed

图3 CNTs/Cu复合材料的热导率与CNTs含量的关系

Fig.3 Thermal conductivity as a function of CNTs content for CNTs/Cu nanocomposites processed

烧结参数对颗粒复合法获得的复合材料也有一定影响。在长时间高于临界温度的情况下,SPS烧结CNTs/Cu复合材料的晶粒生长速度降低、晶界数量减少。如图4所示,当CNTs含量低时,晶粒边界足以使CNTs均匀地包裹Cu晶粒;而当CNTs含量高时,CNTs将在Cu基体中发生团聚[11]。

1.3 表面改性法

通过对增强相表面改性使其在金属基体中均匀分布。结合化学镀Cu和SPS制备了孔隙度3%的CNTs/Cu复合材料[17],此时,CNTs能均匀地嵌入Cu颗粒。当CNTs含量超过10%时,CNTs在Cu晶界处团聚,产生一些不利的载流子的散射相,导致电导率下降。0.5%CNTs/Cu复合材料的最高屈服强度可达142.2 MPa(比纯Cu提高150%),同时导电率仍保持在90.9%IACS的高水平[18]。通过相同方法获得的MWCNTs(多壁碳纳米管)/Cu复合材料,其应力-应变曲线、屈服强度和杨氏模量与MWCNTs含量的关系分别如图5(a)、(b)所示[19]。15%MWCNTs/Cu复合材料的刚度和强度随着MWCNTS含量的增加而增加。在20%MWCNTs时,由于CNTs的严重团聚,复合材料在屈服前发生断裂。

图4 颗粒复合法制备CNTs/Cu复合材料的光学显微图和微观结构演变图

Fig.4 Microstructural evolution and optical micrographs of CNTs/Cu nanocomposites produced by the particle-compositing process

另外,在CNTs表面镀覆金属钨,可以获得CNTs的均匀分布和CNTs与Cu之间的强界面结合[20-21]。通过有机-金属化学气相沉积(MOCVD)在CNTs上沉积一层连续的钨层,随后在850 ℃下SPS烧结制备均匀的W-CNTs/Cu纳米复合材料[22]。如图3所示,随着W-CNTs含量的增加,样品的热导率先增加后降低。热导率的提高与CNTs的均匀分散无团聚和W-CNTs与Cu基体之间良好的界面结合有关。如图6所示,HRTEM观测证实,W-CNTs/Cu界面上没有气孔,获得了良好的界面结合,消除了热损失。然而,当W-CNTs含量进一步增加,引起了W-CNTs的大量团聚,导致了孔隙的形成和热导率的退化。将W-CNTs加入Cu基体,在其含量达到最佳时可以提高热导率;若使用未镀覆处理的CNTs,则热导率会持续不断地下降。这一现象与钨的表面改性直接相关,这些变化归因于界面热阻的变化,如果假设CNTs随机分布,则可以用下式[23]来估计CNTs/Cu复合体系的热导率:

(1)

其中,Km、Kc和Ke分别为金属基体、CNTs和复合材料的热导率,p是CNTs长度,f为CNTs体积分数,d为CNTs直径。假设CNTs与基体的界面热阻被忽略,则式(1)可以表示为

(2)

式(2)表示无CNTs复合材料的热导率最大。如图7所示,虚线是理论预测热导率,实线为实验结果。CNTs/Cu纳米复合材料的热导率倾向于不断降低;而W-CNTs/Cu纳米复合材料的热导率产生了两级变化,先升高后降低,这是由于W-CNTs在复合材料中进行了热流传递[22]。

图5 纯Cu和MWCNTs/Cu复合材料的力学性能

Fig.5 Mechanical properties of pure Cu and MWCNTs/Cu composites

1.4 分子水平分散法

分子级分散法是当前获得CNTs均匀分布和高的界面强度的有前途的技术之一[24-25],利用这一技术制备的CNTs/Cu纳米复合材料,其力学和电性能得到提高,且CNTs分布均匀。处理过程有4个步骤:1)通过酸处理纯化和功能化CNTs;2)向CNTs悬浊液中添加前体醋酸铜并进行超声降解生成CNTs/Cu的离子前驱体;3)煅烧离子前驱体;4)在氢气氛中将CNTs/CuO或CNTs/Cu2O复合粉末还原为CNTs/Cu纳米复合粉末[10,26]。

图6 SPS制备5% W-CNTs/Cu复合材料的TEM图像

Fig.6 TEM image of SPSed 5% W-CNTs/Cu composite

图7 CNTs/Cu和W-CNTs/Cu复合材料热导率的理论值和实验值

Fig.7 Theoretical and experimental values for thermal conductivities of CNTs/Cu composites and W-metallized ones

煅烧和还原后的复合粉末典型SEM图像如图8所示,该方法可以将CNTs成功地植入到CuO相,并在还原后仍然保持嵌入。因此,经过分子水平分散法和SPS烧结的复合材料可以达到预期的高密度。0%,5%和10% MWCNTs/Cu样品的相对密度分别为99.2%,99.0%和98.9%[10],并且其承载力也得到了改善,最终达到了令人满意的高强度。从力学性能的角度来看,硬度增加是由于CNTs/Cu界面强的粘结效应、相对密度的增加和CNTs的均匀分布,同时获得了优异的摩擦性能。耐磨性的增强是由于在滑动磨损过程中,CNTs阻止了Cu颗粒的剥离。如图9所示,在Cu和CNTs/Cu复合材料的磨损表面可以清楚地观察到,纯Cu的磨损表面由一些脱落的薄片组成,而CNTs/Cu复合材料表面则比较平整干净。CNTs会阻碍Cu颗粒的分离,并使它们保持在表面之下。另外,有些CNTs被拔出,在磨损表面充当润滑剂,减少了磨损损失[10]。

图8 煅烧/还原后的复合粉末SEM图像

Fig.8 SEM images of composite powder after calcination and after reduction

采用分子水平分散法、550 ℃下SPS烧结制备10%CNTs/Cu复合材料,其硬度和耐磨性能分别提高了2倍和3倍[10]。由于SPS烧结试样的尺寸较小(直径15 mm,厚度5 mm),采用压缩试验确定MWCNTs/Cu复合材料的力学性能。图10(a)给出纯Cu及其纳米复合材料的压缩应力-应变曲线,图10(b)为MWCNTs/Cu复合材料的杨氏模量和压缩屈服强度随MWCNTs含量的变化曲线[15,25]。随着MWCNTs的添加,Cu的压缩屈服强度显著提高。5%MWCNTs/Cu纳米复合材料的屈服强度为360 MPa,是Cu基体(150 MPa)的2.4倍。在10 %MWCNTs时,压缩屈服强度达到455 MPa,是Cu基体的3倍。其他研究发现,添加5%(质量分数)的CNTs,拉伸强度和屈服强度分别从175 MPa和135 MPa提高到380 MPa和328 MPa,但整体延伸率大幅度减小[26]。

图9 分子级混合方法制备的纯Cu和CNTs/Cu复合材料磨损表面的SEM图像和原理图

Fig.9 SEM image and schematic view of the worn surface for pure Cu and CNTs/Cu composite processed by molecular level dispersion

1.5 还原剂法

在CNTs/Cu二元体系中,为了获得良好的界面结合,必须确保Cu颗粒表面不被氧化。通过在CNTs-Cu混合物中使用一些添加剂,以减少存在的氧化物含量。发现钌(Ru)颗粒可以作为一种减少表面氧化膜的化学还原剂,将Cu-CNTs-Ru粉末共混,在600 ℃下进行SPS烧结,由于CNTs的热膨胀系数值接近零,因此复合材料的热膨胀系数显著下降[27]。此外,Ru的加入可以提高这些二元复合材料的导热性,这是由于表面无氧化的Cu颗粒有更好的界面结合;但是因为Ru具有较高熔点并且能阻碍Cu的扩散,在一定程度上抑制了致密化,这也是复合材料的硬度受到限制的原因[27]。

2 CNTs/Cu纳米复合材料的性能

2.1 机械性能

图1给出了拉伸强度单方面地受到CNTs含量的影响。由图1可见,无论使用何种混合方法,增加CNTs的含量均可提高抗拉强度。通过分子水平分散法能够均匀分散高含量的CNTs,获得较高相对密度,因此,能够获得较大的拉伸强度且导热率不降低。

图10 通过分子水平混合和SPS烧结制备纯Cu和MWCNTs/Cu纳米复合材料的力学性能

Fig.10 Mechanical properties of pure Cu and MWCNTs/Cu nanocomposites prepared by molecular level mixing and spark plasma sintering

在CNTs的较低含量范围内(<1%),片状球磨法比其他方法更合适,因为原始粉末产生严重的塑性变形,从而提高了抗拉强度,强度提高比甚至超过分子水平方法。值得一提的是,钨-金属化也是获取更高导热性能的一个合适的选择。

CNT的屈曲对CNTs/Cu复合材料的强化效果具有一定的影响。通过纳米压痕测试和分子动力学模拟证明:复合材料的强化是CNT屈曲的结果[28]。外加的CNTs在复合材料中的屈曲行为随CNTs长径比而变化。较短的CNTs(具有较小的长径比)在CNTs/Cu复合材料中整体屈曲,较长的CNTs(具有较大的长径比)在复合材料中局部屈曲。分子动力学模拟表明,CNTs的屈曲行为可以充当释放Cu基体中多余应变的“缓冲器”,因而对复合材料的机械强度起着关键作用。纯Cu和CNTs/Cu复合材料样品之间力学强度的差异可归因于晶粒尺寸的差异、位错成核的减少和金属基体内部的运动[29-30]。CNTs壁数也对CNTs/Cu复合材料的力学性能具有影响。随着CNTs壁数的增加,体积含碳量也随之增加,从而影响了致密化,进而降低了显微硬度和拉伸强度[31]。

2.2 热导率

理论认为,如果CNTs在Cu基体中均匀分布,纯Cu的热导率不会下降。然而,事实上,不同的混合方法对热导率都有轻微的降低,如图3所示,这是由于在CNTs/Cu界面上可能存在载热声子的散射[32]。一般来说,采用表面W金属化处理能取得热导率的良好效果。将界面改性/修饰的CNTs加入Cu基体中,可以通过抑制声子散射来提高Cu烧结件的热性能[22]。相比之下,CNTs的大量团聚增加了孔隙率,由孔隙引起的声子散射导致了热导率的显著降低[16,33]。

图11为4种复合材料在20 ℃~120 ℃温度范围内的热导率。可以看到复合材料的热导率相对纯Cu(400 W/(m·K))严重降低,并随着CNTs含量的增加(10%~15%,质量分数)呈下降趋势[34]。

图11 CNTs/Cu复合材料的热导率与温度的关系

Fig.11 The thermal conductivity of CNTs/Cu composite specimens is plotted vs.temperature

此外,磁场取向的应用使热导率得到提高。采用冻结-干燥和磁场两种方法使CNTs沿轴向方向排列,各向异性的CNTs使复合材料热导性在特定方向上高于Cu基体[34]。具有磁性取向的0.5%Ni-CNTs/Cu纳米复合材料的纵向热导率为339.8 W/(m·k)(比SPS烧结纯Cu高10%)[35]。如图11所示,磁场处理显著地提高了热导率,10%CNTs样品的热导率增加了约为52 W/(m·K)(386%),而15%CNTs样品的热导率增加约21 W/(m·K)(361%)。

CNTs和Cu之间的界面热阻决定了整块复合材料的总热导率,孔隙率、CNTs分布和CNTs扭结等因素均影响导热性[36]。SPS烧结参数对CNTs/Cu复合材料的热导率也有显著影响,当烧结温度或保温时间达到一个临界值时,由于相对密度的提高,热导率增加;而进一步提高烧结温度,由于晶体缺陷和孔隙的产生,引起热导率下降。另外,热导率随烧结压力的变化与烧结温度和时间类似,当烧结压力增加到最优值时,其相对密度最大,热导率最高;进一步提高压力会导致CNTs的聚集和弯曲,从而降低了复合材料的热导率[11]。在600 ℃,50 MPa下烧结的CNTs/Cu复合材料具有最大的热导率310 W/(m·K)[36]。

2.3 电导率

与热导率相似,复合材料的电导率也会随增强体的引入而显著下降。CNT由于具有平均自由程大和载流子迁移率高的特性以及弹道电子输运的优点,因此,它被认为是Cu基材料中平衡电导率与强度的一种合适的强化相,电导率能够维持较高水平的原因是在界面上CNTs与Cu基体的电子相互作用[37-38]。相对于纯Cu,CNTs可以提高130%的电导率[31]。有研究表明,2.5%CNTs/Cu复合材料的极限抗拉强度为280 MPa,导电率可达91.6 IACS%,实现了高强度和导电性的结合[39]。此外,研究人员还制备出一种CNTs/Cu复合材料,其导电率(2.3×105~4.7×105S/cm)与纯Cu(5.8×105S/cm)相近,但载流量(6×108A/cm2)却高100倍[40]。

2.4 摩擦磨损

在材料的摩擦磨损测试过程中,CNTs可以作为一种固体润滑剂,能够在接触界面形成一层石墨润滑膜,防止两个滑动表面直接接触,从而减少磨损[3]。

粉末冶金烧结过程中会在材料中产生孔隙。通过SPS制备的4%、8%、12%和16%MWCNTs增强Cu基纳米复合材料,其孔隙率分别为2.56%、2.47%、3.08%和4.92%[41]。MWCNTs/Cu纳米复合材料在不同载荷下进行销-盘测试磨损率与MWCNTs含量的关系曲线如图12(a)所示。在≤30 N的载荷下,复合材料的磨损率随着MWCNTs含量的增加而降低。在50 N载荷下,当MWCNTs含量≤12%时,磨损率随含量增加而降低,但是在16%MWCNTs时磨损率增加。这归因于16%MWCNTs/Cu纳米复合材料中的孔隙率较高(4.92%)。因此,Cu纳米复合材料的磨损率在很大程度上取决于干滑动条件下的微观结构和施加的载荷。试验表明:MWCNTs/Cu纳米复合材料的磨损率比通过常规烧结工艺制备的复合材料的磨损率低约3个数量级,如图12(b)所示。采用SPS烧结固化冻干的5%DWCNTs/Cu复合粉末,分析了复合材料的销与氧化铝摩擦副间的摩擦行为,该复合材料的摩擦系数非常低(0.07)[42]。

图12 CNTs/Cu复合材料磨损率与CNTs含量的关系

Fig.12 Wear rate vs CNTs content of CNTs/Cu composites

此外,CNTs壁数也会对材料的摩擦和磨损等力学性能产生影响。如图13所示,通过SPS粉末烧结制备2、3、8和20壁的MWCNTs增强Cu基复合材料,其摩擦系数和磨损率分别减小至Cu的1/4~1/3和1/20~1/10[43]。磨损表面上的拉曼图谱显示双壁CNTs不受影响。DWCNTs(S2),3WCNTs(S3)和8WCNTs(S8)的样品摩擦和磨损值得到改善。CNTs壁越多,抗剪切能力越弱,而像20WCNTs(S20)这样更多的壁,断裂和缩短的概率就越小,这导致摩擦系数较低。

图13 纯Cu和MWCNTs/Cu复合材料的磨损体积与CNTs含量的关系

Fig.13 Wear volume for the Cu and MWCNTs/Cu composites as a function of carbon content volume

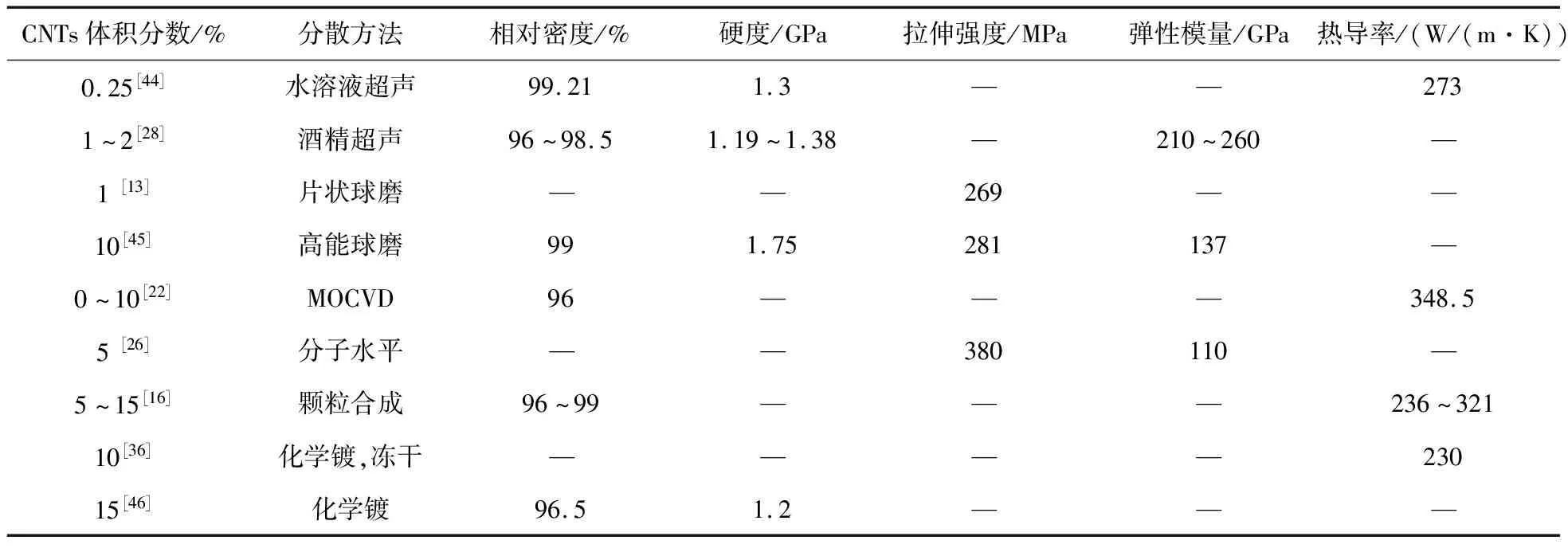

表1总结了不同分散方法获得的CNTs/Cu复合材料物理和力学性能的研究成果,其相对密度均在96%以上,维持较高的水平,强度、硬度也均有显著的提高。对CNTs表面进行表面改性处理,是较高含量的CNTs获得良好分散性的最佳途径。

3 CNTs的力学强化机制

CNTs对Cu基体的塑性强化主要有3种机制。

1)在CNTs/Cu界面上形成“塑性硬化区”的过渡区域。过渡区域的生成是由于非均匀塑性变形、热膨胀差异和潜在相变。例如,在镀Cr的CNTs/Cu基体界面处形成CrxCy对于促进该区域中的载荷传递非常有效[11,47-49]。在复合材料加工过程中,Cr和CNTs反应产生的Cr3C2或Cr7C3碳化物能够有效地将拉伸载荷传递给CNTs。因此,Cr-CNTs/Cu复合材料的拉伸强度显著提高。

2)Orowan强化效应。CNTs在Cu基体中能阻碍位错移动,改变晶粒细化过程并抑制晶界的迁移,限制塑性流动,使得CNTs/Cu纳米复合材料中的平均晶粒尺寸明显小于未增强的复合材料中的晶粒尺寸[36,50-51]。掺入具有大长径比的CNTs可以使Cu基纳米复合材料的强度提高约300%。这种强化效果非常依赖于CNTs的长径比,其长径比越大,对复合材料的强化效果越显著[36]。

3)串联效应。通过化学沉积和SPS烧结相结合的工艺,可以在一定程度上解决CNTs的团聚和金属基体的晶粒长大问题[52]。考虑到MWCNT的长度、直径以及Cu基体的晶粒尺寸,单个MWCNT可以穿透相邻的一些纳米晶Cu(NC Cu)晶粒并在复合材料的制备过程中将它们连接在一起,如图14插图所示,这种现象就像在竹签上穿几个山楂一样,NC Cu晶粒间界面结合强度得到有效增强,纳米复合材料的力学性能相应提高,因此,将这种强化机制定义为串联效应。如图14所示,CNTs/Cu复合材料的屈服强度达到692 MPa,是相应的原始NC Cu和粗晶Cu(CG Cu)粉的约2.5~5倍。

表1 CNTs/Cu复合材料的物理和力学性能

Tab.1 Physical and mechanical properties of CNTs/Cu composites

CNTs体积分数/%分散方法相对密度/%硬度/GPa拉伸强度/MPa弹性模量/GPa热导率/(W/(m·K))0.25[44]水溶液超声99.211.3——2731~2[28]酒精超声96~98.51.19~1.38—210~260—1[13]片状球磨——269——10[45]高能球磨991.75281137—0~10[22]MOCVD96———348.55[26]分子水平——380110—5~15[16]颗粒合成96~99———236~32110[36]化学镀,冻干————23015[46]化学镀96.51.2———

图14 MWCNTs-NC Cu基复合材料、NC Cu和CG Cu的屈服强度以及串联效应示意图

Fig.14 Yield strength of MWCNTs-nanocrystalline copper matrix composite(NCCMC), nano-crystalline copper(NC Cu)and coarse grain copper(CG Cu), and the inset shows schematic of series connection effect

4 结论

本文综述了国内外关于SPS烧结制备的CNTs/Cu纳米复合材料的研究成果,并对实验结果进行简明扼要的概述,给出传统的烧结条件、微观结构的发展,以及这些复合材料的最终机械或物理性质。结果表明:CNTs的均匀分散是获得CNTs/Cu复合材料的优异性能的关键问题。在此基础上探讨了CNTs的强化机制。