小米糠液压榨油工艺的研究

杨 敏,杜宣利,*,魏永峰,姚 敏,杨 帆,邱立明

1.西安中粮工程研究设计院有限公司 (西安 710082)

2.陕西妙谷粮农科技有限公司 (榆林 719000)

小米在我国西北、东北和华北各地区多有种植,小米糠是小米加工过程中的副产物,其资源丰富,含有多种营养成分。目前,小米糠大都被作为饲料使用或者直接作为废料处理,并未充分利用其中的营养成分,这在一定程度上造成了小米糠资源的浪费[1-4]。

小米糠油是从小米糠中提取的油脂,含有丰富的不饱和脂肪酸,尤其是亚油酸,还含有植物甾醇、维生素E、角鲨烯、谷维素等多种生物活性物质。小米糠油具有降血脂、抗氧化等保健作用[5-7]。目前,国内外对米糠油研究较多,对小米糠油的研究[8-13]很少。对米糠油的提取一般采用浸出法,油脂生产用的溶剂多采用正己烷或六号溶剂。因米糠含油率较低、米糠油制取通常不采用压榨法。但浸出法存在溶剂残留的风险。因此,为了避免溶剂残留可能对小米糠油的影响,本文拟研究液压压榨提取小米糠油工艺。本研究选取小米糠作原料,采用液压取油的方法,探讨液压取油条件,确定最佳工艺,并在此基础上对毛油进行精炼得到合格成品油,为小米糠的应用提供理论依据。

1 材料与方法

1.1 实验材料

小米糠,陕西妙谷粮农科技有限公司提供。

1.2 实验试剂

H3PO4、NaOH、KOH、95%乙醇、乙醚、冰乙酸、KI、异辛烷、Na2S2O3、正己烷(色谱纯),除特殊要求外,试剂均是分析纯。

1.3 实验仪器

榨油机(金夏液压榨油机,6YY—190 型);DK-98 型电热恒温水浴锅;RE52CS 旋转蒸发仪;XMTD-2TB 离心机(西安腾辉化工机电公司);Agilent6890N 型气相色谱仪(美国Agilent公司)。

1.4 实验方法

1.4.1 小米糠基本理化指标的测定方法

水分及挥发物含量的测定:105 ℃恒重法,按GB/T5528—2008 测定;粗脂肪含量的测定:按GB/T14488.1—2008 测定;酸值含量的测定:按GB/T5530—2005测定;过氧化值含量的测定:按GB/T5538—2005测定。

1.4.2 小米糠油的提取方法

精确称取(精确至0.01 g)一定量的小米糠用棉纱布包裹,放入液压榨油机榨膛,设定压榨压力为60 MPa、压榨温度(10℃、25℃、40℃、55℃、70℃)、压榨时间(0.5 h、1 h、2 h、3 h、4 h、5 h),压榨得到小米糠毛油。

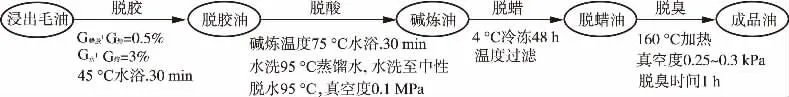

1.4.3 小米糠油的精炼方法

小米糠油精炼工艺流程见图1。

图1 精炼工艺流程

(1)脱胶

在2 000 mL的大烧杯中称取一定量的小米糠毛油,缓慢加入配置好的磷酸水溶液,加入的过程中不断搅拌,在45 ℃条件下水浴加热,脱胶30 min,静置一段时间后分离得脱胶油。

(2)脱酸

在脱胶油中缓慢加入相应浓度的NaOH 溶液(碱液浓度依据毛油的酸价配置),在75℃条件下水浴加热,并沿顺时针不断搅拌30 min。反应结束后,用95℃左右的蒸馏水洗,直至水洗液呈中性,使用旋转蒸发仪真空脱水约2 h,直至油中不产生气泡。

(3)脱蜡

碱炼油在4 ℃条件下冷藏48 h,常温过滤即得脱蜡油。

(4)脱臭

在保持0.26~0.28 kPa的真空度、(160±3)℃的油温条件下,将脱蜡油脱臭1 h,最终获得成品油。

1.3 分析方法

1.3.1 脂肪酸甲酯的制备

取适量小米糠成品油进行甲酯化,脱除除痕量水分后进行气相色谱分析脂肪酸组成。

1.3.2 气相色谱分析条件

气相色谱仪:Agilent6890N;检测器:氢火焰离子检测器;毛细管脂肪酸分析色谱柱:BPX-70(30 m×250μm×0.25μm);进样口温度:230℃;柱温:180℃;检测器温度:300℃;氮气流速:1.5 mL/min。

2 结果与讨论

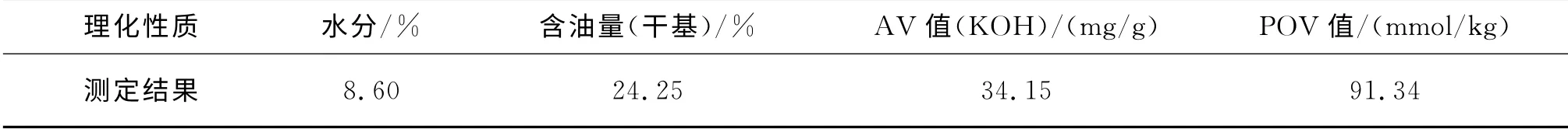

2.1 原料小米糠的主要理化指标测定

小米糠的主要理化指标见表1。

理化性质 水分/% 含油量(干基)/% AV 值(KOH)/(mg/g) POV 值/(mmol/kg)测定结果 8.60 24.25 34.15 91.34

2.2 液压榨小米糠油实验

本实验选择原料水分、压榨温度、压榨时间3个影响因素,以小米糠饼残油为考察对象,分别考察各个因素对小米糠油制取工艺的影响。

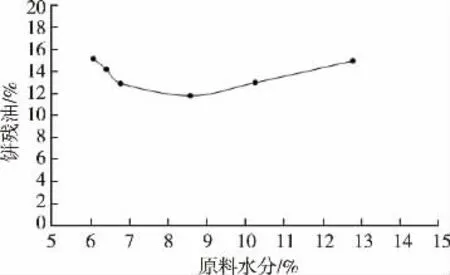

2.2.1 原料水分对小米糠饼残油的影响

对原料小米糠水分分别进行人工调节,得到5种水分6.1%、6.43%、6.81%、10.27%、12.78的小米糠,分别在这6种水分条件下,压榨压力60 MPa、压榨温度40 ℃,压榨1 h,确定最优的原料水分。

图2 原料水分对小米糠油榨取的影响

由图2可知,小米糠的饼残油随原料水分的升高呈现先减小后增加的变化趋势,在原料水分6.1%~8.6%范围内,小米糠的饼残油不断降低;原料水分在8.6%时,饼残油达到最低,此时出油率已经达到了最高;而随着原料水分的不断升高(>8.6%),小米糠的饼残油逐渐升高。因此原料水分过低或过高均会降低液压榨取小米糠的出油率。

2.2.2 压榨温度对小米糠饼残油的影响

采用原料水分8.6%的小米糠,在压榨压力60 MPa下,分别在压榨温度10 ℃、25 ℃、40 ℃、55 ℃、70 ℃下压榨1 h,确定最优的压榨温度。

由图3可知,增加液压榨油机的榨膛温度,小米糠油的饼残油缓慢降低,说明其出油率逐渐升高:10 ℃~40 ℃变化时,饼残油缓慢降低,40 ℃~70 ℃变化时,饼残油的降低幅度极为缓慢,说明此温度变化区间内出油率几乎无变化。

图3 榨油温度对小米糠油榨取的影响

2.2.3 压榨时间对小米糠饼残油的影响

采用原料水分8.6%的小米糠,在压榨压力60 MPa、压榨温度40 ℃下,分别压榨0.5 h、1 h、2 h、3 h、4 h、5 h,确定最优的压榨时间。

图4 榨油时间对小米糠油榨取的影响

由图4可知,小米糠的饼残油随着榨油时间的延长逐渐降低,在榨油时间为1 h后,再次增加榨油时间,小米糠的饼残油缓慢降低,超过2 h后,饼残油几乎无变化,但考虑到生产实际成本问题,选择榨油1 h为最佳的榨油时间。

2.3 小米糠油最佳制取工艺的确定

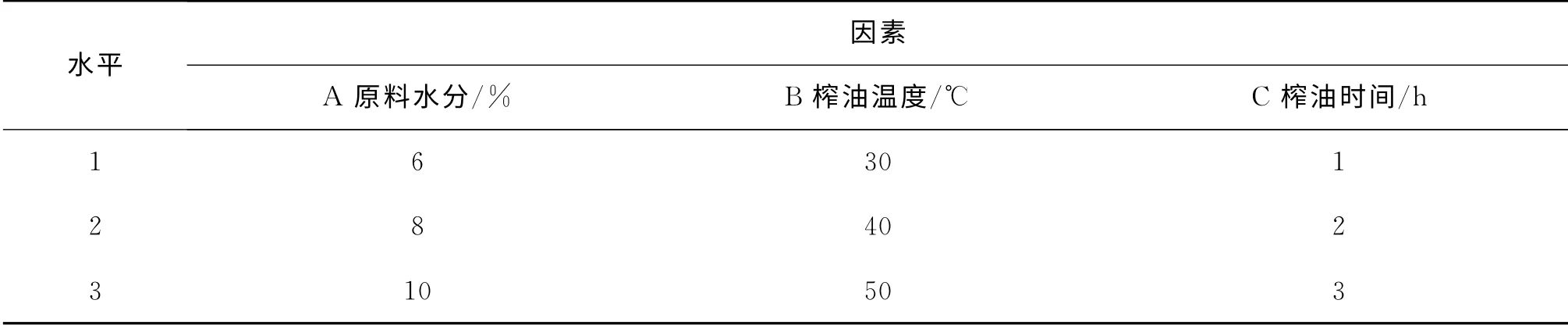

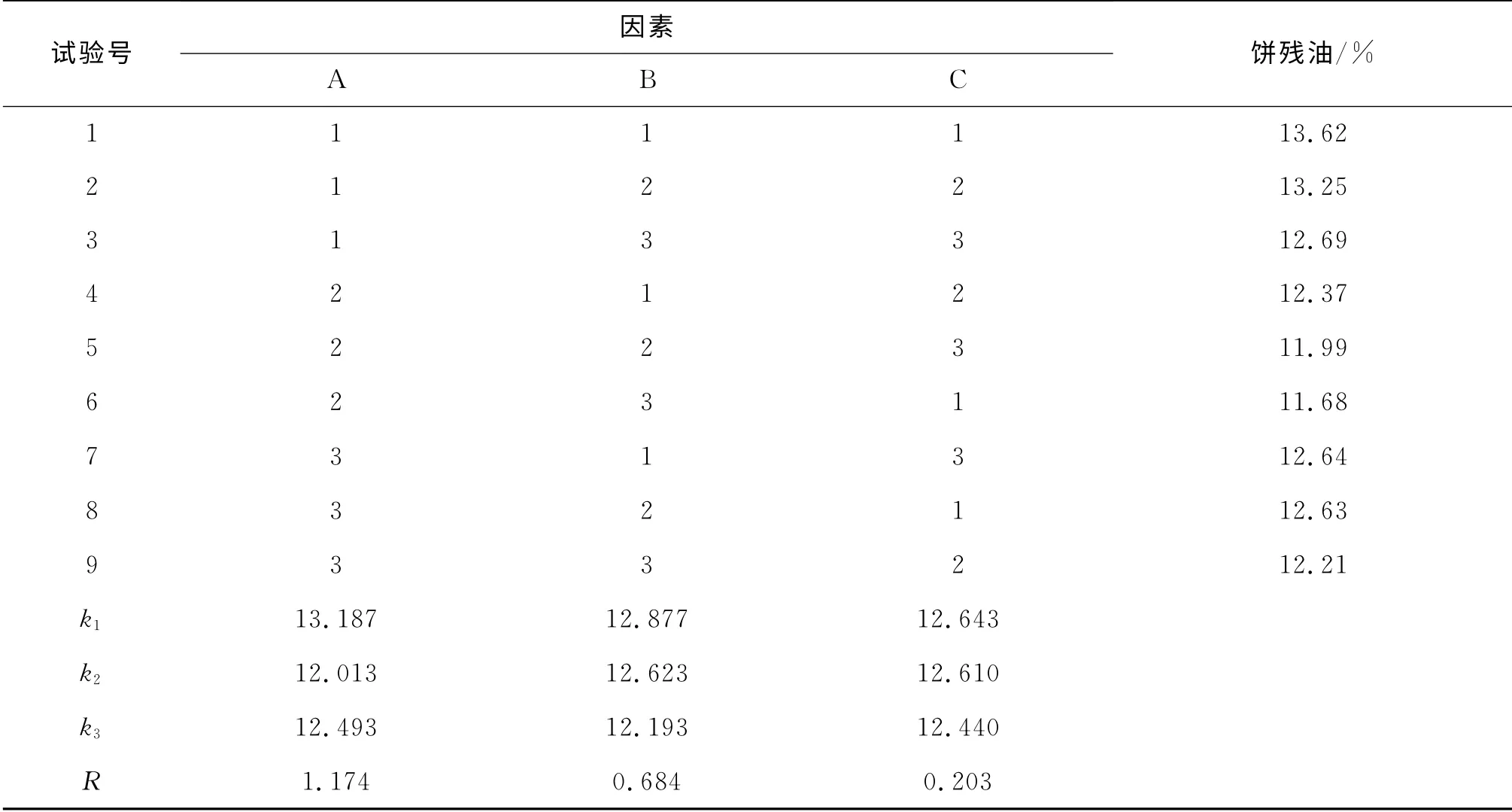

以小米糠饼残油为考察指标,选择影响小米糠饼残油的主要因素:原料水分、榨油温度、榨油时间。确定试验因素和水平,拟采用正交试验设计,进行正交试验,因素水平如上表2,正交试验结果及极差分析见表3。

水平因素A 原料水分/% B 榨油温度/℃ C 榨油时间/h 1 6 30 1 2 8 40 2 3 10 50 3

因素试验号饼残油/%A B C 62 2 1 2 2 13.25 3 1 3 3 12.69 4 2 1 2 12.37 5 2 2 3 11.99 6 2 3 1 11.68 7 3 1 3 12.64 8 3 2 1 12.63 9 3 3 2 12.21 k1 13.187 12.877 12.643 k2 12.013 12.623 12.610 k3 12.493 12.193 12.440 R 1.174 0.684 0.1 1 1 1 13.203

对表3中的正交试验结果进行极差分析,结果显示:小米糠油制取效果的影响因素大小依次是:A>B>C,说明饼残油的最大影响因素是原料水分,也是小米糠制油过程中最重要的因素:其次是压榨温度和压榨时间,后两个因素在所考察的范围内影响较小。

对A 因素原料水分的k1、k2、k3进行比较,得出k2<k3<k1,表明2水平较优;对B因素榨油温度的k1、k2、k3进行比较,得出k3<k2<k1,表明3 水平较优;对C 因素榨油时间的k1、k2、k3进行比较,得出k3<k2<k1,表明3水平较优。以小米糠饼残油为考察指标,最优水平组合为A2B3C3。

2.4 小米糠油提取最优水平验证

因A2B3C3组合非正交表中所列试验,故对该水平组合进行验证,试验结果为:A2B3C3组合的饼残油为11.54%,略低于表3中A2B3C1的饼残油为11.68%,考虑到生产过程中延长榨油时间将大大增加生产成本,且榨油时间对考察指标饼残油的影响最小,故宜采用条件:A2B3C1,即原料水分8%,榨油温度50 ℃,榨油时间1 h。

2.5 小米糠油的精炼

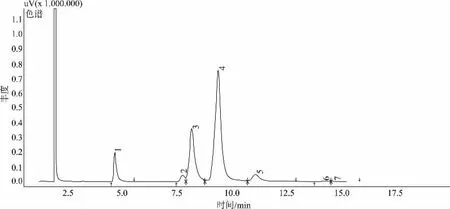

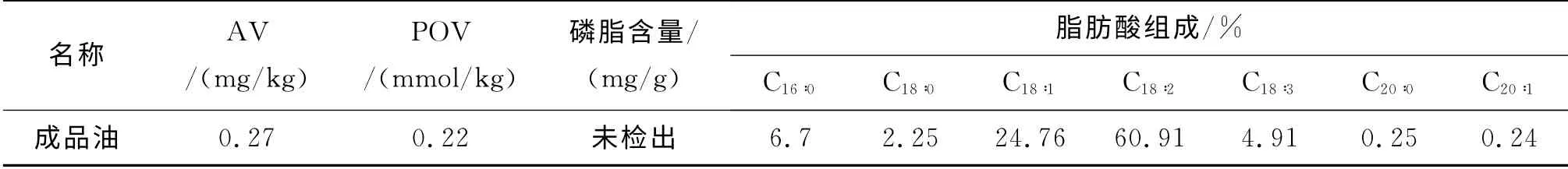

以研究所得小米糠油为原料,参考文献选取适当的工艺参数进行脱胶、脱酸、脱蜡、脱臭工艺精炼,小米糠成品油的脂肪酸组成分析图谱见图5,小米糠毛油和成品油的基本理化指标见表4。

图5 小米糠成品油的脂肪酸组成的气相色谱分析图谱

名称 AV/(mg/kg)POV/(mmol/kg)磷脂含量/(mg/g)脂肪酸组成/%C16∶0 C18∶0 C18∶1 C18∶2 C18∶3 C20∶0 C 20∶1成品 油 0.27 0.22 未检出 6.7 2.25 24.76 60.91 4.91 0.25 0.24

由于小米糠中存在活性很高的解脂酶,其毛油的酸价极高[14],故此小米糠毛油在精炼的过程中,脱胶、碱炼的过程中胶杂和皂比较多,大部分颜色被皂、胶杂吸附,未进行脱色的小米糠油的AV、POV 值均明显降低,含磷量未检出,各项指标均能达到食用油的标准。

3 结论

使用液压榨工艺制取小米糠油,在优化的工艺条件下:原料水分8%,榨油温度50 ℃,榨油时间1 h,小米糠饼残油低至11.68%,经过精炼之后的小米糠油的理化指标符合食用油的标准。