高频脉冲油水分离技术

黄继庆,邹祥城,陈 德,张雁京

(1.渤海石油装备公司研究院,天津 300280;2.渤海石油装备公司石油机械厂,河北任丘 062550;3.华北油田公司工程技术研究院,河北任丘 062550)

0 引言

近年来,随着国内油田二、三次采油技术的实施和油田化学品用量的不断增加,导致油田采出液日趋重质化、乳化现象加重。传统的原油脱水工艺一般采用化学药剂破乳+重力沉降+加热+电脱,需要有足够的药剂量、破乳时间及沉降分离时间,整套工艺处理流程长、设备规模大、热能及药剂消耗量大,综合处理成本高。

另外,对于重质含聚采出液及边缘井、单井采出液、小断块采出液,传统处理技术存在工艺流程长、占地面积大、处理费用高等问题。油田急需一种经济高效的采出液油水分离技术。

1 高频脉冲油水分离技术原理

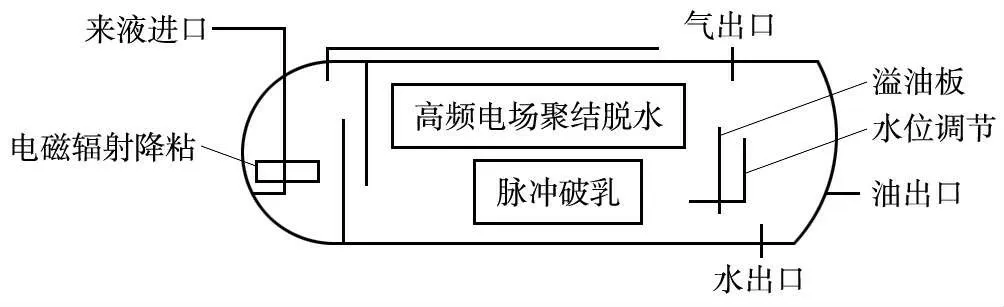

高频脉冲油水分离技术是近年来出现的较先进的油田采出液处理技术,取代传统原油脱水工艺繁琐的工序,用一套高频脉冲油水分离装置实现了在不添加破乳剂的情况下完成原油高效脱水,其核心技术主要包括电磁辐射降粘技术、脉冲破乳技术、高频电场聚结脱水技术,结构原理如图1 所示。

图1 高频脉冲油水分离装置示意

1.1 电磁辐射降粘

油井采出液来液经旋流进入电磁辐射降粘区,在该区域通过旋流离心作用除去大部分气体,并通过电磁辐射降粘装置降低原油黏度。

工作原理:当电磁场作用于原油时,会使原油产生诱导磁矩,抑制蜡晶形成和聚结,原油中的石蜡、胶质、沥青质等抗磁性物质会进行有序排列。同时,脉冲磁场可破坏各烃类分子间的作用力,使分子的聚合力减弱,从而使原油黏度降低,增加流动性。

1.2 脉冲破乳

采出液经过脱气、降粘后,经整流板后进入破乳聚结区,采出液在该区域底部依靠重力作用除去大部分游离水后,含水乳化油上升至脉冲破乳区,脉冲电磁场使乳化小水珠在电场中产生振动、变形。当外加电场频率接近油水界面膜谐振频率时形成共振,界面膜因振动、变形幅度增大而破裂,从而实现破乳。破乳后部分大水珠沉降至底部游离水区,原油及小水珠上升进入上部高频聚结区。

1.3 高频聚结脱水

高频聚结区原油中的小水珠在高频电场中产生变形、振动,并在电场作用下相互碰撞、聚结,由小水珠变成大水珠从油中快速沉降分离。

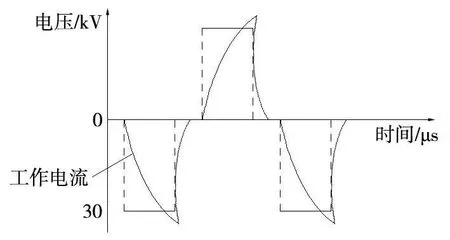

工作原理:原油乳化液存在其固有的击穿伏秒特性,控制系统通过调整高频脉冲的频率和占空比,使脉冲输出时间小于短路击穿时间(图2)。控制系统根据原油乳化液伏秒特性自动调整高频脉冲的频率和占空比,使高频脉冲输出时间小于乳化液短路击穿时间。这样既可在电极间产生较强电场又可避免短路击穿,在高含水及导电性强来液中建立稳定电场,同时将高频电场空间聚结与电极机械表面聚结相结合,大幅提高聚结分离效率,实现高含水来液电场聚结高效脱水处理。

图2 高频聚结伏秒特性

1.4 外输

脱水后的原油经溢油板溢流至油室,外送至储油罐;污水通过水位调节器进入水室,外送到水处理装置。

2 撬装高频脉冲油水分离装置技术特点

(1)适用性强。含水率不同的采出液可直接进入装置,实现油气水的一站式分离。

(2)工艺简单。采用高频脉冲电场技术,减少污水处理的难度和成本。

(3)破乳剂“零”添加。处理过程无需添加破乳剂,即可实现油水分离。

(4)运行成本低。吨液处理电耗小于0.5 kW·h,较传统工艺降低耗电量30%左右。

(5)自动化程度高。操作维护简单,可实现无人值守。

(6)建设周期短。装置模块化、集成化、橇装化设计,可实现现场快速安装。

3 结论

撬装高频脉冲油水分离装置在华北、长庆、胜利等油田现场应用,采出液处理后原油含水0.5%,水中含油100 mg/L。

装置采用橇装集成化设计,具有占地面积小、运行功耗低、无需添加化学药剂等优点。原油采出液综合处理成本低,可为油田节省大量运行费用,市场前景广阔。