方坯连铸机收集系统应用与研究

张晨玉

(河钢唐钢信息自动化部,河北 唐山 063000)

特钢是钢铁的分支,从国外发展历史看,普钢产量和消费达到高点之后的5年~10年,特钢会有较快的发展。近年来,唐钢型钢厂作为国内第一家280,300大型角钢生产厂家,实现18#-30#各种角钢级别全覆盖。特别是28#,30#特大角钢市场占比100%。为了更好的服务客户,本着人无我有,人有我优的经营理念,型钢厂不断开发新的特钢轧制品种如轨道垫板钢、大型槽钢等,不断地为市场输送优质产品。新的5m以下短定尺规格出现后,钩钢机下线速度无法满足生产要求,通过对现场设备参数的分析,对钩钢机钩子进行了改造,编制出了钩钢机同时勾起双流铸坯的控制模型,最终实现了一次可下线单根、双根铸坯。满足了新定尺的生产下线节奏。

1 整体方案

随着品种开发的增加,以及用户不同定尺的需求,角钢坯料的定尺种类日见增多,筹建时设计的铸坯收集区域,已经无法满足生产的需求。在生产特种钢坯时,钢坯的缓冷时间及入缓冷坑温度为工艺重要参数。现有钩钢系统钩钢效率低,随时造成铸流铸坯堆积,无法满足连铸机1.3m/min的高拉速要求,为了满足现有生产节奏,对钩钢机进行机械结构以及自动化控制改造。原有铸坯下线方案为单流单下,一个钩钢机循环只能钩一流铸坯,下线方式过于紧凑,通过设备系统改造使其能够满足单流双下的模式。

2 系统设计

四号连铸机相关技术参数:连铸机台数:1台;连铸机机型:全弧形(连续矫直);连铸机流数:4流;连铸机半径:R=12m;流间距:2200mm;最大规格断面:320×460mm;设计拉速范围:0.3 ~3.0m/min;实际拉速范围:0.3 ~1.3m/min。

钩钢机主要由桥架、走行装置、升降传动装置、升降机构、钩钢机构、运行轨道、能源介质管线、接近开关等组成。作业时由电动机、制动器、减速器、齿轮齿条组成的升降驱动装置,驱动升降立柱实现钩钢。钩钢机的行走定位由行程开关和激光测距仪进行控制,升降定位由接近开关控制。钩钢机运行轨道安装在轨道梁上,为焊接结构。钩钢机的主要技术参数为:走行型式:电动驱动方式;工作行程:~18000mm;走行速度:高速~60m/min;走行电机功率:7.5kW(交流变频)四台;升降型式:电动驱动方式,齿轮齿条式;升降速度:15m/min;升降行程:1000mm;升降电机:90kW一台。

钩钢机的技术控制改造,分为两个阶段。第一个阶段主要是传动的改造;第二个阶段是钩钢机一级自动化控制模型的重新设计改造。

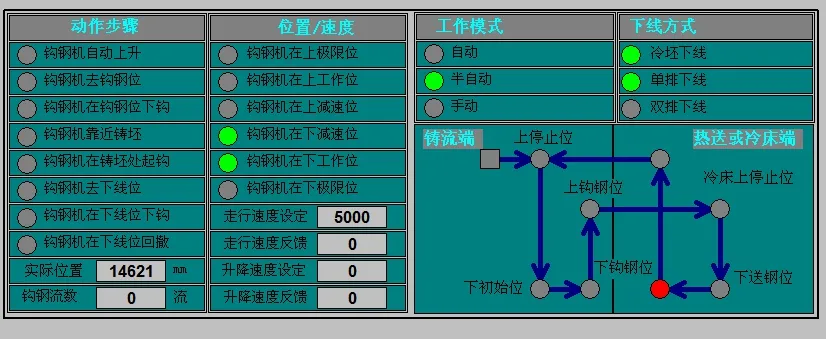

第一个阶段传动改造的实施调试过程。钩钢机运行过程为:钩钢机启动-从待机位自动上升(上升到位由上升接近开关检测)-钩钢机平移去钩钢位(钩钢位为四个铸流的流线位)-钩钢机在钩钢位下降下钩(由下位接近开关检测)-钩钢机下初始位-钩钢机平移到下钩钢位-钩钢机上升到上钩钢位-钩钢完成平移到冷床上停止位-钩钢机下降到冷床下送钢位-钩钢完成。见图1。

图1 钩钢机控制技术改造流程

钩钢机分别钩四个流铸坯用时为四流:148s、三流:137s、二流:121s、一流:107s。下图2为钩4流铸坯一个周期所用时间。随着生产节奏的加快,钩钢机的工作能力已经不能满足坯料下线要求。

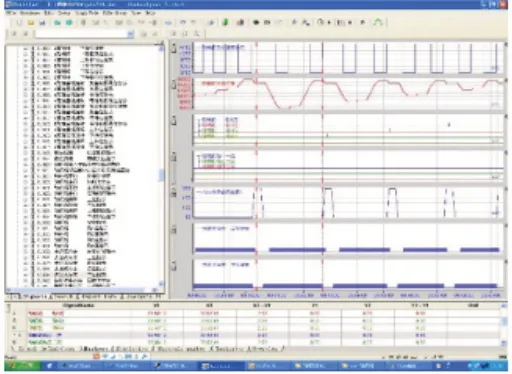

通过现场观察,影响钩钢机效率的主要因素为钩钢机平移过程所用时间,最突出为钩四流铸坯,钩钢机平移走向四流上钩钢位用时68s。第一次技改主要调整变频器参数,查看变频器设定发现横移电机额定转速为1400转,实际使用480转,平移电机能力未发挥。通过一级给定转速,从480转加大到680转后设备无法准确定位停止,超出设定位置,造成钩钢机自动停止运行。通过对传动设备软件及硬件分析,发现出现此种现象的原因为:电机减速时速度实际值不能跟随减速斜坡下降;一级发送到传动的速度给定值和控制字时序错误。通过把直流电压控值阀值提高并且投入能耗制动功能。能够完美的提升转速并且同时能精准定位。通过传动的调试,将横移用时下降到24.5s。通过测试,以用时最长的4流为例。一个循环由初期的148s下降到84s节省时间64s。见图3。

图2 直流电压控制阀值能耗分析

图3 钩钢机效率对比分析

第二个阶段是钩钢机一级自动化控制模型的重新设计改造。第一次传动改造整个钩钢循环提升到4分25s,但是依然无法满足恒拉速1.2m,定尺4.5m以下铸坯的下线要求。通过观察现场各流情况,发现现场设备的布置情况能够满足钩钢机同时勾起两根铸坯的空间要求。例如:勾起4流铸坯之后,不将坯子送回冷床而是直接去钩3流铸坯从而节省下两个钩钢机平移的时间。

第一步:加长钩钢机钩子长度,使其能放下两根320*460mm尺寸铸坯。第二步:确认升降变频器的工作能力满足最大14t的提升重量,加大转矩输出。第三步:编写一级顺控程序,操作台增加三个按钮,分别控制钩四三流、三二流、二一流。

钩四三流钩钢机运行过程变更为:钩钢机运行过程为:钩钢机启动-从待机位自动上升(上升到位由上升接近开关检测)-钩钢机平移去四流钩钢位(钩钢位为四个铸流的流线位)-钩钢机在钩钢位下降下钩(由下位接近开关检测)-钩钢机四流下初始位-钩钢机平移到四流下钩钢位-钩钢机上升到四流上钩钢位-钩钢四流完成平移运行到三流上钩钢位-钩钢机在三流上钩钢位下降-钩钢机三流下初始位-钩钢机平移到三流下钩钢位-钩钢机上升到三流上钩钢位-钩钢完成将两根铸坯运送到冷床上停止位-下降到冷床下送钢位-钩钢完成。

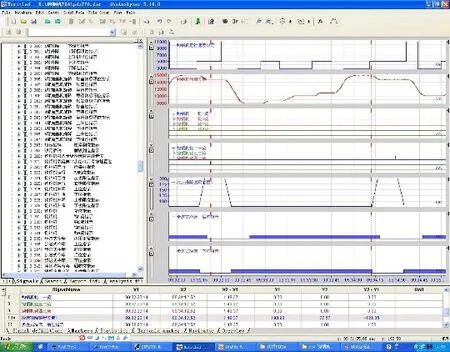

图4 钩钢PDA数据采集

经过顺控更改,操作工能够同时钩起双流铸坯,大大节省了钩钢机总用时,通过PDA数据采集。钩43流用时116s,钩32流用时109s。钩21流用时107s。相关数据见图4,图5所示。

图5 不同时段钩钢数据对比

四号机短定尺火焰切割极限能力用时为240s。这就决定了四个流铸坯必须在230秒内吊运到铸坯收集去才能满足生产需要。经过此次顺控更改四三流116秒加上二一流107s总和为223s。完全有能力满足生产需要。

3 实施效果

通过应用自主研发设计的钩钢机钩双流自动控制模型,大大提高了钩钢机钩钢速度,避免了铸坯在辊道的堆积,使铸坯可正常进入缓冷质量控制,对产品质量的提升有巨大的作用。原来钩4个流铸坯总需时间为四流148s+三流137s+二流121s+一流107s,共计513s。改造后钩4个流需要时间为四三流116s+二一流107s,共计223s。钩4个流的铸坯时间节约了513-223=290秒s。提高了钩钢机钩钢效率约56.5%。自主研发设计的钩钢机钩双流自动控制模型,创新的设计出了一次钩两个铸流铸坯的方案,并应用于实际生产,大大的提高了钩钢机的生产效率。