T梁液压滑动模型研究

王树清

摘 要:本文介绍了T梁液压滑动模型,该装备适用于所有生产预制T梁的场所,其自动化程度高、操作简单、生产效率高、节能环保、安全可靠,本文重点阐述其工艺、特点、功能、创新点及应用,市场前景非常广阔。

关键词:液压;T梁;模型;特点;功能;创新点

引言

T梁液压滑动模型是为了适应新时期发展的要求,为提高T梁模型合模、脱模效率及安全性而出现的生产T梁新装备,适用于所有生产预制T梁的场所。

本文以通桥32m(2019)边梁T梁液压滑动模型为例重点介绍其组成、实现其侧模走行就位、侧模合模和侧模脱模等功能的设计与控制。创新点为:(1)侧模自动行走就位;(2)侧模液压合模装置;(3)侧模联角液压脱模装置;(4)智能震动系统。

1 T梁液压滑动模型组成

一套32mT梁液压滑动模型,其由4扇侧模, 2个端模和3套底模组成。底模台位采用“一”字型布置方式,底模设置在低模台位上。在底模台位的两侧分别设置1组钢轨作为侧模走行小车轨道。

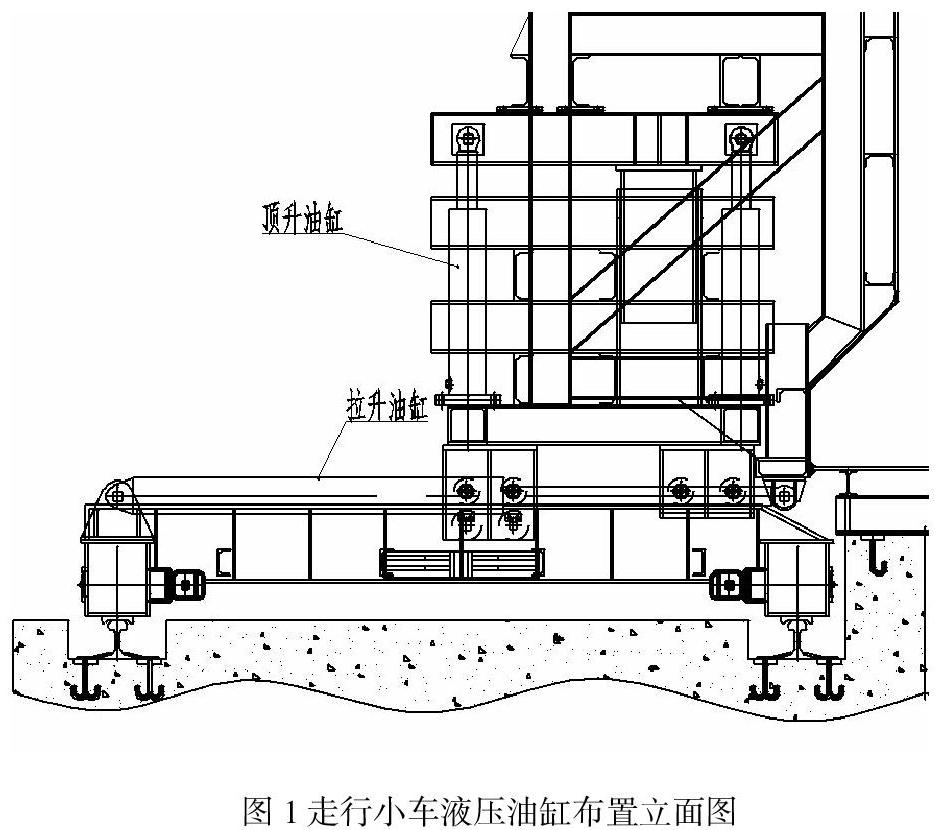

同一侧的侧模共2扇,每扇由2台走行小车装载。2台走行小车置于一侧的1组钢轨上,其作用是实现侧模纵向移动,转运侧模到不同的台位。每台走行小车上均设置2个主动轮和2个被动轮,主动轮由变频电机通过减速机驱动。每台小车上均设置有2根顶升油缸,其主要作用是调整侧模高度及垂直度;每台小车上均设置有1根拉伸油缸,

其主要作用是拉伸侧模横向移动实现模型的开合。

其创新点主要有以下4点:

(1)侧模自动行走就位

每扇模型按一定间距布置2台走行小车,2台走行小车共用1个电控柜和1套液压站。电控柜中设置有PLC、变频器等控制元器件。通过PLC程序控制,侧模通过走行小车自动运行到待立模的台位;通过PLC程序调整变频器的频率,可有效控制走行小车的启停及运行速度,实现侧模平稳纵向移动及精确定位。

(2)侧模液压合模装置

側模液压合模装置由顶升油缸、拉升油缸、油缸架(座)、防爆模装置(包含13组穿心式千斤顶、精轧螺纹钢和精轧螺母)液压泵站和液压控制系统等组成。

侧模通过绞轴分别于顶升油缸和拉升油缸连接。通过分别调节2根顶升油缸可以调整侧模高度及垂直度,并将侧模调整到与底模高度相适应的位置。通过拉升油缸将侧模向底模方向推动,直至侧模靠紧底模上的定位块后停止,使侧模挤压住底模边缘设置槽型胶条,从而封闭底模与侧模间的间隙防爆模装置共设置13套,其核心部件为穿心式千斤顶、精轧螺纹钢和精轧螺母。穿心式千斤顶安装在T钢侧,卡座安装在外露筋梳子侧,中间采用32精轧螺纹钢连接贯穿于底模扁担之间,精轧螺杆两端采用精轧螺母固定,通过穿心式千斤顶的伸缩来控制模型下部尺寸。系统油压最大为16Mpa,其最大拉力为130KN,可承受浇筑混凝土对模型的侧压力。

(3)侧模联角液压脱模装置

侧模联角液压脱模装置设置于外露筋梳子侧。由于端部上连接角有固定梳子板阻碍,且外露筋上的混凝土给脱模带来困难,采用传统脱模方式脱模时间长且还容易造成模型以及产品的损坏。为此,专门在该处设置一根油缸,使端部上连接角处梳子与产品分离,此举极大节约了模型脱模时间,同时避免了模型以及产品的损坏。

(4)智能震动系统

一套32mT梁液压滑动模型上按规律共布置56台1.5kw的高频震动器。震动器控制柜采用可编程序控制器和触摸屏计算机组态控制。每个震动器震动时间、顺序可根据工艺需求进行设置。每个震动器工作时间可查询并导出为EXCEL表格,便于分析总结震动工艺,使混凝土震动密实,有效减少梁体表面气泡。杜绝以前人工靠经验控制,震动工艺无法查询。震动参数设置分权限修改,操作人员只能按照设定工艺操作。

震动器过流、过载智能报警,震动过程中出现跳闸进行声光报警提示,人工确认后才能复位报警,避免多台振动器同时工作时不能及时发现振动器出现故障,出现漏震,导致混凝土震动不密实的现象。从而有效提高产品质量,避免电机烧毁,降低生产成本。

2 T梁液压滑动模型主要技术参数

3市场前景

目前,国内的预制混凝土T梁生产厂家众多,其中绝大部分厂家仍采用普通T梁模型按照传统方式进行生产。本文介绍的T梁液压滑动模型可以得到广泛应用,其自动化程度高、操作简单、生产效率高、节能环保、安全可靠和产品质量好。

4结束语

目前, T梁液压滑动模型在本公司某预制T梁场已投入使用,将为混凝土预制T梁生产方式带来重大革新,生产效率、安全性能以及产品质量等得到全面提升。且提高了混凝土预制T梁装备的整体自动化水平。此研究必将为预制混凝土产品生产做出巨大贡献。

参考文献:

[1]机械设计手册 闻邦椿主编 5版 机械工业出版社2010.1(2013.1重印)

[2]DVP PLC应用技术手册

[3]VFD-M台达变频器说明书

[4]液压系统设计简明手册 杨培元 朱福元 机械工业出版社,2003

[5]《预制混凝土构件质量检验评定标准》(GB J321)

(中铁八局集团第七工程有限公司 四川 成都 610300)