低摩阻高温加重压裂液体系研究及性能评价

赵 莹

中国石化中原石油工程有限公司钻井工程技术研究院,河南濮阳 457000

随着能源需求的日益增长和勘探开发技术的进步,在油气田开发中所遇到的高温深井、高应力井或致密油气藏日益增多,因完井装备和地面设备的承压能力限制,采用常规压裂液已无法满足施工的要求。如新疆塔河油田、四川元坝探区,储层埋藏深达7 000 m、温度高达180 ℃,破裂压力梯度高达0.035 MPa/m,采用常规压裂液部分井地面施工压力甚至超过140 MPa,而国内压裂机组及地面高压管汇、井口等设备的额定工作压力大多为105 MPa[1]。因此受到压裂施工条件和施工压力的影响,压裂成功率降低。

增加井筒压裂液静液柱压力能降低井口施工压力,由压裂施工过程中各压力之间的关系式:p施工=p破裂+p摩阻-p液柱可以看出,降低施工压力可以通过降低破裂压力和减小压裂液摩阻,同时增加液柱的静压力的方法,前2种方法实施有限,可通过增加压裂液的密度从而增加液柱的静压力,一定程度上降低井口施工压力[2]。常规压裂液的密度较低,一般为(1.0~1.04)×103kg/m3。压裂液密度每提高0.1 g/m3,井筒中压裂液的静液柱压力每1000 m即可提高近1 MPa[3]。相同井深下压裂液密度越高,井筒中静液柱压力就越高,因此在一定程度上提高压裂液密度可实现地面安全施工。目前,国内外提高压裂液密度方法是加入加重剂。因此,针对常规压裂液已无法满足高温深井、高应力井或致密油气藏勘探开发的施工要求,现通过实验研制低摩阻耐高温加重压裂液,从增加井筒静液柱压力和降低流体摩阻两方面降低地面施工压力,从而提高压裂勘探开发效率[4]。

1 低摩阻高温加重压裂液体系

1.1 加重剂的筛选

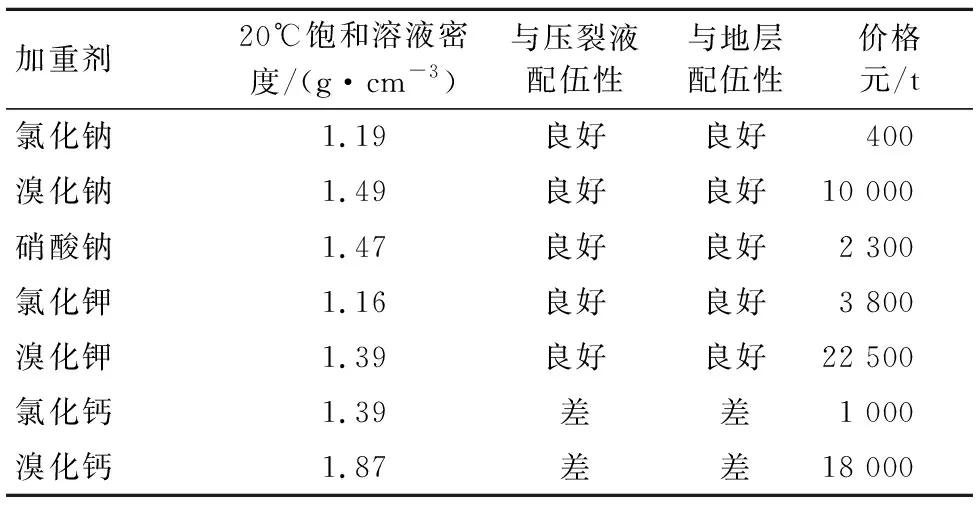

加重剂筛选原则一般包括密度、自身溶解度、与其他外加剂配伍性、安全性及成本等主要因素。压裂液加重剂的选择应满足的要求:可溶性盐且具有较大溶解度,避免对地层造成颗粒堵塞伤害,利于现场溶解配制;与压裂液体系及地层配伍性良好;成本低[5]。选取不同种类的加重剂试验,考察在20 ℃条件下的溶解度,见表1。

表1 加重剂筛选

由表1可见,确定密度调节范围(1.0~2.0 g/cm3)较大的NaCl、NaBr、NaNO3、CaCl2作为压裂液体系初选加重剂。加重剂加重效果与其加量有关,加量关系成本,因此,结合溶解性、配伍性、加重效果及成本的综合因素,最终选择NaNO3作体系加重剂。另试验研究了硝酸钠加量与基液密度关系,压裂液基础配方中硝酸钠含量为41%,密度为1.310 g/cm3。

1.2 稠化剂的筛选

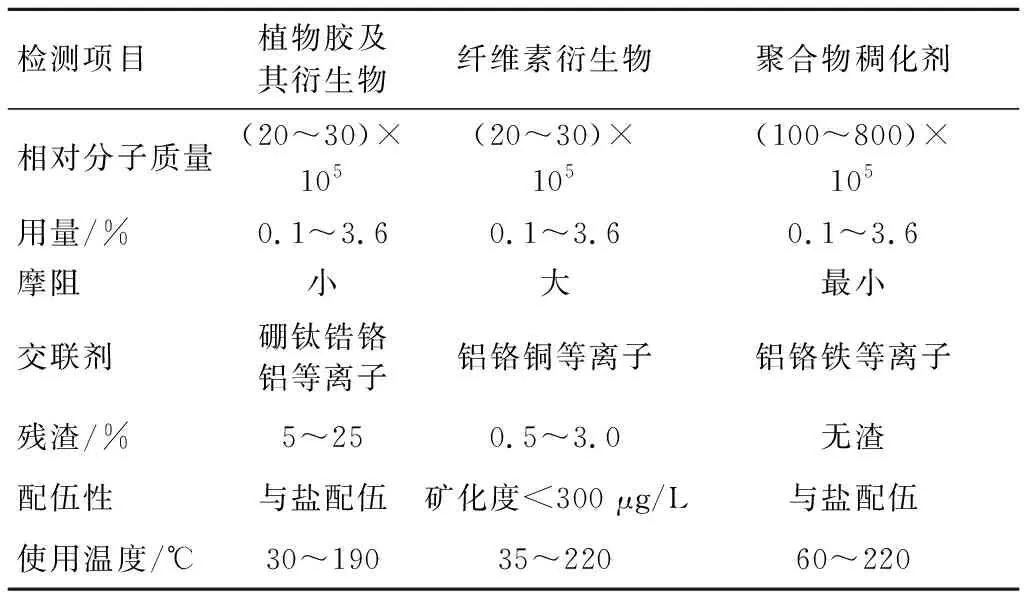

常用的水溶性聚合物作为稠化剂主要有:1)植物胶(田青胶、瓜胶)及其衍生物;2)纤维素衍生物;3)合成聚合物。不同水基压裂液性能比较见表2。

表2 水基压裂液性能对比

由表2可以看出,植物胶及其衍生物或聚合物稠化剂与加重剂的配伍性,用聚合物稠化剂的体系整体摩阻最小,且是用于高温深井,最终选择聚合物稠化剂作为加重压裂液用稠化剂。聚合物稠化剂不仅配伍性好,残渣低,最重要的是适用温度范围广,可用于高温深井加重压裂。

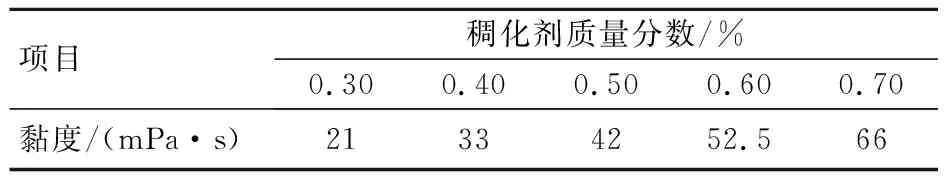

优选出一种聚合物稠化剂并测试其增黏性能,用聚合物配制不同浓度的基液置于具塞广口瓶中,将广口瓶置于30 ℃水浴中充分溶胀4 h,用六速旋转黏度仪测定不同质量分数稠化剂的黏度,结果见表3。

表3 稠化剂质量分数-黏度关系表

为降低施工摩阻并保障供液,基液黏度应控制在90 mPa·s以内。基液黏度高,交联后形成的冻胶耐温性能好,但会造成压裂液供液困难,施工过程中排量受到限制;基液黏度低,可能会造成压裂液耐温性能差,施工过程中滤失大,难以达到储层的有效改造[6]。由表3可见,结合施工中基液黏度指标,并考虑到携砂耐温与降低储层伤害等因素,针对180 ℃高温地层的硝酸钠加重压裂液,体系最终选取聚合物质量分数为0.6%。

1.3 交联剂的筛选

由于改造储层深、压力高、温度高的特点,因此要求压裂液体系同时具有良好的耐温耐剪切性能及延缓交联特性,交联剂则是实现以上特性的关键因素。因此开发了高温延缓交联剂,以满足高温剪切及延缓交联的要求[7]。室内试验优选在复配主配体的基础上利用分子尺寸大小和空间位阻效应合成了高温延缓交联剂WK180,其具有较好的延缓交联特性,可降低施工管柱摩阻。按照180 ℃恒温过程,交联剂WK180加量分别为0.8%,1.2%,进行高温流变实验结果见图1。

图1 交联剂加量筛选

由图1可见,1.2%交联剂效果更好,确定为压裂液交联剂使用比例,该交联剂可随温度升高逐级释放,因此在施工过程中,既可满足携砂需要,又可降低管柱摩阻。

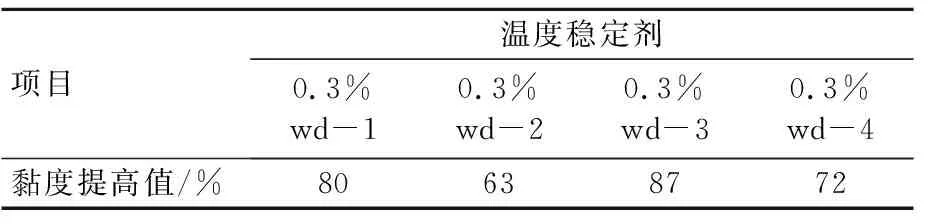

1.4 温度稳定剂的优选

温度稳定剂能与溶解氧反应,也可与聚合物降解产生的自由基作用,从而延长聚合物稳定存在的时间,减缓高温对稠化剂分子的热降解作用,提高压裂液的耐温性[7]。试验选取4种温度稳定剂,按照标准Q/SH 10250580—2008检测其黏度提高值见表4。选择黏度提高值较高的0.3% wd-3为体系用温度稳定剂。

表4 温度稳定剂检测结果

1.5 助排剂优选

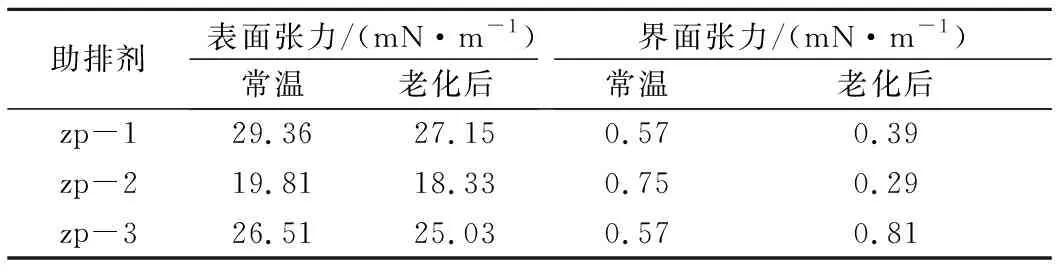

在压裂液中加入适量的助排剂可降低返排液的表界面张力,能有效地降低地层流体在流动中的毛细管阻力,提高液体返排速度,减少对地层伤害[8]。选了常用助排剂进行实验,对其性能进行检测结果见表5,结合配伍性实验选择性能较好的助排剂zp-2。

表5 助排剂检测结果

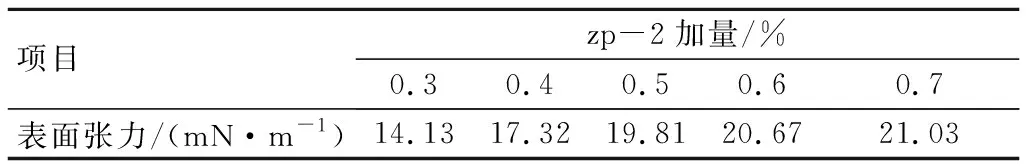

对助排剂zp-2进行加量优化,试验,结果见表6。助排剂表面张力随加量增加呈增长趋势,但是当加量大于0.5%时表面张力增长变缓。综合考虑最终确定助排剂zp-2加量为0.5%。

表6 助排剂zp-2加量优化

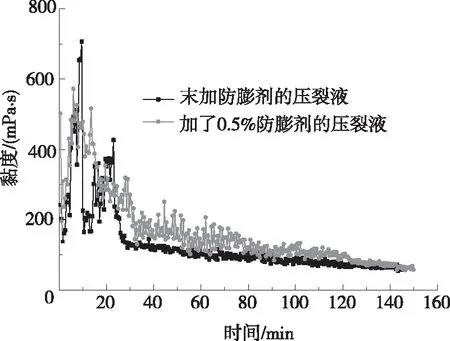

1.6 防膨剂

加重压裂液由于加入的加重剂一般为无机盐,具有一定的防膨效果,有时可不需添加防膨剂[9]。经过试验发现不加防膨剂体系防膨效果不稳定,防膨剂筛选见图2。因此筛选高温长效防膨剂BFC-200,经优选加量为0.5%。

图2 防膨剂筛选

经过加重剂、稠化剂、交联剂、温度稳定剂、防膨剂及助排剂的筛选最终确定了低摩阻高温加重压裂液的配方:41% NaNO3+0.6%聚合物稠化剂+1.2%高温延缓交联剂WK180+0.3%高温稳定剂+0.5%助排剂+0.5%防膨剂,并对压裂液进行性能评价。

2 加重压裂液性能评价

2.1 耐温耐剪切性

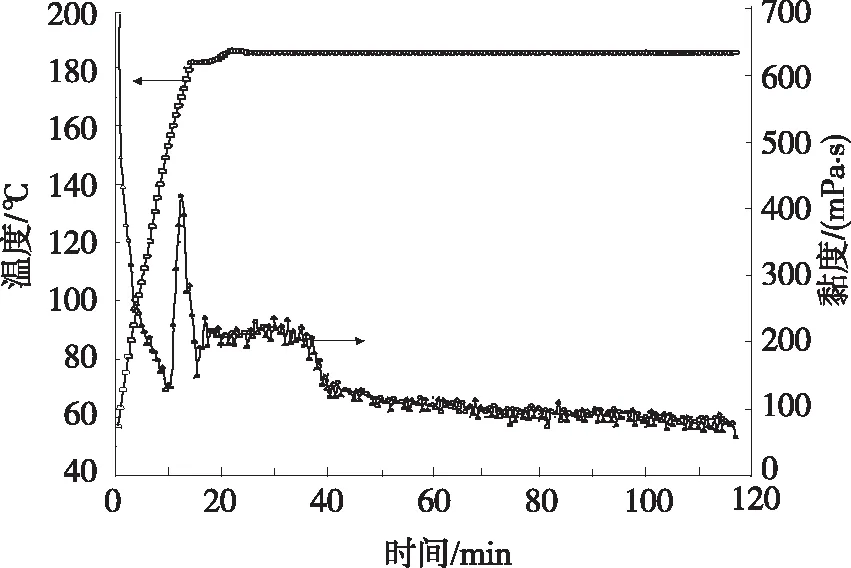

耐温耐剪切性可检测液体的黏度受高温剪切作用影响程度。压裂液在通过管汇、井筒、炮眼时或在地层中推进都会受到很大的剪切作用,所以耐温耐剪切性能是考察压裂液性能好坏的首要参数[10]。用德国HAKKE RS6000流变仪对加重压裂液进行180 ℃的耐温耐剪切性能测试。测试升温至180 ℃后恒温,剪切速率170 s-1条件下测试该高温交联体系的流变性能见图3。

图3 加重压裂液耐温耐剪切性

由图3可以看出,该压裂液连续剪切2 h后黏度始终≥50 mPa·s,甚至达到100 mPa·s以上。说明该体系在压裂施工中,不仅满足井筒携砂性能要求,具有良好的耐温耐剪切性能,且降低管柱摩阻,可满足长井段、高温储层加砂压裂改造需求。

2.2 摩阻性能

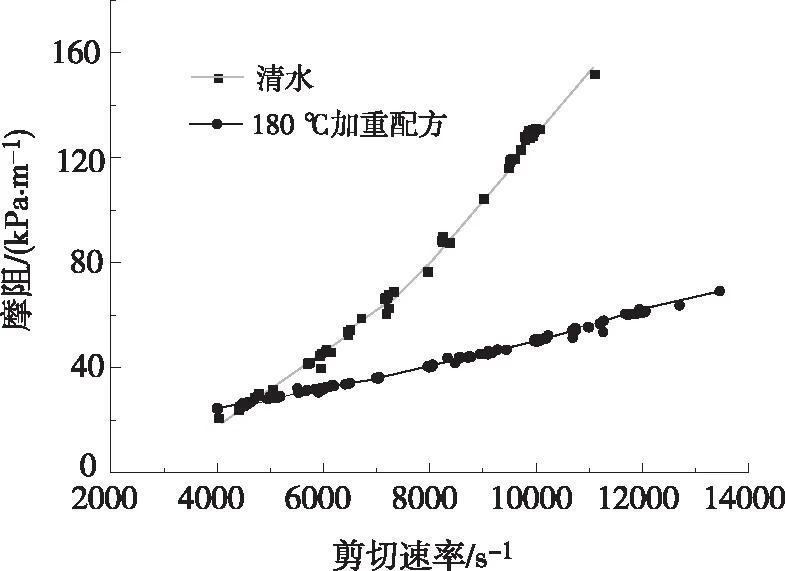

使用SY-MZ管路摩阻测试仪,通过测量不同流体在一定剪切速率下,流经一定长度和直径的管路时产生的压差(测试温度:25 ℃),对清水和180 ℃高温加重压裂液配方体系降阻性能进行对比测试,结果见图4。

图4 加重压裂液摩阻性能评价

由图4可以看出,剪切速率为12 000 s-1时,清水摩阻(P水)为171.36 kPa/m,180 ℃配方体系摩阻(P样)为76.528 kPa/m,根据降阻率η=(P水-P样)/P水,计算得出180 ℃配方体系的降阻率为55.34%,高于标准《SY/T 6376—2008 压裂液通用技术条件》中水基压裂液降阻率≥50%指标。表明加重压裂液有低摩阻性能。

2.3 破胶性能

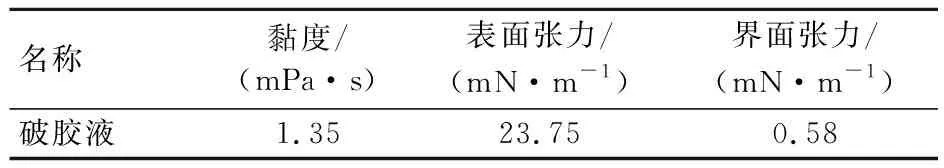

在180 ℃按配方配制压裂液并加入0.05%的破胶剂,搅拌均匀并移至老化罐中,密闭状态下200 ℃恒温2 h,冷却后取出破胶液,用毛细管黏度计测定黏度,并按《SY/T 5107—2005水基压裂液性能评价方法》进一步测定破胶液的表面张力及界面张力,结果表7。

表7 破胶液性能

从表7可以看出,所开发的低摩阻高温加重压裂液破胶后性能指标远低于《SY/T 6376—2008 压裂液通用技术条件》标准指标。

3 结 论

1)选择聚合物压裂液体系,经对比加重剂选择硝酸钠。经过筛选确定了稠化剂、交联剂、温度稳定剂、助排剂、防膨剂的种类及加量,确定180 ℃低摩阻加重压裂液的配方为:41% NaNO3+0.6%聚合物稠化剂+1.2%高温延缓交联剂+0.3%高温稳定剂+0.5%助排剂+0.5%防膨剂。

2)对低摩阻高温加重压裂液进行性能评价,NaNO3加量为41%时,溶液密度为1.33 g/cm3。加重压裂液耐温耐剪切性能良好,在高温180 ℃、170 s-1连续剪切100 min黏度仍≥50 mPa·s,该体系破胶性能良好,低摩阻,可有效缓解地面设备施工压力。