传统脱盐方法及新型DSSMB脱盐技术

曹 媛,李 瑛,贾红程,杜小霞,周秀梅

南京凯通粮食生化研究设计有限公司,南京 210012

在工业生产中,为降低或消除溶液所含各种盐类、游离酸和碱的处理方法一般都统称为脱盐[1]。在精细化工、食品与制药[2]、糖与糖醇生产[3]、生物发酵与植物提取[4-5]、净化水制备[1,6]等行业中,脱盐都是必不可少的生产过程。脱盐不仅要对产品精制提纯,以符合其产品标准和品质要求;还可减少工业废水的排放,降低环境污染。现有常用的脱盐方法包括:离子交换树脂法,膜分离法(主要包括反渗透法和纳滤膜分离法)、电渗析法、热分离法[7](如蒸馏法、蒸发脱盐[8]和冷却冷冻法等)、沉淀离心法[8]、色谱脱盐[9]、微生物脱盐法[10]等。其中,离子交换法是应用最为广泛也是最成熟的脱盐方法,膜法和电渗析法也常被应用;一种利用色谱分离原理的模拟移动床(SMB)脱盐新技术也正在兴起。本文在简介几类传统脱盐方法的基础上,重点介绍SMB色谱脱盐新技术。

1 传统脱盐技术

1.1 离子交换法

离子交换法是指液体通过离子交换柱时,物料中的阳离子和阴离子与交换柱中的阳树脂的H+离子(或阳离子)和阴树脂的OH-离子(或阴离子)进行交换,从而达到脱盐的目的。在有机合成中,有时会利用阳离子交换树脂代替无机酸等作为催化剂进行水解、水和等反应。

离子交换不仅可以去除一些无机盐和有机杂质[3],还可以去除无机酸、绝大部分胶体和色素,大部分灰分和含氮物质[11]。离子交换法脱盐效果显著,通过多级离子交换,料液电导可以达到50 μs/cm甚至5 μs/cm以下,脱盐率几乎可达100%,这种显著的脱盐能力是其他几种方法很难达到的。但采用离子交换法脱盐时,需要使用酸碱对离子交换树脂再生处理,会产生大量废酸废碱污水。在处理高盐溶液时,这点尤为突出;需要对设备做防腐处理,运行费用高;且离子交换法阀门繁多,对操作人员的要求较高,一旦操作不当,会加大废酸废碱排放量。以木糖生产中水解液的离子交换脱盐为例,每生产1 t固体木糖需要使用约2~3 t酸和碱;通常情况下,一个10 000 t/a的木糖生产线,高浓度的废水量约8 000~10 000 m3/d[3]。随着环保力度的加大,废水处理成本的增高,离交法脱盐技术的发展和应用面临挑战。

1.2 膜分离法

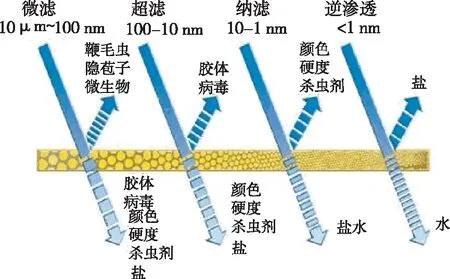

膜分离是指混合物在通过有孔的半透膜时,因各组分粒径大小不同,部分较小粒径分子透过,较大粒径分子被截留,从而实现选择性分离技术。显而易见,膜分离法更适用于分子量差距较大的物质分离。膜的功能和种类繁多,难用一种方法来明确分类[12]。根据膜孔径大小一般可以分为:微滤膜(MF)、超滤膜(UF)、纳滤膜(NF)、正/反渗透膜(FO/RO),膜分离的基本原理与分类见图1。

图1 膜分离的基本原理与分类

不是所有的膜技术都可以被用来脱盐。以糖液的脱盐为例,单、双糖及低聚糖中的三糖四糖等小分子与无机盐分子量很接近,从而很难被分离。微滤膜和超滤膜由于其孔径较大,糖和盐会同时透过无法分离;而反渗透膜又只允许水透过,糖和盐同样不能透过而皆被截留。微滤和超滤一般用于料液预处理等,反渗透一般用于纯水制备、废水/海水脱盐制备淡水、或浓缩稀糖(醇)等。近年来出现了一种压力延滞渗透的新型膜技术,利用PRO膜对水溶液中盐分的截留造成的渗透压差来产能,算是膜脱盐技术的一个全新应用方向,目前尚处于研究阶段[13]。

纳滤膜的孔径为纳米级,截留有机物的分子量大约为150~500,允许溶剂分子或某些低分子量溶质或低价离子透过,截留溶解性盐的能力为2%~98%,一般对单价离子盐溶液的截留率低于高价离子盐溶液。纳滤膜法具有去除单价离子效率高、占地面积小、操作压力低、省能等优点。但是纳滤过程对二价或多价盐离子及其相对分子质量介于200~500之间的有机物有较高截留率,这意味着纳滤膜分离高价盐与糖不太理想,也不适用于盐与单双糖的精细分离,主要适用于一价盐(如钠盐钾盐)与高分子量糖类的分离,或者是分离要求不高的工艺;如废液中酸碱盐的回收等。膜分离中膜组件容易被堵塞污染,需要及时更换或用酸碱清洗维护。

1.3 电渗析法

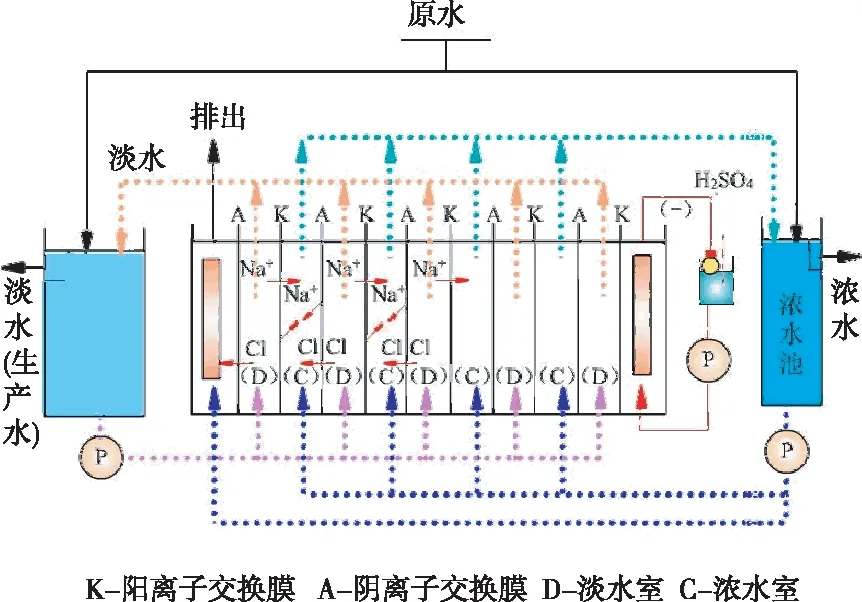

电渗析法是利用离子交换膜对溶液中离子的选择透过性而达到分离目的方法,也被称为离子交换膜法。离子交换膜分为阴离子交换膜和阳离子交换膜;阳离子交换膜只允许阳离子通过,阴离子交换膜只允许阴离子通过,在外加电场的作用下,水溶液中的阴、阳离子会分别向阳极和阴极移动,如果中间再加上一种交换膜,就可以达到分离和浓缩的目的。电渗析法的工作原理及流程见图2。

图2 电渗析法的工作原理及流程

电渗析法具有效率高、工艺简单、操作方便、设备规模灵活、对物料盐浓度适应性大、废水排放量比离交法少等优点。如采用电渗析技术脱除菊粉中的无机盐时,脱除率可达90%以上,菊粉收率94%以上,总糖收率90%左右,废水排放量约为离交法的1/10。电渗析应用广泛,可以用于水体的脱盐,工业废水的脱盐处理,有机酸的制备[14]以及糖/糖醇精制脱盐(如大豆低聚糖、淀粉糖、乳糖、甜菜碱、葡萄糖、甘露醇等物料的脱盐分离)等。电渗析设备部件多,组装要求高,安装不好会影响配水均匀;电渗析容易产生极化结垢和中性扰乱现象,一旦结垢会造成脱盐效率大幅度下降,需要及时使用酸碱清洗处理或更换。由于大多糖/糖醇具有弱极性,也会少部分被脱除,造成糖/糖醇产品的损失。

2 模拟移动床色谱分离技术

无论是离子交换法、纳滤膜法还是电渗析法都需要用到酸碱,产生酸碱废水,尤以离交法为甚。在环保政策及监管力度日益趋严的状况下,需要更为清洁有效的脱盐方法,模拟移动床色谱分离脱盐技术应运而生。

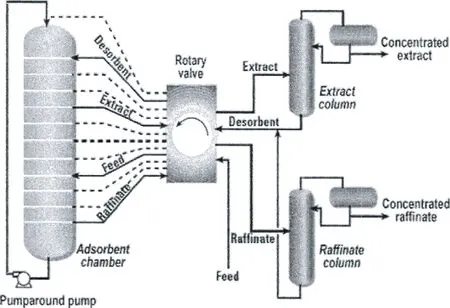

色谱分离利用溶液中被分离物质在两相中分配系数不同的特点,当两相作相对运动时,物质随流动相一起运动,并在流动相和固定相间进行反复多次的分配,从而使各组分被分离[16-17]。模拟移动床分离技术就利用了色谱分离的基本原理,再通过“模拟移动”程序进一步实现高效分离的目的,四区模拟移动床的“模拟移动”形式见图3。

SMB在石化、制药、食品等领域都取得了良好的应用效果,并出现了多种设备和工艺形式。按设备模拟移动的形式包括多孔旋转阀门式、自控阀阵切换式等;按工艺形式有Sorbex工艺、Parex工艺、Sarex工艺、Armox工艺、Eluyxl工艺、Powerfeed工艺、Modicon工艺等[16-19]。模拟移动床的Parex工艺示意见图4。

图4 模拟移动床的Parex工艺示意[16]

SMB技术以其出色的精细分离能力,可用作手性药物的分离[16]。SMB技术被广泛应用在糖和糖醇的精制提纯中,如葡萄糖-果糖,葡萄糖-甘露糖、木糖-阿拉伯糖,甘露醇-山梨醇,麦芽糖醇-多糖醇,单糖双糖糖-大豆低聚糖等体系的分离等[20]。

与传统的制备色谱技术相比,SMB采用(半)连续操作手段,易于实现自动化操作,制备效率高,提纯效果较一般工业制备色谱分离高出40%,也优于膜分离;制备量大,规模灵活;可根据料液的种类成分调试不同的分离方法;柱外死体积少,精细分离能力强;能耗低、运行成本低,可以使加工成本降低50%~80%。

3 新型脱盐技术-DSSMB色谱分离

在选用合适分离剂的情况下,SMB技术同样适用于脱盐。现有SMB设备和工艺主要为有机物分离体系设计,虽可用于无机盐分离,但匹配性不足;且不适用于高盐物料的提纯、以及复杂多组分混合物的脱盐及分离。对此,CNKT公司的周日尤等[21-22]开发了一种新型的SMB脱盐技术(以下称为DSSMB技术),取得了显著的应用效果。

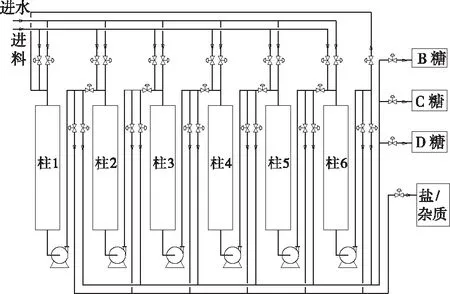

DSSMB技术依托于色谱分离的基本原理,通过选用特定的分离剂,使物料中目标组分被强吸附,而“化学盐”被弱吸附或不被吸附,从而将盐分和目标有机物分开。DSSMB系统是在现有SSMB技术的基础上改造而成,可采用4柱、6柱、8柱等形式串联;每个柱子配备专用杂质/盐出口,并根据需求配备2个、或3个、或4个及以上的出料通道;每个柱子都连接有进料阀、洗脱剂阀和循环液阀,系统采用全自动在线控制方式实现特定的程序式运行工艺,将原料中的盐分脱除同时将不同组分分离。CNKT公司研发的DSSMB脱盐系统示意见图5。

图5 CNKT公司研发的DSSMB脱盐系统示意

DSSMB色谱分离技术的脱盐和分离效果显著。以木糖生产中的纤维素类水解液为例,其中木糖含量约69%,经DSSMB装置分离后,原料液电导由300 000~600 000 μs/cm降至2 000 μs/cm以下,木糖含量提高到83%以上;脱盐率在90%以上。据此可考虑将现有木糖工艺改进为:水解液脱色过滤后,先采用DSSMB色谱分离工艺除去大部分盐份,再利用少量离子交换树脂进一步脱盐以达到产品质量要求。即原有的3次离子交换3次脱色工艺改进为一次SMB色谱脱盐+1次脱色+1次离子交换工艺,简化了生产流程,减少了酸碱及离子交换树脂的消耗。

DSSMB色谱分离技术的特点如下:

1)所需洗脱剂为水,一般无需有机溶剂,也不需要酸碱对树脂再生处理,无酸碱排放问题,对环境更友好。物料中杂质离子以杂水的形式排出,杂水成分来自于原料中的盐分、杂质离子、色素及少量杂糖等;杂水pH接近中性,废水处理负担小,易于处理。

2)除盐效率高,脱盐率高达90%以上,在高盐物料的除盐分离上更能体现优越性。除盐、脱色、提纯同时进行,即在除盐的同时既可以提纯糖/糖醇产品,又可以有效地将色素分开,一举三得,显著减轻后工序离子交换和脱色的负担。以木糖水解液提纯为例,料液电导300 000~600 000 μs/cm,木糖含量69.5%左右,阿拉伯糖含量20.2%;经过DSSMB色谱分离后,木糖分离液的电导为1 200~1 800 μs /cm,木糖含量83.7%;阿拉伯糖分离液的电导为1 000~1 500 μs /cm,阿拉伯糖含量80.8%,且木糖分离液和阿拉伯糖分离液的透明度显著提升[23]。

3)适用性强,应用范围广,对料液的盐浓度没有限制,适用于各类糖液、植物提取液、发酵液和结晶母液等的除盐提纯。DSSMB不仅可直接用于高盐提取液的脱盐分离,还可以用于盐浓度较低的木糖混合液的脱盐和提纯。如对于电导7 410 μs/cm,木糖含量约73%的木糖料液,经过DSSMB色谱除盐分离后,电导<1 000 μs/cm,木糖含量提高至87%,澄清度也显著提高,可以直接浓缩后结晶。

4)自动化程度高,操作简便;且设备紧凑,占地面积小,符合现代化工厂的要求。全自动化系统,后台程序机动灵活,根据工艺特点匹配适宜的程序步骤和工艺参数,达到最佳分离效果。

5)DSSMB装置不仅用于除盐,还可以实现多目标组分混合物的分离,包括3种、4种及以上多组分的分离,弥补了现有模拟移动床色谱分离装置不能很好地分离多组分混合物的不足,特别适用于发酵液、植物提取液等一类多组分复杂料液的除盐和提纯分离。

4 结论

1)脱盐方法各具特点,在实际应用中不局限于使用单一的脱盐方法,可以联合两种或以上脱盐技术集成使用,如纳滤+反渗透[23]、膜分离+离子交换法、电渗析+离子交换[4]。同样,也可以将DSSMB和不同技术联合使用达到最优效果。如,经过DSSMB分离除盐后,可以增加一级或二级离交设备保证电导符合要求,一般增加一级离交即可。经DSSMB分离后进入离交柱的物料杂质少、电导低,可以有效延长树脂的使用寿命,降低再生频次,减少酸碱用量。再如,通过DSSMB色谱设备的分离,料液中的盐分以高浓度盐水的形式被分离出,该高浓度盐水可以通过膜浓缩(如反渗透)技术浓缩后处理,同时回收水分,返回色谱分离或用于其它工序,能有效节约用水量。在上述基础上,还可以考虑采用DSSMB色谱法+电渗析、DSSMB色谱法+离交法+膜法和DSSMB色谱法+离交法+膜法+电渗析等。

2)随着节能减排要求的提高,“绿色”脱盐技术是未来的必然选择。DSSMB色谱脱盐技术具有无需添加酸碱、清洁生产、自动化程度高、分离效率显著、适用性广、可同时实现脱盐脱色及多组分分离提纯、尤其适用于复杂物料的分离等优点,具有广阔的应用前景和推广价值。