一种用于低渗透油藏的压裂体系制备及性能评价

陈文萍 王淑君

摘要:针对低渗透油藏的特点,以AM、AA、氧氯化锆等作为原材料,制备一种适用于高温的压裂体系。對此,首先考察稠化剂、交联剂、助排剂和粘土稳定剂的最佳用量方案,重点探讨了不同温度、不同用量下的压裂体系性能。结果表明,在0.5%稠化剂+0.35%交联剂+0.2%助排剂+0.2%粘土稳定剂的掺量下,得到的压裂体系性能最佳。

关键词:低渗透油藏;压裂体系;稠化剂

中图分类号:TE357 文献标识码:A 文章编号:1001-5922(2019)12-0029-04

压裂技术开始于上世纪的30年代,是一种油气井增产的重要措施。在早期的油气开发中,采用的是向油气中添加可压开和延伸裂缝的液体,以提高油气的产量。但是随着油气田的开发,大部分油气田开始转变为低渗透油藏,进而使得油气田开发进入后期阶段。此时加强对传统水力压裂技术的改造,提高和增加低渗透油藏的产能,成为当前非常具有价值的工作。如西安石油大学的李海娟(2014)对传统的水力压裂技术进行改造,提出适用于30~70℃不等的压裂体系;范海明(2017)则提出从压裂稳定剂的角度对压裂体系进行改造,进而得到耐高温的压裂体系;陈效领(2016)则提出从增稠剂的角度对压裂体系进行改进。通过上述的研究看出,近些年来针对压裂体系温度的研究成为一种趋势。而随着四舌头油藏的开发,使得开发储层的深度在不断增加。在部分开发的深井中,温度甚至达到100~200℃。如在此时采用传统的压裂液,那么必然会在高温中讲解,进而不能保证压裂体系的性能。因此,研制新型的耐高温压裂体系应用于低渗透油藏,是当前比较迫切的一个问题。

1 实验方案设计

1.1实验主要仪器与原材料

在压裂体系中,最为重要的属交联剂和稠化剂。除上述两种组成部分以外,还包括破胶剂、助排剂、温度稳定剂、杀菌剂等等。在明确压裂体系的情况下,本文重点探讨交联剂、稠化剂、粘土稳定剂和助排剂对压裂体系的影响,以制备一种可以耐高温的压裂体系。

实验原材料:丙烯酰胺(深圳伯顺化工,AM)、丙烯酸(济南仁源化工,AA)、十二烧基烯丙基氯化铵(自配)、2-丙烯酰胺-2-甲基丙磺酸(成都科龙,AMPS)、氧氯化锆(成都科龙)、氢氧化钠(济南鑫盈化工)、有机胺粘土稳定剂(自配)等。

实验室主要仪器:旋滴界面张力仪(德国KRUSS,Site100)、电子天平(常州诺基,O.O1g)、电子表面平衡张力仪(KNOWA SXIENTIFIC,ESB-v)、电动搅拌器(杭州仪表电机厂,D90-2F)。

1.2主要试验方法

为评价上述得到的压裂体系性能,按照石油行业中的SY/T6376-2008《压裂液通用技术条件》和SY/T5107-2005《水基压裂液性能评价方法》等的相关要求对压裂体系进行制备和评价。

1.2.1压裂液试样制备

试样的制备总共分为3个步骤:①对基液的制备。具体是采用电动搅拌器,在搅拌的状态下缓慢加入稠化剂和助排剂,搅拌20min,进行形成均匀的液体;②冻胶制备。在上述制备的基础基液中,在计算量的前提下加入交联剂和破胶剂,进而形成冻胶;③破胶液制备。在模拟储层温度的情况下,加入破胶剂。上述压裂体系满足6h破胶的要求。

1.2.2剪切切性能实验

根据上述制备的冻胶,在模拟120℃的前提下,运用粘度计对压裂体系的剪切性能进行测试。具体测试方法为:将压裂液在杯中加满,并将盖子固定。在固定后放置与加热套中。调整零点,开始实验。具体步骤为:设置温度,然后进行粘温曲线实验,剪切速率设置为170/s,温度变化速度为3.0±0.2℃/min。在上述基础上,绘制时间曲线,剪切时间1h。

1.2.3静态滤失性测定

在对低渗透储层进行压裂的过程中,压裂液在高压的条件下会渗透到地层,进而造成粘土水化,孔隙缩小,最终降低地层的孔隙度。同时较高的滤失量会在一定程度上导致压裂液在近井形成非常致密的滤饼,进而阻碍压裂液进入到地层。对此,测试其滤失性是检验压裂液性能的关键。其具体测试步骤为:首先将配制好的冻胶样品装入测试筒中,然后放入相应规格的滤纸;将滤简装好,并加入到加热套中,然后在对样品进行加压和加热处理。设定实验的压力为3.5MPa,温度从30℃逐步上升到160℃。记录滤液渗出时间和渗出量,并精确到O.1mL。在完成后,以时间平方根和累积滤失量为横坐标和纵坐标,然后绘制拟合直线。

2 结果与分析

2.1最佳压裂体系配方

2.1.1交联条件优化

为考察不同因素对交联剂相关性能的影响,测定不同交联比和不同温度对冻胶黏度的影响。如交联比过大,很容易造成交联剂的浪费,交联比过少,则容易造成交联效果差。因此,在0.1~0.45之间设定不同交联比,然后计时测定交联时间。本文在以往研究的基础上,考虑随着交联时间的推移,温度也在逐步上升。因此,选择中间交联用量,0.3%交联剂+0.5%稠化剂的用量配比,并得到表1的统计结果。

通过上述的结果看出,在固定的用量下,当温度上升到60℃时,得到的黏度都大于60mPa·s,说明交联比设定为10:7比较合理。

同时考察不同pH值下的交联黏度,分别在0.5%稠化剂的水溶液中加入一定量的氯化氢溶液和氢氧化钠溶液,以调节溶液的pH值,得到图1所示的结果。

通过图1的结果看出,当pH在5~7的情况下,其得到的黏度最大。

2.1.2稠化剂最佳加量

选择0.1%~0.6%不等的加量,考察在不同温度对粘度的影响,剪切速率设定为160/s,根据上述的剪切实验方法,得到表2的结果。

通过上述的结果看出,随着交联体系加量的不断增加,得到的压裂体系的黏度也在不断的增加,并伴随着温度的升高在逐步减小。本文研究的是高温120℃下的压裂体系,所以将黏度变化与剪切时间进行统计,得到图2的结果。

通过图2的结果看出,随着剪切时间的变化,粘度逐步降低,并在30min后,黏度降低到77mPa·s,滿足油井施工要求。因此,剪切时间设定为30min较为合理。

2.2黏土稳定剂的优选

研究认为,在储层油藏高温环境下,压裂液会引起黏土膨胀,进而堵塞油气层,最终降低石油采收率。为解决这问题,在研究中人们会选择适当的黏土剂,以抑制黏土水化。对此,本文选择4种不同的黏土剂,得到表3所示的结果。

根据上述的防膨率等数据的统计,选择有机胺类黏土稳定剂。同时为选择最佳的用量,分别在破胶液中掺入0.5%、1.OO%、1.50%、2.OO%、2.50%、3.OO%不同浓度的黏土稳定剂,得到如图3所示的结果。

通过图3结果看出,在掺入2%浓度的有机胺类下,得到的防膨率最大。

2.3助排剂优选

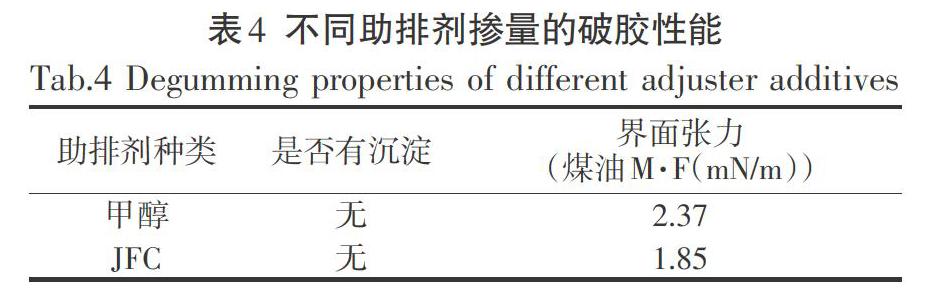

助排剂的目的是提高返排效率。可单独加入,也可与其他助排剂一起加入。文章则在破胶液中加入甲醇助排剂和JFC助排剂,得到表4的结果。

通过以上结果看出,JFC在煤油表面的张力最小,所以选择JFC助排剂最佳。同时,掺入不同浓度的JFC助排剂,得到图4所示的结果。

根据图4的统计看出,当JFC助排剂浓度在0.2%时,其得到的表面张力最小。

2.4压裂液性能评价结果

2.4.1抗温剪切切性能

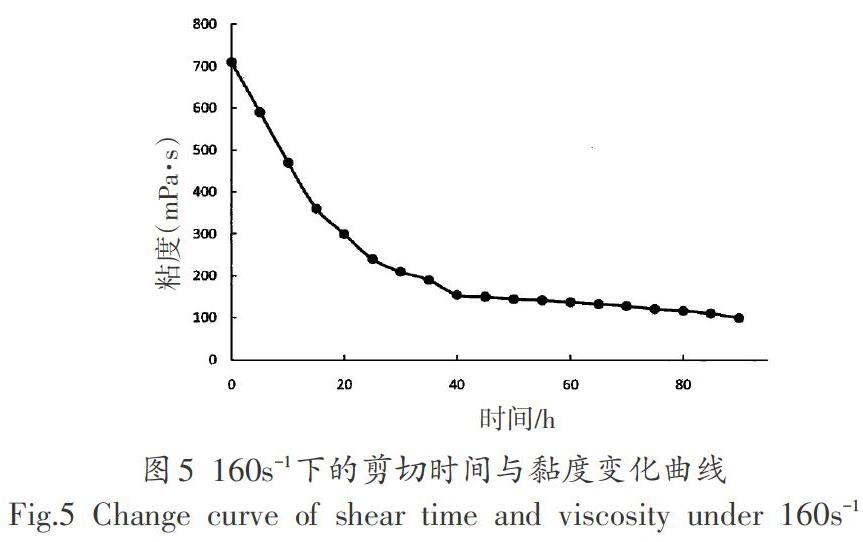

根据上述的实验方法,得到图5所示的抗温剪切切性能。

根据图5的结果看出,在试验温度下90min后压裂体系的黏度都大于50mP·s,满足施工要求。

2.4.2滤失性能

在120℃的高温下进行滤失实验,从而得到如图6所示的结果。

通过上述的结果看出,在高温下其滤失量为3.02×10﹣3m3/m2。所以文章研制的压裂体系具有良好的降滤失性能。

3 结语

通过上述的研究看出,压裂液作为一种复合体系,包含多种成分。文章只是探讨了以AM、AA等作为原材料制备压裂体系。而对压裂体系的组成来讲,除上述的制备以外,还可以采用其他原材料进行制备。因此,文章所探讨的压裂体系性能只是众多压裂体系中的一种。同时通过上述的研究表明,在120℃的温度下,0.5%稠化剂+0.35%交联剂+0.2%助排剂+0.2%黏土稳定剂得到的性能最优。

参考文献

[1]范海明,王兆兴,范海建,等.压裂液温度稳定剂的评价方法设计和应用[J].中国石油大学学报(自然科学版),2017 ,41(04):160-166.

[2]陈效领,李帅帅,苏盈豪,等.一种油田压裂用耐高温聚合物增稠剂PAS-1研制[J].油田化学,2016,33 (02):224-229+253.

[3]魏宇.深层低渗透油藏高温复合压裂体系配方的研究及应用[J].当代化工,2016,45(07):1369-1371.

[4]马永生,蔡勋育,赵培荣.中国页岩气勘探开发理论认识与实践[J].石油勘探与开发,2018,45(04):561-574.

[5]沈燕宾,王佳,李俊华,等.一种低用量胍胶交联剂的合成及性能研究[J].石油化工应用,2017,36(05):34-37.

[6]杨浩珑,李龙,向祖平,等.新型Gemini表面活性剂复合清洁压裂液体系[J].石油钻采工艺,2017,39(05):617-622.