基于微磨削方法的微织构刀具制备与切削性能研究

梁志强,李蒙招,陈碧冲,周天丰,李世迪,颜培,张素燕,王西彬

(北京理工大学 a.先进加工技术国防重点学科实验室 b.医工融合研究院c.机械与车辆学院,北京 100081)

在金属切削加工过程中,刀具在局部高温环境下与切屑、工件接触界面发生磨损,当刀具磨损达到一定程度时,容易引起工件加工精度和表面质量的下降,最终导致刀具失效。由机械、热磨损引起的刀具快速失效依然是切削加工技术领域面临的重要问题[1]。摩擦学和仿生学的相关研究证实,相比光滑表面,具有一定非光滑形态的摩擦副表面通常抗磨性能更好[2-5]。对摩擦副表面进行织构化处理可改善其摩擦特性,提高抗粘附性,这为减缓切削加工中的刀具磨损提供了新的思路。人们通过在刀具表面易磨损区域制备出微织构,来延缓刀具磨损,提高刀具的切削性能。

刀具表面微织构的制备方法主要有激光加工、电火花加工、离子束加工和磨削加工等[6-9]。对于激光加工法和离子束加工法,其加工效率高,但设备昂贵,加工表面质量差。电火花加工法无法用于不导电材料加工,且加工效率低。微织构的磨削加工是利用砂轮在刀具表面磨制出微织构,在保证微织构加工质量方面具有一定优势。

表面微织构对刀具切削性能有很大影响,国内外许多学者通过实验和仿真的方法进行了相关研究和实践。Rathod等人[10]发现在进行铝合金切削时,采用线性槽和方形槽微织构刀具能降低切削力和改善刀具前刀面的粘结现象。Kumar等人[11]发现与切屑流向成一定角度的微织构能够降低摩擦系数,减少刀具应力的产生。于占江等人[12]采用微织构刀具进行了SUS304不锈钢的高速微切削试验,发现微槽、微坑织构有利于降低切削温度,减少刀屑接触,改善切屑形态。洪继伟等[13]研究了不同结构尺寸的表面微织构陶瓷刀具的切削性能,发现与切削刃平行的横向微织构减摩效果最好。陈汇丰等[14]对梯形槽微织构刀具进行了有限元切削仿真研究,发现合理的微织构参数能够改善刀具和切屑间的摩擦,促进刀具的散热。苏永生等[15]发现织构化聚晶金刚石刀具在干切削和低温微量润滑条件下的抗切屑粘结效果均优于常规刀具。以上研究表明,微织构能够提高刀具的切削性能,但目前加工出的微织构大多表面质量较差,且关于微织构结构参数优化设计的研究较少。

鉴于微磨削加工方法在硬质合金等难加工材料表面微织构加工质量方面的明显优势,本文采用微磨削方法制备微织构刀具,并研究微织构方向和间距对刀具切削性能的影响。在硬质合金车刀前刀面微磨削制备出不同结构参数的微槽织构,利用DEFORM-3D仿真软件对切削过程中微织构刀具的切削温度和刀具磨损进行有限元仿真,并采用微磨削制备的微织构刀具进行切削试验,分析微沟槽的方向、间距对刀具前刀面磨损的影响,探讨微织构刀具的减摩抗粘性能。

1 微织构刀具的磨削制备

基于牧野CNS7d数控工具磨床,使用金刚石砂轮在硬质合金车刀上磨削加工出微沟槽,具体加工方法如图1所示。车刀为京瓷KW10无涂层硬质合金刀片,砂轮为磨粒粒度#2000的V形金属结合剂金刚石砂轮,V型尖端角度分别为30°和60°。

磨削制备出横向、纵向和交叉织构刀具,其中横向织构刀具的表面微槽垂直于切屑流向,纵向织构刀具的表面微槽平行于切屑流向,交叉织构刀具的表面微槽横向与纵向交叉。采用60° V形金刚石砂轮在刀具前刀面磨制横向和纵向微槽阵列,其宽度为100 μm,间距为 150、200、250 μm,用于研究沟槽间距对微织构刀具切削性能的影响。采用30° V形金刚石砂轮磨制横向、纵向和交叉微槽阵列,其宽度为50 μm,间距为150、250 μm,用于研究不同切削速度下微织构刀具的切削性能。磨削加工出的刀具微织构如图2所示,图中的沟槽宽度均为50 μm,横向沟槽间距为150 μm,纵向沟槽间距为 250 μm。

采用基恩士激光扫描显微镜对微织构的表面形貌进行观测。槽宽为100 μm,沟槽间距为150 μm的横向微织构表面形貌如图3所示。由图3可知,加工出的微沟槽比较完整,且无明显毛刺产生,表面较为平整,加工质量较高。

2 微织构刀具有限元切削仿真

为了研究表面微织构对刀具切削性能的影响,采用DEFORM-3D有限元仿真软件,建立干切削条件下普通刀具和微织构刀具的切削仿真模型。工件材料为铝合金AL6061,尺寸为10 mm×4.5 mm×3 mm。刀具材料为WC-Co硬质合金,其前角为0°,后角为7°。建立的三维仿真模型如图4所示。

在刀具模型前刀面分别建立不同结构参数的微织构,可分为横向(垂直于切屑流向)、纵向(平行于切屑流向)以及交叉沟槽微织构,其沟槽宽度为100 μm,沟槽间距分别为150、200、250 μm。仿真中铝合金AL6061的本构模型选择Johnson-Cook本构模型,综合考虑了应变、应变率和温度等相关因素对仿真过程的影响。Johnson-Cook模型描述为:

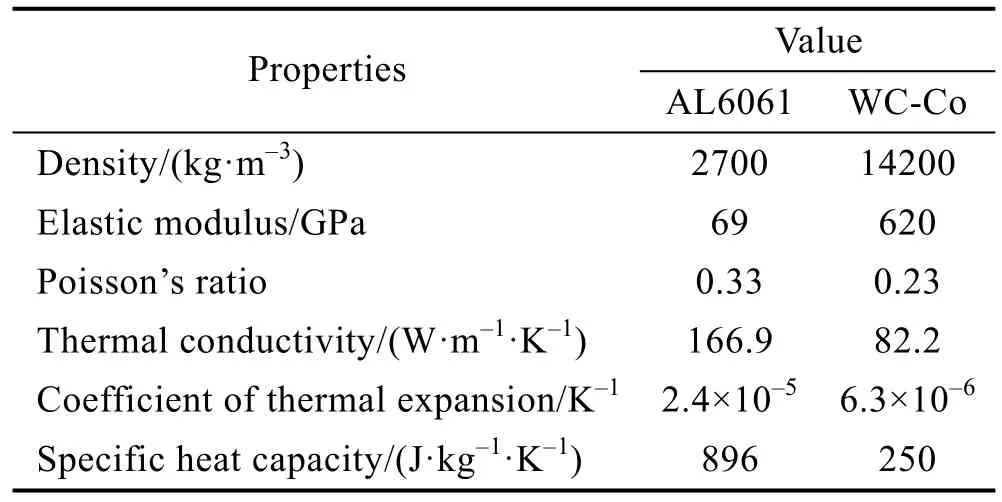

式中:εp为等效塑性应变;为塑性应变率,为初始塑性应变率;T代表工件温度;Tm代表工件材料的熔化温度;Tr表示环境温度;A、B、C、n、m是由材料本身决定的参数,分别代表准静态下的屈服强度、应变硬化系数、应变率相关系数、硬化指数、热软化系数。仿真中所用的本构模型参数为:A=266.83 MPa,B=126.83 MPa,C=0.08272,n=0.2583,m=1.25。刀具及工件的材料特性见表1。

选用 Usui模型作为刀具磨损模型,并对刀具磨损进行预测分析。Usui模型公式如式(2)所示。

式中:p为接触面压力;V为滑动速度;T为接触面温度;a和b为试验校准系数。在仿真中,根据经验值取a=1×10-5,b=1000。

表1 AL6061及WC-Co硬质合金刀具的材料特性Tab.1 Material properties of AL6061 and WC-Co cemented carbide tools

在切削仿真中,设置环境温度为20 ℃。采用剪切摩擦模型,摩擦系数为0.5,传热系数为 45 N/ (s·mm·℃)。在切削速度为120 m/min、切削深度为0.5 mm、进给速度为0.15 mm/r、切削距离为8 mm时,刀具的切削温度分布如图5所示,其中横向、纵向和交叉织构刀具的沟槽间距均为150 μm。从图5中可以看出,无织构刀具前刀面温度最高,158 ℃以上区域面积最大,且具有较高的温度梯度。纵向织构刀具的温度有所降低,主要分布在79~158 ℃。横向织构刀具和交叉织构刀具前刀面温度较低,高温区域面积明显减少。与无织构刀具相比,横向、纵向、交叉织构刀具的切削温度均有所降低。这是由于微织构的存在减少了刀具与切屑的接触面积,有利于减少摩擦,降低切削温度。横向织构刀具和交叉织构刀具温度相对较低,降温效果较好。

不同切削速度下,无织构刀具和微织构刀具的切削温度如图6所示。由图6可知,刀具温度均随着切削速度的增加而增大,其中横向织构刀具温度最低,降温效果最好,交叉织构刀具的降温效果相比稍差。纵向织构刀具降温效果最差,这是由于纵向沟槽方向与切屑流动方向一致,刀具与切屑接触面积大,摩擦产生的热量多,同时切屑易堵塞纵向沟槽,不利于散热。横向沟槽对切屑流动有阻碍作用,降低了刀具与切屑的接触面积,减少了摩擦生热,使得横向织构刀具降温效果良好,而交叉织构刀具由于有纵向沟槽的存在,使得降温效果稍差。

采用沟槽间距不同的刀具进行切削仿真时,刀具温度如图7所示。由图7可知,纵向织构刀具的切削温度在沟槽间距为150 μm时最低,在间距为200 μm和250 μm时接近无织构刀具的切削温度。随沟槽间距的增大,横向和交叉织构刀具的切削温度逐渐升高。这是由于随着沟槽间距的增大,刀屑之间的实际接触面积增大,摩擦愈加剧烈,进而导致切削温度升高。与无织构刀具相比,微织构刀具在沟槽间距为150 μm时的降温效果最好,刀具温度最低。可见,采用具有较小沟槽间距的横向和交叉织构刀具更利于降低刀具温度。

切削速度为90 m/mim、切削深度为0.5 mm、进给速度为0.15 mm/r、切削距离为8 mm时,不同类型刀具的磨损分布如图8所示。可以看出,刀具磨损主要集中在前刀面的前半部分,无织构刀具的磨损最为严重,横向、纵向和交叉织构刀具的磨损均有所减轻。这是因为微织构的存在有利于减少切屑与刀具间的摩擦,降低磨损。几种微织构刀具中,横向织构刀具的磨损最轻,磨损区域最小,减摩效果最为显著;纵向织构刀具由于其沟槽方向与切屑流向一致,磨损区域最大,减摩效果较差。

3 微织构刀具车削试验与分析

采用磨削制备出的微织构刀具进行切削试验,分析在不同切削条件下,微沟槽的方向、间距对刀具磨损的影响。切削加工参数见表2。车削试验在美国精密数控车削中心HAWK150上进行,采用日本京瓷公司生产的DCGW11T304 KW10车刀片,刀尖圆弧半径为0.4 mm,其切削角度参数为:前角0°,后角7°,主偏角90°,刃倾角0°。试验以AL6061铝合金作为工件材料,工件尺寸为φ40 mm。

表2 车削试验切削参数Tab.2 Cutting parameters of turning test

3.1 沟槽间距对微织构刀具磨损的影响

在切削速度为90 m/min以及干切削条件下,采用无织构刀具、纵向和横向织构刀具进行切削试验,其中纵向、横向沟槽间距L分别为150、200、250 μm,宽度为 100 μm。车削后刀具前刀面磨损形貌如图9所示(图中线框圈出的区域为粘结磨损区域)。可以看出,刀具表面都出现了一定程度的粘结磨损,并且刀尖附近的粘结最为严重。这是由于切削时,刀尖处的切削力和温度相对较高,高温使得切屑发生局部熔化,并迅速粘附在在刀尖处。随着切削时间的增加,刀尖处就出现了一定的积屑瘤。与无织构刀具对比发现,横向和纵向织构刀具上虽然也出现了一定程度的切屑粘结现象,但是粘结磨损程度较轻,刀尖处积屑瘤范围也较小。这是由于微沟槽的置入使刀屑间实际接触面积减小,降低了刀具与切屑间的摩擦,抑制了切削过程中热量的产生,进而减轻了切屑粘结现象。

不同沟槽间距下,刀具前刀面的粘结面积如图10所示。可以看出,横向织构刀具前刀面的粘结面积在沟槽间距为150 μm时最小,相比无织构刀具,其粘结面积减少了27.8%。随着沟槽间距的增大,粘结面积变大。这是因为横向织构刀具的沟槽方向垂直于切屑的流动方向,随沟槽间距变大,作用区域沟槽数量减少,刀屑之间的实际接触面积增大,摩擦愈加剧烈,进而导致切削温度升高,切屑粘结面积增大。纵向织构刀具的粘结面积随沟槽间距的增大变化缓慢,说明纵向沟槽间距对纵向织构刀具的粘结磨损影响较小。横向织构刀具在沟槽间距为150 μm时抗粘性能最好,可见,采用较小的沟槽间距有利于减轻切屑粘结。

3.2 切削速度对微织构刀具磨损的影响

在干切削条件下,采用无织构刀具及纵向、横向、交叉织构刀具进行切削试验。其中纵向沟槽间距为250 μm,横向沟槽间距为 150 μm,沟槽宽度均为50 μm。不同切削速度下,刀具前刀面磨损形貌如图11所示,粘结区域所对应的粘结面积如图12所示。可以看出,相比无织构刀具,微织构刀具的粘结面积明显减小。当切削速度为90 m/min时,纵向、横向和交叉织构刀具的粘结面积分别减少了 22.3%、45.0%、35.8%。随着切削速度的增大,无织构刀具的切屑粘结区域明显减小,刀具刀尖处的积屑瘤也减小。对于横向和纵向织构刀具,其粘结面积也随着切削速度的增大呈现下降的趋势。这是由于切削速度的增大有利于降低刀具与切屑间的摩擦,减少切屑在前刀面的粘结。在较高切削速度下(vc=120、150 m/min)无织构刀具和微织构刀具前刀面的粘结面积均有一定程度的降低。与无织构刀具相比,微织构刀具能够有效减轻前刀面的切屑粘结现象,在切削速度较高时,表现出较好的抗粘结性能。其中,横向织构刀具粘结面积最小,减摩抗粘性能最好。这是由于横向沟槽垂直于切屑流动方向,能够阻止切屑在前刀面的不断沉积和增长,使切屑不易塞满沟槽,减少粘结。而纵向和交叉织构刀具由于有纵向沟槽的存在,切屑易沿沟槽流动,同时刀具与切屑接触面积大,切削温度高,易导致切屑粘附,抗粘结性能差。切削试验结果为有限元仿真得出的横向织构刀具切削温度最低、磨损最小等结论提供了支撑,有限元仿真结论也在一定程度上解释了微织构刀具的减摩抗粘机理。

4 结论

采用微磨削方法将微织构应用于硬质合金车刀前刀面,通过切削试验和有限元切削仿真来研究微织构对硬质合金刀具切削性能的影响。结论如下:

1)基于微磨削方法,采用V形金刚石砂轮在硬质合金车刀前刀面上进行微槽磨削加工,可获得形状规则且表面质量良好的微织构。

2)通过有限元仿真可以发现,与无织构刀具相比,横向、纵向和交叉织构刀具的切削温度均有所降低,横向织构刀具降温效果最显著。采用小的沟槽间距更利于降低微织构刀具的切削温度。刀具表面微织构能减轻刀具磨损,其中横向织构刀具的磨损最小。

3)表面微织构能够有效地减轻刀具前刀面的粘结磨损,并且在高速切削时表现出良好的抗粘结性,其中横向织构刀具有最好的减摩抗粘效果。沟槽间距对刀具抗粘性能有一定的影响,采用较小的沟槽间距有利于减轻切屑粘结,横向织构刀具在沟槽间距为150 μm时抗粘性能最好。