高速内冷铣孔空蚀机理的数值模拟与实验研究

沈灿,李广慧,尹凝霞,徐红,薛姣,谭光宇

(1.广东海洋大学 机械与动力工程学院,广东 湛江 524088;2.济南大学泉城学院 工学院,山东 蓬莱 265600)

高速铣削技术由于高的加工效率、良好的加工精度及表面质量等诸多优点,已在高速机车、航空航天、模具等行业广泛应用,成为切削加工的重要趋势之一[1-2]。在高速铣削钛合金、304不锈钢等热导率差的难加工材料时,刀具和工件表面升温加剧,热量无法快速通过切屑带走,温度不断积累,加剧了刀具的磨损失效,导致加工表面质量下降[3],故需要用切削液对其进行降温,降温方法分为外冷和内冷,由于外冷冷却效果差,无法完全喷射到切削区域,内冷冷却是通过机床主轴中心贯穿孔将冷却液送到刀柄并通过刀柄上的贯穿孔喷出,直接作用到切削区域达到快速降温的效果,能大幅度提高加工效率和刀具寿命,在实际生产过程中用得越来越广泛。但在铣孔,特别是在铣盲孔阶段时,冷却液在孔中形成了强流体场,立铣刀由于其螺旋结构在流场中高速旋转会形成负压,进而产生空泡,形成空蚀,对刀具及已加工工件表面产生破坏。

空蚀是指流体在高速流动和压力变化条件下,与流体接触的金属表面上发生洞穴状腐蚀破坏的现象,自1917年Rayleigh较为系统地提出空化理论以来[4],国内外已对空化空蚀进行了大量的研究[5-6],提出了很多关于空蚀损伤的理论和猜想,最主要的有两种:一种是机械作用的冲击波和微射流,T.Okada、Matsumoto、Philipp等[7-9]认为气泡溃灭会产生冲击波,不断溃灭的气泡会在材料表面形成空锤作用,导致材料表面发生疲劳损伤和塑性变形形成空蚀;另一种是热作用,A.M.Abdel Fattah、Niazi、沈阳等[10-12]认为空泡中含有的非凝结性气体在空泡溃灭瞬间产生高温使材料熔融产生空蚀,不管是机械作用还是热作用的空蚀都会对材料表面产生极大的破坏。

国内外对空蚀的研究大多数针对水泵零件[13]、水轮机叶片[14]和船舶螺旋桨桨叶[15]等水力机械,与铣孔相关的空蚀研究目前还没有发现,本课题组之前对高速内冷铣削加工区的混合流场进行了数值模拟计算[16],但未对空蚀空化问题进行研究,本文在课题组前期研究基础上,对高速内冷铣削的空化空蚀问题进行了数值计算和实验研究。

1 数值模拟

1.1 三维几何模型的建立及网格划分

研究采用整体式六刃立铣刀,平底,螺旋角为40°,单直内冷孔,内冷孔直径为3 mm,铣刀刃部直径为40 mm,刃长为40 mm,柄部直径为30 mm,柄长70 mm,总长110 mm。采用孔加工表面与铣刀外表面间的区域为计算区域,孔内径为 60 mm,深50 mm,为避免计算时出现负体积,铣刀刀刃距孔壁1 mm,距孔底2 mm,铣刀和盲孔如图1a所示,流场模型如图1b所示。

利用图1b所示的流场模型作为数值计算的求解区域,用ANSYS Fluent自带的mesh进行网格划分,由于铣刀结构比较复杂,所以网格划分采用非结构四面体网格单元,综合计算成本和计算精度,把整个计算域分成动、静区域,并分别进行网格划分,静区域网格尺寸大一些,以减小计算网格数,动区域网格尺寸小一些,以提高计算精度,并对刀尖部分进行了局部加密,通过多组不同数量网格进行网格无关性检验,最终网格划分如图2所示,网格总数为765 839,其中动区域网格数为205 032。

1.2 空泡及湍流模型

根据文献[17]的研究结论,使用RNGk-ε湍流模型对淹没射流进行模拟时得到的结果与试验偏差最小,故湍流模型使用RNGk-ε模型。流场模型中含有空泡中的气相和流体中的液相,故使用混合两相流模型与 Zwart-Gerber-Belanri空泡模型相结合的方法进行数值计算,立铣刀内冷铣孔空化计算的耗散率方程、动量方程和连续性方程[18]如式(1)—(4)所示。

耗散率方程:

式中:ρ为流体密度,u为流体速度,μeff表示有效黏性系数,x的下标i、j分别表示坐标轴,Gk表示由平均速度引起的湍动能,Gb表示由浮力引起的湍动能,YM表示可压缩湍流中脉动膨胀对整体的耗散率。

动量方程:

连续性方程分为混合流体相和空泡相,其表达式分别见式(3)和式(4)。

式中:ρ为液体和空泡形成的混合流体的质量密度,v为混合流体的速度,w为空泡相的质量分数,Re为水蒸气生成率,Rc为水蒸气凝结率,p为流体静压力,∇是拉普拉斯算子,μ为分子黏性系数,μt为湍流黏性系数。

1.3 数值计算方法与边界条件

采用PISO算法可以实现压力-速度的耦合,设置刀具内冷孔为流体入口,流体材质为液态水,入口速度为5 m/s,速度大小的采集由VMC-1000p立式加工中心监测冷却液流量后计算所得,如图1b所示,动区域和静区域上方与空气交界处设为压力出口,出口压力为大气压,动区域与静区域的重合面设为交界面,动区域转速设为14 500 r/min,孔加工表面和刀壁面的边界条件为无滑移壁面,流场中初始的空化体积分数为0。

2 模拟结果分析

2.1 铣刀表面空化体积分数分布

图3为铣刀在旋转过程中流场中含气率的变化情况,从图3中可以看出,开始阶段,空泡在流场中占比急剧升高,经过0.03 s,流场含气率达到10%左右,而后基本稳定。一般来说,离心泵正常运行能达到的最大含气率为10%[19]。达到稳定阶段后,流场涡分布和流场截面压力云图如图4—5所示。流体内的涡运动一直被视为空化发生的低压源区[20],从图4中可以看出,大量涡聚集在孔内的楔形发散区和铣刀周围,表明这些区域很可能形成产生空泡的负压区域。从图5中可以看出,当铣刀刀刃靠近工件壁面时,其前后会出现一个楔形收缩区和一个楔形发散区,楔形收缩区出现正压,楔形发散区和铣刀附近的大部分区域出现负压,与图4现象正好对应。这是由于:流体在楔形收缩区受到铣刀壁面与工件壁面的阻力,流速减小。根据伯努利原理(见式(5))可知,流体的压力势能、动能与重力势能之和为一常数。铣削过程中,流体可忽略其重力势能的变化,当流速减小时,动能减小,压力势能增大,故楔形收缩区大部分为正压;而在楔形发散区和铣刀附近区域的流场则相反,流体在此区域流速较大,故这些区域出现负压。

式中:p为流体中某点压力,ρ为流体密度,v为流体在该点的流速,g为重力加速度,h为该点的高度,C是一个常量。

在空化的数值模拟中,常用无量纲的空化数来描述空化状态,根据空化数σ的表达式:

其中,p∞和v分别为液体的来流压力和速度,pv为当地温度下的饱和蒸气压,ρ为液体密度。

用流场空化数表示空化程度:空化发生后,空化数越小表明空化现象越剧烈,空化数越大表明空化现象越弱。从式(6)可以看出,随着来流压力减小,空化数会不断减小,空化现象越明显,楔形发散处压力较小,故主要观察楔形发散处的空化现象。楔形发散处铣刀壁面上的空泡体积分数如图6所示,由图3可见,t=30 ms左右时流场含气率基本达到稳定,故对楔形区铣刀表面空化体积分数分布的研究从 28.8 ms开始。从图6中可以看出,除了刀尖与前刀面,其他区域基本都发生了空化,从上往下看,刀刃中间段空化区域最大,刀刃底端次之,刀刃顶端最少。图6a—f为同一铣刀刃在不同时刻的位置,a位置为图5所示楔形发散小口处,铣刀刃上的空化从此处开始生成,随着铣刀的旋转,此刃进入不断发散的楔形口处,刃上的空化由下往上不断推进,直至全覆盖;f位置为楔形收缩区域发散区大口交界处,由于此处的刀刃即将进入楔形收缩区,故铣刀刃上的空化从此处开始衰减。

2.2 孔内空泡的动态分布

图7为孔内空泡分布的体积分数矢量图,为减小计算量和更加清楚地观察空泡在孔内的运动情况,只观察空泡体积分数大于0.05的空泡。从图7中可以看出,空泡大量生成并聚集在楔形发散区且溃灭缓慢,这是由于此区域为负压区,空泡从此处产生,在正压区溃灭,负压中心产生吸力使空泡不随流场运动而聚集于此,一部分在楔形收缩与发散区大口交界处附近生成的空泡,会由于楔形收缩区的正压作用加速向外扩散和溃灭的速度,其在孔内的运动方式是以空泡群的形式沿圆锥螺旋线向上运动,这是由于从刀壁上产生的空泡,由于刀体旋转所产生的惯性会以阿基米德螺旋线的形式向外扩散,且由于流场所在边界为孔壁,当流体在入口处不断流进流场中时,流体会以上升的状态从流场出口处流出。

3 空蚀特性分析

3.1 实验平台设计

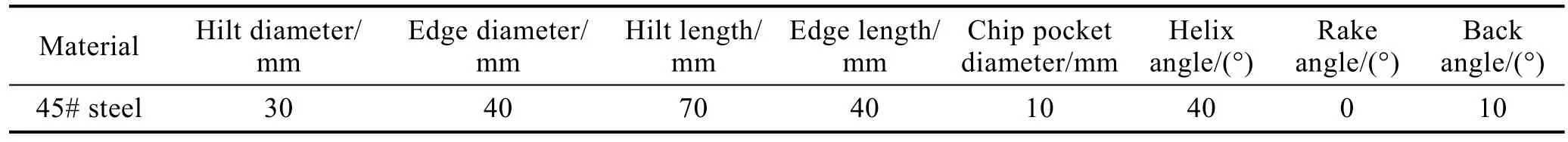

空蚀实验平台如图8所示,实验工件选用已加工出盲孔的铝合金材料,孔径为60 mm,孔深为50 mm,铣刀选用直孔六刃平底立铣刀,立铣刀参数与数值模拟所用铣刀模型一致,如表1所示。

实验所用机床为 VMC1000P高速、主轴中心出水加工中心,其最高转速为15 000 r/min,切削液为DX-2型线切割切削液,油水配比为 1∶10,内冷出水速度为5 m/s。由于实际铣孔过程时间较短,且铣孔过程中会产生大量的切屑,其会对铣刀及已加工表面发生碰撞,影响铣刀壁面已加工表面形貌,为区分空蚀与切屑对铣刀及工件已加工表面的影响,因此在实验过程中,铣刀仅在盲孔中空转,这样实际上对已加工表面来说,除了没有切屑对其产生影响外,与实际加工中的流场运动效果是一致的。将机床主轴转速设置为14 500 r/min,为避免铣刀与工件由于振动引发干扰,铣刀刀刃距孔壁1 mm,距孔底2 mm,试验前对立铣刀表面采用800#—1500#砂纸进行研磨,实验8 h后,将刀具的一个刃切成两片,以便显微电镜下观察,工件盲孔上部分和下部分铣掉一层形成通孔,并用激光雕刻机对其划分的16个区域进行标号,如图9a所示,从孔中切割出 16块样条,其中样条1—8为楔形发散区,样条 9—16为楔形收缩区,样条尺寸如图9b所示。

表1 立铣刀参数Tab.1 Parameter of end mill

将制备好的刀刃和孔壁样条在无水乙醇中超声清洗20 min,然后吹干,用MarSurf PS1粗糙度测量仪测量孔壁样条的粗糙度,探针测量长度为5.8 mm,分别对样条表面的上中下区域进行测量,测量区如图9c所示,每个区域测左中右各 1次并取平均值,然后放入Quanta200环境扫描电子显微镜下进行观测。

3.2 孔壁空蚀分析

不同标号不同区域样条的粗糙度Ra曲线如图10所示。在此次测量中,靠近铣刀区域标号为15—6的样条表面粗糙度较高(Ra为 0.311~0.478 μm,平均值为0.355 μm),远离铣刀区域标号为7—14的样条表面粗糙度较低(Ra为 0.138~0.317 μm,平均值为0.214 μm),但根据扫描电镜图上显示,样条1—7上并没有大面积的空蚀出现,8—16上出现了大面积的空蚀,如图11所示,这一作用机理与数值模拟结果相对应。样条 1—7属于负压区,受负压中心吸力影响在孔壁上溃灭空泡较少,但此区域处于流场运动的一个发散处,受到流场的强烈冲刷后,加工孔时形成的断痕材料脱落,所以粗糙度较大;样条8—16属于正压区,空泡受正压推力的作用会在孔壁上溃灭,故样条上出现密密麻麻的空蚀孔,空蚀孔呈海绵状,这是由于空泡溃灭时产生冲击力,样条表面经过反复的冲击作用后发生疲劳剥落,形成小麻点,随着空蚀程度继续加深,空蚀表面依次形成海绵状、沟槽状、蜂窝状、鱼鳞状凹坑。

从扫描电镜中还看到了空蚀孔成群落出现,由密到疏,甚至出现有些样条上一半有空蚀、一半没有空蚀的情况,如图12所示。从数值模拟结果可以看出,铣刀壁面上产生的空泡也是以群落出现的,故会在同一稳定空蚀区域溃灭。

3.3 铣刀侧后面空蚀分析与讨论

图13为铣刀壁面空蚀图,I、Ⅱ、Ⅲ分别代表铣刀刀刃上的靠近刀尖区域、中间区域和刀尾区域。从图13中可以看出,最前端的刀尖和后刀面刀刃处未发生空蚀,铣刀后刀面到容屑槽之间出现了大面积的空蚀,且空蚀程度比孔壁上的更高。这是由于空泡在楔形发散区大量聚集,铣刀在旋转过程中与空泡发生碰撞使空泡溃灭,进而发生空蚀,其中又以中间部分空蚀程度最高,出现了严重的鱼鳞坑,刀尖区域次之,鱼鳞坑和蜂窝坑并存,刀尾最小,只有零散的蜂窝坑。

通过对数值铣刀侧后面数值模拟(见图14)与实验的对比发现,空蚀的区域与程度基本一致,铣刀侧后面的中部区域空蚀面积最大,空蚀程度最高,刀尖最前端与后刀面刀刃处未发生空蚀现象,且空蚀面积与空蚀程度大小为中间区域>刀尖区域>刀尾区域。但由于数值计算只是实验的简化,诸多因素没有考虑,例如数控加工中心高速运转时会产生大量热,导致切削液温度升高,数值计算时是用液态水代替切削液,数值计算结果呈近似周期性变化,铣刀表面空化分布只是瞬态的结果显示,而实验则是无数个瞬态结果的叠加,这一系列因素导致数值计算结果与实验存在一定误差,但总的结果基本一致。由于试验机床最高转速只能达到15 000 r/min,故空化试验时间较长,与实际铣孔时间有较大悬殊,今后需在更高转速机床上进行实验。

4 结论

1)通过物理试验发现,高速内冷铣削过程中,工件加工表面和铣刀侧后面均有空化空蚀迹象,并通过数值模拟计算进行了阐释。

2)铣孔过程中,铣刀将流场分成楔形收缩区与楔形发散区,随楔形区发散压力降低,空泡由此产生;空泡运动到楔形收缩区由于压力增大而溃灭,发生在楔形收缩区的空泡溃灭会导致铣刀侧后面形成空蚀,数值模拟结果通过实验得以验证。

3)溃灭于孔壁和铣刀侧后面的空泡大多以群落形式出现,由于负压作用,铣刀侧后上的空蚀程度大于孔壁。