汽车宽幅板边部褶皱的发生机理与改进技术

(宝鸡职业技术学院 机电信息学院, 陕西 宝鸡 721013)

宽幅汽车板是连退机组的主要生产任务,但是该机组的带钢成材率比较低,该机组通常生产尺寸为0.3~2.5 mm厚、800~2 150 mm宽的汽车板,但是机组在生产规格为1 860~2 150 mm宽的产品时无法轻易掌控住具有宽、薄、软等特性的带钢板形,那么就会导致生产带钢板时出现热瓢曲、从固定位置脱落等情况。本文通过分析产生热瓢曲的原因、生产技术、厂地等,提出了几点有效把控热瓢曲的方法,从而达到保证热瓢曲问题得到解决的基础上提高薄规格板成材率的目的。

1 汽车宽幅板边部褶皱产生的机理

带钢板出现橘皮状的褶皱时就是通常所说的热瓢曲。出现热瓢曲是由连续退火炉中的温度高、运转速度快的环境引起的,所以导致冷轧带钢在连退生产时,出现不同程度的褶皱。

国内外相关专家、学者认为只有找出热瓢曲产生机理的根本原因才可以有效解决成材率低的问题,因此专家经过大量的研究,发现带钢板在生产过程中在炉子中横向受热受力分布差异较大,再加上凸度变形,才会导致热瓢曲。与此同时,一部分国内学者还发现来料板形也可以造成板形缺陷,因此在生产宽幅汽车板时严格控制退火来料板形的质量,才可以有效控制板形缺陷程度,因此研究专家根据产生板形缺陷的原因提出了防治方法[1]。有学者发现炉辊热凸度、带钢横向温差及炉子张力也是造成宽幅汽车板在生产过程中出现热瓢曲的原因。总而言之,带钢在连续通过没有封口的退火炉过程中出现了不可改变的变形情况,而这种不可逆的情况是因为带钢在生产过程中受到的温度不均。具体产生热瓢曲的现象如图1所示,(以单部位的瓢曲为例)。

图1 带钢热瓢曲过程示意图

由图1可知,生产过程中带钢存在的横向压应力及横向摩擦力是决定热瓢曲的关键因素:如果带钢在生产过程中不会受到横向压应力,并且炉辊与带钢间的横向摩擦力足够约束横向压应力,板形就不会丧失保持稳定平衡的能力,就可以避免钢板出现热瓢曲[2]。如果带钢在生产过程中存在横向压应力,那么带钢在连续退火炉中横向移动并且与炉辊产生强烈的摩擦,就会导致钢板出现横向缺陷。

2 影响因素分析

经过研究大量数据得出,造成带钢瓢曲缺陷的原因是冷轧来料板形、带钢横向温差、炉子张力、炉辊热凸度等。并且研究人员通过进一步研究冷轧厂2 150 mm连退机组所生产的产品发现多数为低温段的瓢曲缺陷,通过分析带钢生产机理,终冷段和过时效段是带钢出现瓢曲的主要位置。

2.1 带钢横向温差的影响

带钢在连续退火炉中横向温度不均也是造成热瓢曲的主要原因。通常连退机组本身的张力系统可以控制带钢在连退炉中受温度不均影响所出现的变形,如果受压位置的横向压应力超过了张力控制系统的应力值的临界点,那么就会造成横向瓢曲缺陷,因为带钢在退火炉中横向受热是具有变化的,因此较宽的带钢更是存在较大的横向温差[3]。一般而言,带钢横向温差较大会影响带钢张力分布,张力分布不均匀是受到压力位置发生变形的主要原因,所以带钢张力的横向分布可以决定带钢的最终塑性,但是连退机组本身的张力自动控制系统可以有效控制带钢总张力,保持带钢受到的张力时刻处于稳定状态,可以避免带钢一些部位受压一些部位不受。

2.2 冷轧来料板形的影响

冷压带钢受力不均匀并且超过张力自动控制系统的设定值,那么带钢在轧制过程中会因为受力不均而导致拉伸变形,所以冷轧带钢会有浪形的问题。带钢出现热瓢曲问题的关键原因就是横向压应力分布不均匀。以连退机组生产的DC06、180BH钢为研究对象,发现存在拉伸变形的带钢会在运转时出现一松一紧的情况,如果一松一紧状态下带钢稳定受力发生变化,导致无法平衡带钢与炉辊直接的摩擦力,那么即使及时调整带钢位置,也会出现一定程度的橘皮褶皱,如果受力不均超出自动控制系统设定的变形值,那么发生严重的变形情况是不可避免的[4]。

2.3 炉辊热凸度的影响

为了避免带钢在炉中生产时脱离固定位置,所以都在炉辊内壁设置了凸度,从而保证带钢在炉辊内稳定生产,不会出现变形,但是带钢在炉辊内会受热不均匀,炉辊因为受热膨胀导致凸度产生变形,带钢跑偏会导致其在生产时没有稳定的向心力,从而影响运行[5]。

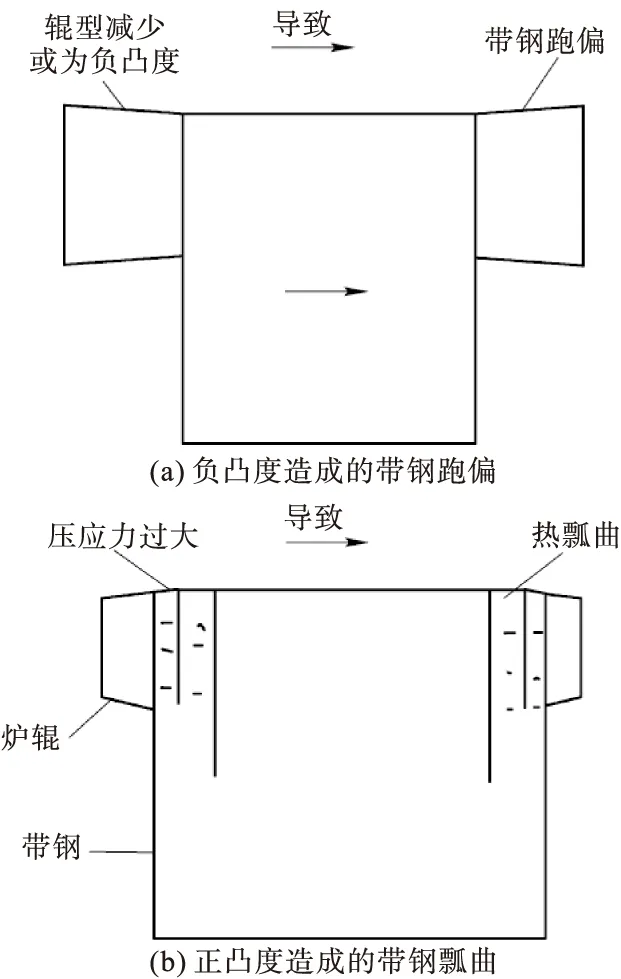

炉辊出现负凸度与正凸度都与受热分布不均有关,最开始将带钢放入炉辊内加热,带钢温度低,而炉辊内温度较高,两者接触位置的温度要低于旁边没有接触位置的温度,最终炉辊出现热胀冷缩的情况,凸度变小,无法起到矫正带钢位置的作用(见图2(a))。与其相反的是,将带钢放入冷却段,那么带钢与炉辊相接触地方的受热状况正好相反,两者相接触的地方因为温度高于旁边没有接触位置的温度,凸度变大,最终导致带钢出现热瓢曲问题(见图2(b))。

图2 炉辊凸度对带钢的影响

2.4 炉子张力的影响

通常为了避免带钢在退火炉中偏移固定位置,会严格控制炉子张力。带钢脱离固定位置与出现热瓢曲都是因为张力分布过大或过小造成的,从图3可以看出,炉子的张力值对热瓢曲起到直接影响,并且不同的张力设定值对热瓢曲有具有规律性的不同的影响效果。

图3 带钢在不同设定的张力值与相对应的瓢曲数值

如图3所示,张力大小决定瓢曲的承担,分别设定三种张力设定值,随着设定值变大,产生瓢曲的倾向越大。张力分布总体变大的同时带钢与炉辊之间的摩擦力、向心力也会增大。

3 防止汽车宽幅板边部褶皱的改进技术

3.1 优化带钢生产技术

通过跟踪2 150 mm连退机组生产带钢的过程,以及大量研究热瓢曲的生产机理,提出了新的生产技术,通过连退机组生产1 860~2 150 mm宽的带钢,发现优化后的技术能够保证带钢在炉辊内正常运行,有效控制带钢出现热瓢曲的情况。

(1)保证来料板形质量。尤其是在生产宽度较大的带钢时,一定要保证生产带钢时的操作符合规范,注重细节,为质量较高的板形打下基础,从而保证来料板形不影响后续连退生产质量与工期。

(2)保证生产带钢时炉辊内稳定稳定。连退机组生产宽度较大的薄外板时,为了避免带钢受热不均匀,要提前调整好炉子的工作模式。

(3)带钢性能得到了保障后,可以在退火作业时下调温度,可以有效降低出现热瓢曲的几率。譬如IF类、烘烤硬化类这种超低碳钢,保证温度达到需求的情况下可以适当下调。

(4)带钢在生产时位置没有出现偏移并且炉辊内部情况稳定,可以根据实际需求调低带钢整体张力。

(5)为了保障宽度较大的板在进入冷却段后横向受热均匀,在对带钢横向温度进行测量后,进行风量或者风箱距离的调节。但是要避免带钢表面出现划痕。

(6)工艺速度也决定了带钢出现热瓢曲的程度,升速与降速中间一定要保证有充足的时间,单次升速要低于规定值的10%,单次降速应该低于规定值的20%。合理把控工艺速度可以很好的控制带钢产生热瓢曲缺陷情况[6],如图4所示。

3.2 汽车板防划伤和压痕技术

3.2.1 导板设备选型

通常带钢与导板出现摩擦,是因为二者间的张力因为带钢不受开卷机约束后而断开,那么带钢与导板接触,出现的摩擦会导致带钢表面出现划痕。为了最大程度降低带钢出现划痕的几率,可以在导板每隔一定距离处设置一根外径70 mm左右的托辊,这种托辊具有轻便、转动惯量小的优点,不仅可以达到支撑宽度较大带钢的目的,还可以避免表面出现划痕。

3.2.2 悬垂度计算

把控好带钢与炉辊之间的接触距离,可以减少带钢与导板之间的摩擦情况。带钢在正常运行时受到张力控制会呈绷直状态,但是带钢又受到自身一定的重力影响,那么就会增加带钢与炉子的摩擦力,从而影响带钢表面的平整度。

图4 技术优化前后

4 结 语

本文针对宽幅汽车板在生产出现的热瓢曲问题进行了研究,以某公司第三冷轧厂的2 150 mm连退机组所生产的产品为研究对象,发现宽幅汽车板在生产时的来料版形与过渡料十分关键,首先要保证来料版形达标,其次过渡料要符合生产需求。在充分了解了宽幅汽车板的产生机理和机组的客观情况后,通过调整生产汽车板时的张力、来料板形质量等有效控制热瓢曲情况。