轻卡进气管的结构优化及其声学性能

王 栋 张清奎 魏舒婷 董 伟 汪祥支

0 引言

随着社会的发展和进步,各类汽车越来越普及,而这也相应地带来了越来越严重的噪声污染问题。交通噪声会通过汽车的进气系统传递到驾驶室,驾驶员长期处于这种噪声环境中,容易产生疲劳感,引发各种头昏脑胀的症状,增加了发生交通事故的可能性。

卡车等车型噪声值很大,严重的噪声环境会直接影响人的心血管系统、消化系统等[1−3]。因此,必须对噪声污染进行重点防治,然而,对于汽车这种移动的噪声声源,治理也将更为困难[4]。汽车的噪声主要是通过进气系统进入到驾驶室,因此,如果能够设计出合理的消声器,并将其加装在汽车的进气管,就可以有效减少进入到驾驶室内的噪声,从而提升驾车环境的舒适性,一定程度上也可以降低事故的发生率。

许多学者都针对汽车的降噪消声器进行了设计和研究,经过多年的发展,排气噪声已经得到了一定的控制[5−7]。事实上,除排气系统外,进气系统的噪声在汽车整体噪声中所占比重也很大,越来越受到人们的重视[8]。近年来,国内外的学者开始将研究的方向和重点转向了进气系统的降噪。Siano 等[9]以某发动机的进气系统为研究对象,利用有限元法进行三维数值模拟和噪声传递损失的计算,然后通过相关实验来进行分析和验证,实验结果表明模拟计算具有很好的准确性。Li 等[10]利用LES-FEM 耦合方法进行数值模拟,深入分析了汽车进气系统的气动噪声特性,之后进行了相关的实验研究,并将实验结果与模拟结果进行了详细对比,结果表明:模拟所得静态压力损失与实验数据基本一致。袁磊等[11]对几种典型消声器的消声原理进行了简介,并使用Virtual.Lab声学分析软件对某涡轮增压发动机的进气系统进行了声学性能的研究,最后选择了合适的消声器进行降噪处理,模拟研究结果表明:增加消声器后,进气系统的消声能力得到大幅提高。

本文以一款轻卡的进气管系统为研究对象,首先通过实验测量得出进气口在不同工况下的噪声值,并与声压级限值进行比较,得出该系统噪声的主要贡献频率,以此为依据,结合进气系统管道的实际布置情况,优化设计了相应的消声器,最后对优化前后进气系统的声学性能进行了模拟研究,并对噪声进行实验测试,进而定量得出该自行设计的消声器具备的降噪效果。

1 声学度量和噪声评价指标

一般可用噪声的插入损失或传递损失来评价消声器的效果。插入损失是指装消声器前后出口处声压级之差,其主要用于对整个系统进行测量评价,与声源和出口端的声学特性有关;传递损失是指声波传播过程中声音的能量通过消声器的衰减量。由于传递损失出口端为全吸声条件,传递损失仅与消声器自身结构有关,与声源无关,因此本文采用传递损失来评价声学元件的声学性能。

采用频谱分析法来进行噪声测试时,仅能分析处理稳态信号。而发动机在运转时,变化的转速导致了噪声频率成分不恒定。若采用频谱分析法进行处理信号,会产生频率混叠现象,对测试结果造成误差。为便于处理非稳态信号,本文选择阶次分析方法对进气口噪声进行测试和分析。

汽车发动机进气管进气口的声压级限值没有国标,一般由厂家依据自身实际情况自行制定。本文所研究进气管进气口的声压级限制标准如下:在怠速工况下,空调处于关闭状态(AC-off)时,噪声总值低于60 dB;在怠速工况下,空调处于开启状态(AC-on)时,噪声总值低于66 dB;在加速工况下,噪声总值保持在61~95 dB 之间,阶次噪声值保持在48~80 dB之间。

2 进气管声学性能的研究

2.1 原始进气管噪声实验及结果分析

对所研究轻卡的进气口噪声进行实验测试,分为两种工况:怠速工况和加速工况。实验时,采用LMS 噪声频谱分析仪对进气管进气口的噪声值进行测量,搭载的数据采集器可对测出的数据进行自动采集和处理。图1为怠速工况下,空调开启/关闭时进气口的噪声频谱曲线。加速工况下,采集了发动机转速在750~5800 r/min 范围内的时域信号数据。图2为加速工况下,噪声限值曲线及采用阶次分析法所得到的噪声曲线。由图1可知,在怠速工况下,空调处于关闭状态(AC-off)或者开启2 档状态(AC-on 2),进气口噪声值满足要求的限值;在空调开启1档(AC-on 1)时,进气口的噪声值总值为66.69 dB(限值为66 dB),基本满足限值要求。

图1 怠速工况下原始进气管的噪声频谱曲线Fig.1 Noise spectrum curve of original intake tube under idle condition

从图2可知:当发动机转速为2125 r/min时,进气管口总噪声值超标3 dB;转速为3490 r/min时,8 阶噪声超出声压级指标限值8 dB;转速为3830 r/min 时,2 阶噪声超出声压级指标限值6.5 dB;转速为4700 r/min 时,6 阶噪声超出声压级指标限值5.5 dB;转速为5430 r/min 时,2 阶噪声超出声压级指标限值7.5 dB。通过式(1)可计算出阶次噪声共振频率,也即噪声的主要贡献频率,计算结果分别为125 Hz、180 Hz、465 Hz、640 Hz。

图2 加速工况下原始进气管的噪声总值及阶次噪声曲线Fig.2 The total noise value and order noise curve of the original intake pipe under accelerating condition

式(1)中:R为转速,r/min;N为阶次。

2.2 谐振腔的设计

由上述计算结果可知,所研究轻卡的进气口噪声均处于较低频率,进行降低噪声处理时,应该设计或选用抗性消声器。本文依据实际情况,自行设计了一种膨胀性消声器-谐振腔。其共振频率可通过式(2)进行计算:

式(2)中:f1为谐振腔共振频率,Hz;c为声速,m/s;Lc为连接两者(谐振腔与进气管)的管道长度,m;V为谐振腔的容积,m3;Sc为连接两者的管道截面积,m2。

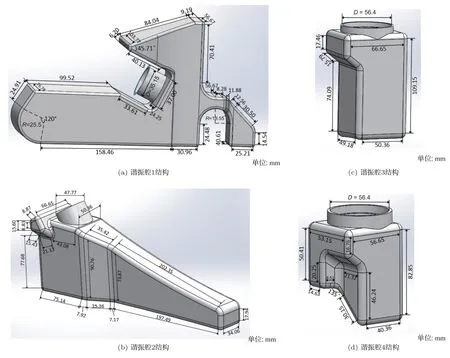

针对125 Hz 频率的噪声,设计合理的谐振腔。连接管的长度与直径分别为85 mm、35 mm,由式(2)计算可得,谐振腔的容积为2.121 L,将其命名为谐振腔1;同理针对180 Hz、465 Hz、640 Hz 频率的噪声消除分别设计谐振腔2、3、4。

结合实际空间情况,综合考虑安装的方便性和美观性,设计出如下的谐振腔,具体结构如图3所示。

图3 谐振腔结构图Fig.3 Cavity structure drawing

2.3 进气管声学性能数值模拟及结果分析

2.3.1 模型的建立

(1)几何模型的建立

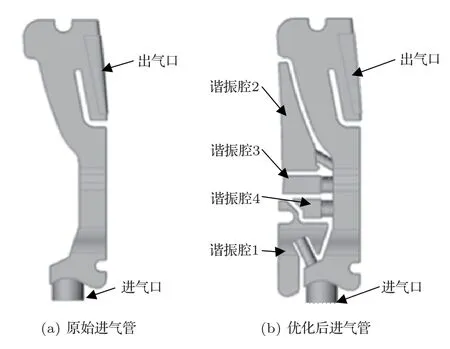

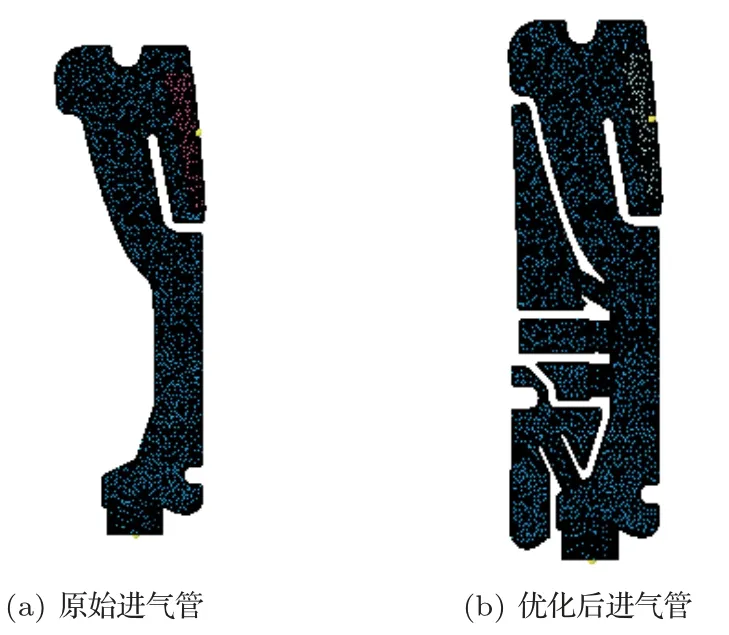

图4及图5分别为声场模拟时,增加谐振腔前后的进气管几何模型图及声学仿真模型。在实际的气流进气口,存在着格栅,其对声场的影响较小,考虑到研究的方便性,模拟时将其忽略。

图4 增加谐振腔前后的进气管几何模型图Fig.4 Geometric model diagram of inlet pipe before and after the cavity was added

图5 增加谐振腔前后的进气管声学仿真模型Fig.5 Acoustic simulation model of inlet pipe before and after resonator cavity was added

(2)网格的划分

声学网格尺寸需满足式(3):

式(3)中:l为网格尺寸,mm;λmin为计算频率最短波长,m;c为当地声速,取340 m/s;fmax为最大的计算频率,Hz,此处取1000 Hz。

通过式(3)进行计算,可得出最大的网格划分长度为56 mm,考虑到计算机的计算负荷和运行速度,网格尺寸也不宜太小,最终,本文的声学网格长度取16 mm,划分网格后,得到如图5所示的声学仿真模型。

(3)边界条件的设置

对于进气管的两端,发动机侧定义为输入端,大气侧定义为输出端。声音在空气中进行传播,其速度定义为340 m/s,空气密度定义为1.225 kg/m3。

输入端(进气口)设置单位振动速度边界条件,采用实体网格进行模拟,由于壁面采取刚性边界条件,到达输出端后,声音会全部反射,所以将输出端定义为无反射声压(全吸声)边界条件。吸声属性一般可以通过声阻抗来定义,当声阻抗为416.5 kg/(m2·s)时就为全吸声的边界。

2.3.2 优化前后的进气管声学性能模拟结果分析

在噪声贡献频率下,优化前后进气管的声压云图如图6所示。由图6可知,进气管加装谐振腔后,整体声压水平明显降低,在4个不同的噪声贡献频率下,进气口的声压均得到了不同程度的降低。此外,对于优化后的进气管,噪声的频率越高,声压越低。发动机运行时,谐振腔内部空气振动,当其频率与发动机的激励频率相同时就会引发共振,声能量在管道内不断反射,最终会转化为热能而被消耗,因此,谐振腔内部的声压就会比其他部分的声压稍大,图3中的谐振腔1 就出现了这种情况,声压云图如图6所示。

图6 噪声贡献频率下优化前后进气管的声压云图Fig.6 Sound pressure nephogram of inlet pipe before and after optimization under noise contribution frequency

图7为优化前后进气管声压级频率响应函数曲线图。声波在传递过程中分为两个部分:透射部分和反射部分。反射使得声压产生衰减,模拟时,输出端定义为全吸声边界条件,因此,声音到达输出端时,只计算了透射部分的声波,其总体低于传递开始时的声波声压级,所以,输出端的频率响应函数曲线应该在输入端的下方,如图7所示。此外,在不大于700 Hz 的噪声频率下,加装谐振腔进行优化的进气管具有更小的出口声压级。

图7 进气管声压级频率响应函数曲线对比图Fig.7 Comparison diagram of inlet pipe sound pressure level frequency response function curve

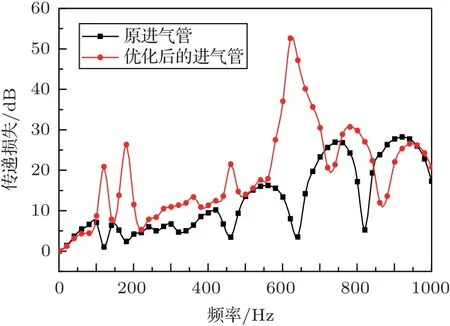

优化前后进气管的传递损失对比如图8所示。由图8可得:在125 Hz、180 Hz、465 Hz、640 Hz 这4 个噪声频率下,未加装谐振腔的进气管传递损失较小。该模拟计算所得噪声贡献频率与前文的实验结果一致,这表明该模拟具有可行性。进气管在加装谐振腔后,在4 个噪声贡献频率下,传递损失均有效增加,分别达到了19.79 dB、22.91 dB、18.06 dB和43.62 dB。从图8还可以看出,设计的谐振腔不仅仅对于上述4 个频率有效,在100~695 Hz 之间,传递损失都有不同程度的增加,这也充分说明利用所设计的谐振腔来降低这类低频噪声非常有效。当然,由图8也可以看出,在高频噪声部分,谐振腔未能达到增加传递损失的效果,但是由于本文研究的轻卡发动机的噪声主要贡献频率为125 Hz、180 Hz、465 Hz、640 Hz,所以,设计的谐振腔能够达到很好的降噪效果。

图8 进气管的传递损失曲线图Fig.8 Diagram of transfer loss of intake pipe

2.4 优化后的进气管噪声实验及结果分析

优化后的进气管噪声实验步骤与之前实验一致,也分为怠速工况和加速工况两种情况进行,图9为优化后的进气管进气口噪声测试实验现场照片。

图9 优化后进气管进气口的噪声测试图Fig.9 Noise test diagram of the intake port of the optimized intake pipe

图10为怠速工况下进气口测点的噪声值曲线。在怠速工况下,空调处于关闭状态(AC-off)、开启1档(AC-on 1)、开启2 档(AC-on 2)三种状态时,进气口的噪声值总值分别为52.08 dB、61.38 dB 和61.44 dB,均满足噪声限值要求。对比原始进气管的实验数据可以发现:增加谐振腔后,噪声总值在3 种状态下降幅分别达到了5.02 dB、5.31 dB、4.07 dB,降噪效果明显。

图11为加速工况下进气口测点的噪声值曲线。由图11可得出:发动机的转速在不高于5500 r/min时,阶次噪声与噪声总值均低于声压值限值,满足要求。对照原始进气管的实验数据可以发现,增加谐振腔后能达到降噪的作用。

图10 怠速工况下,空调开闭时进气口测点的噪声曲线Fig.10 The noise curve of the air inlet measuring point when the air conditioner is on and offat idle speed

图11 加速工况下,进气口测点的噪声总值及阶次噪声曲线Fig.11 The total noise value and order noise curve of the intake point under acceleration condition

3 结论

本文首先进行所需研究轻卡的进气口噪声实验,依据测试结果,计算得出噪声的主要贡献频率,之后设计消声器(谐振腔);通过LMS Virtual.Lab专业声学分析软件对加装谐振腔前后的进气管声学性能进行模拟计算,最后进行相关实验,依据实验结果,综合分析出所设计的谐振腔降噪效果。所得主要研究结论如下:

(1)对于未加装谐振腔的进气管:怠速工况下,进气口噪声总值满足要求;加速工况下,发动机转速在2125 r/min 时,进气口噪声总值超标;在其他转速时,2、6、8 阶噪声均在某一转速条件下有超出限值的部分。

(2)进气管进气口的噪声主要贡献频率分别为125 Hz、180 Hz、465 Hz和640 Hz。

(3)添加谐振腔能有效降低进气管进气口的声压级,对于100~695 Hz 频率之间的噪声,传递损失都有不同程度的增加。

(4)添加谐振腔后:在怠速工况下,可将进气口噪声总值下降5 dB 左右;在加速工况下,进气口阶次噪声及噪声总值均可控制在限定值的标准以内。

(5)本文所设计的谐振腔,具有显著的降噪效果。