应用有限元分析软件解决行李厢盖翻边起皱问题

文/吴阳·北京车和家信息技术有限公司

行李厢盖外板是汽车外覆盖件中工艺设计难度较大的零件之一,其形状变化急剧,成形困难,滑移及冲击线问题难以解决,同时为了安装牌照照明灯、后视摄像且符合相关法规的造型要求,产品工艺性更改受限,外覆盖件的质量要求都极高,直接影响客户对整车的品质认可度。如何兼顾质量、功能、成本是各主机厂冲压工艺需要解决的难题,冲压CAE分析软件的使用有效地提高了工艺设计的成功率,大大降低了工艺方案的试验成本,在后期调试中占有越来越重要的地位,本文所述行李厢盖外板的工艺分析过程就是一个比较有代表性的案例。

产品信息及难点描述

产品信息:行李厢盖外板上段,材料为DC03、料厚为0.65mm。

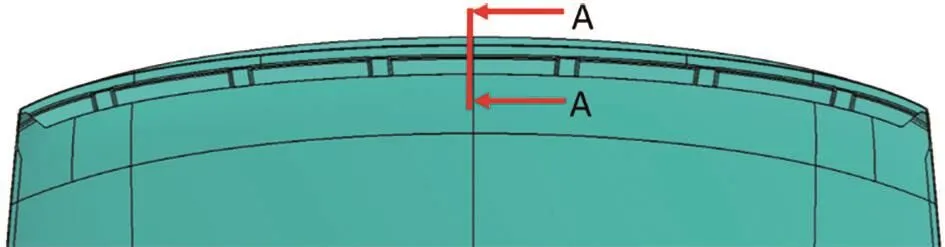

问题描述:行李厢盖外板产品分为上下两部分,外板上段与尾灯安装板搭接处为整体翻边式如图1所示,翻边剖面图如图2所示。

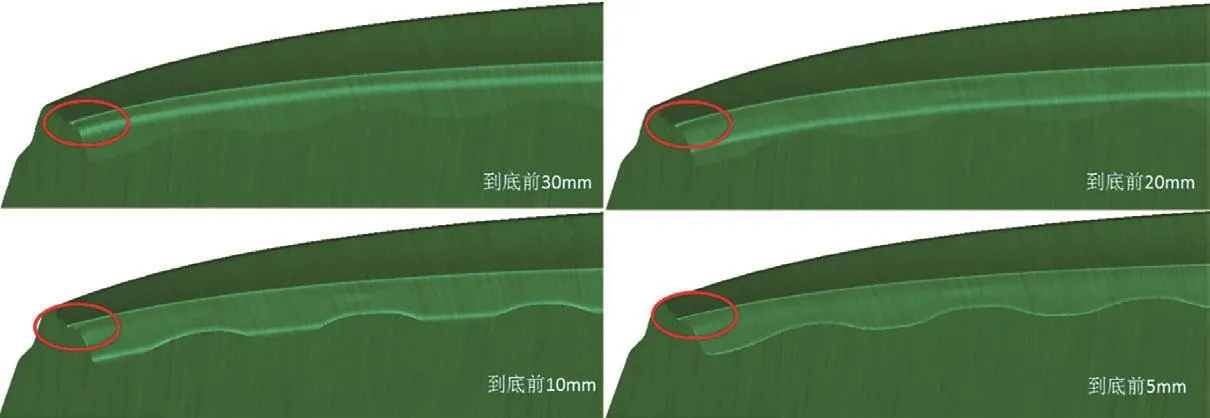

由于工序数限制,除去拉延及修边工序,此翻边必须在两序以内完成成形,由于造型原因,此翻边棱线内弯弧度较大,属于典型的多料翻边。如果采用直接自由翻边到底的工艺方案,多料现象会很严重,通过AutoForm软件模拟过程如图3所示,4张图分别展示了到底前40mm、25mm、15mm、5mm的模拟状态,模拟验证后发现翻边过程中起皱现象十分严重,并且褶皱已延伸到棱线上,已经影响到产品与尾灯的搭接棱线R角,这是不能接受的,现场会导致R角硬化,最终导致棱线R角质量不良,与尾灯搭接视觉效果不佳,因此证明自由翻边工艺方案失败。

图1 产品图

图2 secA-A

图3 自由翻边工艺方案

解决过程

通过与产品设计沟通产品更改方向,受造型及焊接空间限制,此翻边整体长度不能减短,且为涂装工艺考虑,只能增加一定形状的工艺豁口如图4所示,能一定程度缓解多料趋势,同时出于保证翻边强度的原因,翻边上加强筋结构不宜取消,只能从优化冲压工艺方案上予以解决。

图4 豁口形式

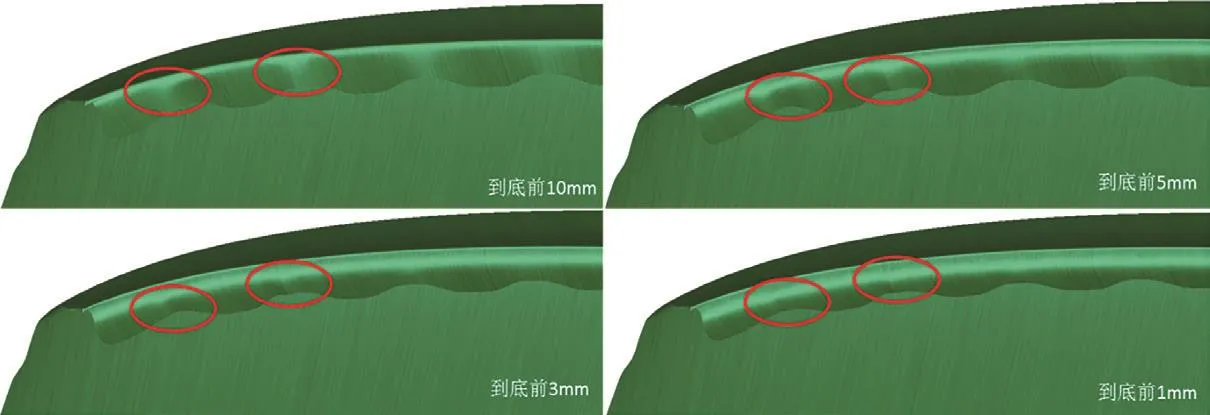

多料翻边且翻边长度过长,想控制起皱,只能采用夹料翻边工艺方案,初步尝试前序一次夹料翻边到底,后序侧整形控制回弹。从AutoForm模拟结果(图5)上来看,由于翻边有二层台阶,整体翻边镶块R角无法同时接触棱线凸模R角,产品两侧的R角受到多料挤压(图内红圈所示),造成R角变形,类似R角不顺问题在现场为常发问题,不能满足外表面冲压件的外观要求,所以此方案也不能满足要求,只能继续寻找更好的解决办法。

为保证整体R角质量,必须保证整形镶块R角与凸模根部先接触。基于此,只能尝试将工艺方案更改为一次翻边至产品二层台阶处,保证产品棱线R角质量,后序继续翻边到位。为保证模具结构简单,自由翻边为首选方案,软件模拟结果如图6所示,可以看到翻边R角,因为同时成形并不存在质量问题,但下部翻边红圈内褶皱依然明显,这在实际生产中,难以在后序整平,会留下痕迹,不能满足焊接质量要求,所以得出自由整形方案不成立。

通过上述尝试论证,认定前序翻边只能采用夹料翻边,为保证产品棱线R角质量,一次压料翻边至产品二层台阶处,后序自由整形至产品本体,由于增加了夹料装置,在零件生产过程中,下部活动凸模回位会造成工序件变形,所以下部托料器支撑氮气缸需采用延时氮气缸,保证时间差,但无论从现场维护压力还是模具制造成本考虑,延时氮气缸都不是最佳选项,于是决定尝试更改工艺,以达成不用增加延时氮气缸节省成本的目的。通过反复调整工作行程及下侧脱料块面积大小,使料片在翻边前期能保证夹料压力,待R角成形后料片脱出夹料区,这样既可以保证产品圆角质量、控制翻边起皱,同时产品退料时不必使用延时氮气缸,结构达到所有工艺方案中最简化的。

图5 夹料翻边工艺方案

图6 自由翻边工艺方案

图7 前序成形过程图

图8 后序成形过程图

按此工艺思路在软件中对翻边两工序模拟结果如图7、图8所示,通过评估,无论从褶皱还是棱线R角质量,都可以接受且做到模具结构优化至最简单,至此,通过几轮模拟找到了此问题的最优工艺设计方案。

结束语

本文描述了如何利用AutoForm软件模拟,逐步找到优化行李厢盖外板翻边起皱的工艺方案,展示了有限元软件给冲压件工艺排布带来的便利,也给类似问题的解决提供了参考思路。