典型机械加工表面形貌统计参数分析

方 兵, 叶峻锋, 孟素各, 顾天奇

(1. 福建农林大学机电工程学院, 福建 福州 350002; 2. 福州大学机械工程及自动化学院, 福建 福州 350108)

0 引言

机械加工表面微观的不平整性导致零部件连接部位刚度、 电阻和接触热阻等物理特性发生非线性的变化. 在采用计算机辅助设计(CAE)开发产品时, 这种变化将影响设计的准确性. 因此, 如何建立零件连接部位(即结合部)的分析模型是解决上述问题的关键. 基于统计表面形貌统计参数研究粗糙表面接触特性是常见的方法[1-3]. 采用统计模型的首要任务是确定“凸峰”的几何属性, 包括位置、 高度(或高度分布)、 曲率半径以及分布密度等信息. 目前, 解决这一问题的基本思路是: 在一定范围内寻找局部最高点, 并以该点附近的点拟合得到一个“凸峰”, 再计算其曲率半径和高度等信息. 根据搜索范围的不同有3点峰准则[4-5]、 5点峰准则[6]、 7点峰准则[7]等. 上述方法很好地解决了“凸峰”确定问题, 但往往会导致表面轮廓线不连续; 其次, 这些方法一般采用分型函数(WM函数)生成表面形貌数据, 从而导致该方法生成的数据和实际有差别. 因此, 本研究基于样条曲线拟合理论和凸峰独立的原则, 提出一种新的凸峰定义方法. 在此基础上, 测取不同机械加工表面的形貌数据, 分析粗糙表面形貌的统计参数, 并对比分析了不同加工方法、 不同粗糙度值的表面形貌数据.

1 表面形貌统计参数分析

1.1 凸峰的定义

机械加工表面形貌可以看作是一个各态历经的平稳随机过程, 不能用确切的函数表达式来描述. 为能够分析其统计特性, 对表面形貌数据采样, 得到表面离散点数据, 并采用三次样条曲线拟合表面形貌数据[8]. 对某一表面轮廓以步长Δh等间隔采样, 得到离散点序列(xi,yi)(i=0, 1, …,k),xi为取样长度,yi为表面轮廓高度. 在子区间 [xi,xi+1] (i=0, 1, …,k-1)内, 建立插值函数

fi(x)=aix3+bix2+cix+di

(1)

其中:ai,bi,ci,di是待定系数. 通过给定子区间的连续条件(即一阶导数和两阶导数连续)和2个附加的边界条件(给定两端一阶导数值), 即可求解出所有待定的系数, 确定唯一的三次样条曲线[8].

凸峰在微观表面形貌中意味要高于周围的点, 且在载荷的作用下, 不与周边的凸峰发生干涉. 直接利用三次样条拟合得到的曲线, 往往会出现“峰上峰”的现象, 这不符合凸峰的定义.

图1 表面微观形貌示意图Fig.1 Schematic of microscopic surface morphology

为避免出现凸峰重叠现象, 规定: 若拟合曲线中两凸峰的距离小于3×Δh时, 将由一个新的凸峰代替现有的两个凸峰. 如图1所示, 点i至点i+4形成的凸峰互相干涉. 此时, 保留两个端点(即Pi和点Pi+4), 定义新的点PN替代点Pi+1、Pi2和Pi+3, 点PN为两峰值点的中心, 需满足关系

(2)

式中:Ps1和Ps2分别为两个凸峰的坐标.

得到PN坐标后, 再次利用三次样条曲线拟合, 得到新的拟合曲线. 重复检测凸峰之间的距离, 并按公式(2)得到新的拟合点, 便可解决凸峰重叠的现象.

1.2 凸峰高度分布函数

实际上两个表面相互接触时, 往往不是全部表面接触, 而是一些“凸峰”接触, 或一个表面的“凸峰”伸入另一表面的“凹谷”中, 形成交错. 因此, 需要找到拟合曲线的局部最大值, 并分析其高度分布规律. 拟合后曲线的局部最高点对应表面的“凸峰”, 局部最低点对应表面的“凹谷”.

在子区间[xi,xi+1] (i=0, 1, …,k-1) 内有插值函数fi(x), 求解该函数的一阶导数f′i(x)和二阶导数f″i(x). 若该区间内存在x*, 使得一阶导数等于零且二阶导数小于零, 则插值函数fi(x)在x*处取得局部最大值, 即为凸峰. 得到整条拟合曲线的所有局部最大值, 记为 (xi,yi) (i= 1, 2,m), 并假设其高度服从某种分布(如高斯分布). 根据数据集 (xi,yi) 可以求得分布函数的参数, 从而确定其凸峰高度分布函数.

1.3 峰顶曲率半径

赫兹接触理论中, 凸峰的曲率半径与该点载荷、 接触面积以及塑性变形指数等有密切关系. 因此, 需要知道每一个峰顶的曲率半径. 可根据公式(3), 求解出插值函数fi(x)各个局部最高点的曲率半径值,

(3)

1.4 凸峰密度

凸峰密度是指单位面积上的凸峰数目, 是GW接触模型中计算接触面积和载荷的关键参数之一. 通常可认为表面为各向同性, 因此可以根据凸峰的线密度来推测其面密度. 寻找出整条拟合曲线的所有凸峰后, 计算单位长度上的凸峰数目nl( 个 / mm), 取其平方, 即获得单位面积的凸峰数目n( 个 / mm2).

2 测量实验与分析

2.1 粗糙表面形貌测量

使用如图2所示的Taylor Hobson Form Talysurf i120轮廓仪, 测量粗糙度标准样块(平磨、 外磨、 立铣、 平铣、 车削、 刨削)的表面轮廓数据. 选取采样长度为5 mm, 采样间隔为125 nm, 每个样块测量三次.

图2 表面形貌测量实验Fig.2 Experiment for rough surfaces test

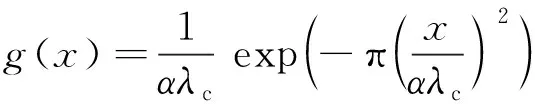

实际表面轮廓是由粗糙度、 波纹度和形状误差组成的[9]. 根据ISO 11562标准[10], 采用零相移高斯滤波对表面轮廓进行处理. 高斯权函数的定义为

(4)

式中:λc是截止波长, 可根据ISO 4288—1996选择;α是常数, 通常取α=0.469 7.

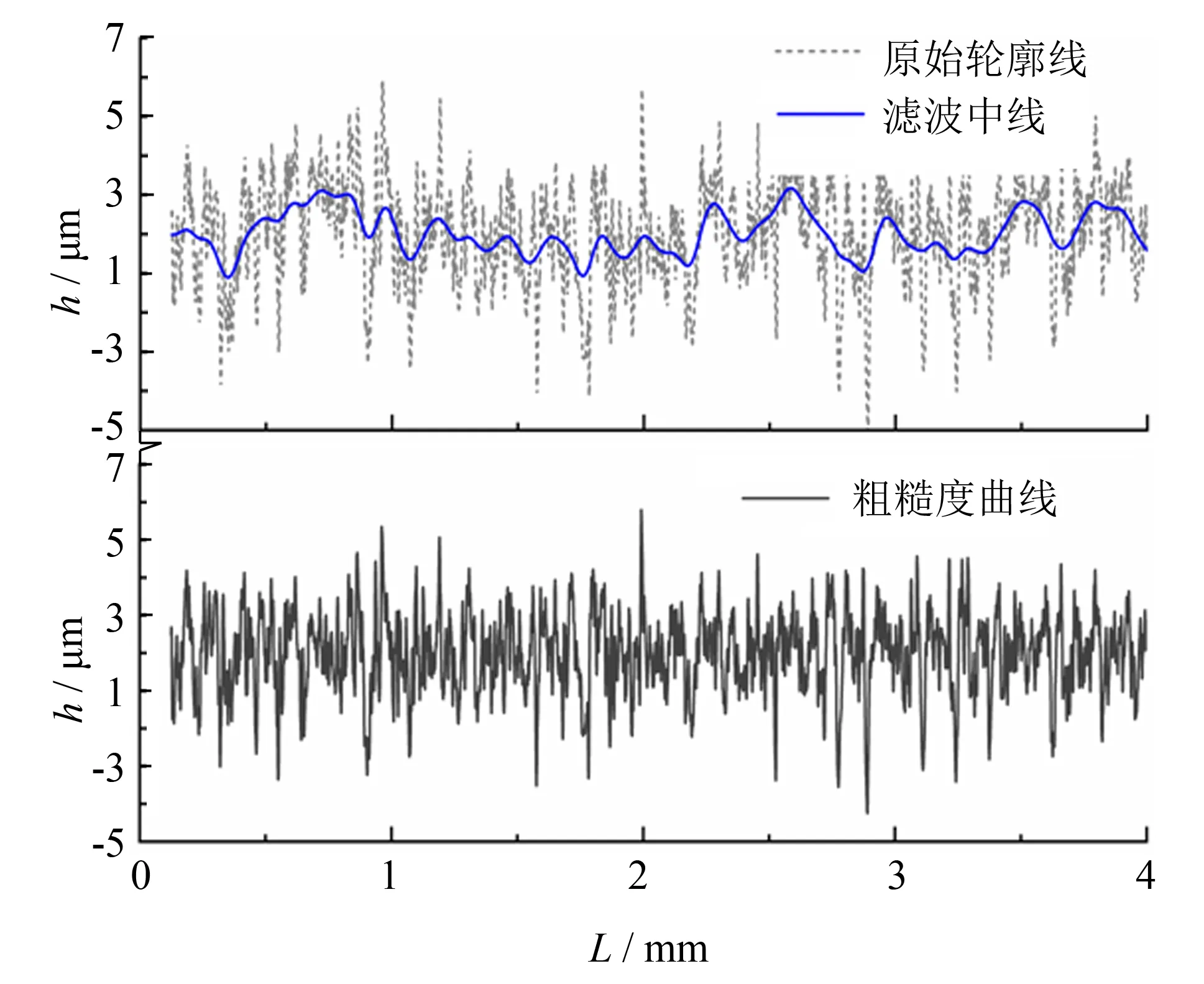

图3 表面轮廓曲线与高斯滤波中线Fig.3 Contour curve and Gaussian filter center line

若实际表面轮廓为z(x), 信号长度为N, 高频粗糙度信号为r(x), 低频基准信号为w(x). 通过表面轮廓z(x)与高斯权函数g(x)进行离散卷积运算, 将粗糙度信号r(x)从中分离出来[11].

(5)

r(x)=z(x)-w(x)

(6)

以粗糙度为Ra=0.8 μm端铣加工的标准样块为例. 通过高斯滤波得到的基准线是一条连续曲线, 如图3所示. 包含于原始轮廓中, 粗糙度轮廓曲线为原始轮廓线减去高斯滤波中线, 能够比较准确地反映其粗糙度特性.

2.2 表面粗糙度计算与分析

轮廓曲线高度参数用于表达一维形貌. 其最常用的是轮廓算术平均偏差Ra

(7)

式中:zi是各测试点相对于平均线的高度;n是测试点数, 一般由评估长度和采样间隔来确定[10].

根据式(7)分别计算不同机加工方法下, 不同表面粗糙度标准样块的Ra值, 将得到的实测值与标准值进行比较, 其结果如表1所示. 由表1可见, 根据ISO 11562标准推荐的滤波算法和截至波长λc得到的Ra实测值与标定值误差均在3%以内. 对比结果表明, 采样得到的形貌数据能够较真实地反应实际形貌.

表1 表面粗糙度实测值与标定值比较

3 结果与讨论

3.1 凸峰曲率半径对比分析

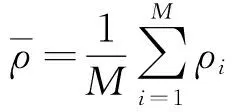

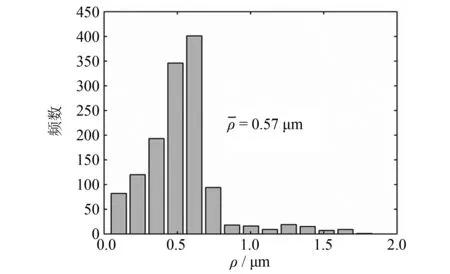

由式(3)可知, 根据峰顶的一阶和二阶导数可求得该点的曲率半径. 以外圆磨加工、 粗糙度Ra=0.8 μm的标准样块为例, 峰顶曲率半径分布直方图如图4所示. 实际上每一个峰顶的曲率半径不尽相同, 但其值往往会集中在某一值附近. 为便于计算, 在实际应用中往往取其平均值, 即

(8)

对比了不同加工方法、 不同Ra值标准样块表面形貌的凸峰曲率半径, 如图5所示. 由图5可见, 采用相同加工方法, 随着表面粗糙值的增大, 表面凸峰的平均曲率半径也相应增大. 如同样是车削的加工方法,Ra为0.8和6.3 μm时, 其平局曲率相差约为6倍. 其主要原因为采用表面粗糙度衡量微观不平整性, 粗糙度值越大, 表面起伏越明显, 较高凸峰上易生成较小凸峰, 根据本算法, 较高凸峰周边的凸峰会合并为单个的新凸峰, 因此拟合得到的曲率半径将变大, 导致平均曲率半径随着粗糙度的增加而变大. 在相同Ra值的情况下, 如同为Ra= 0.8 μm, 铣、 车和刨加工表面形貌凸峰的平均曲率分别为0.55、 0.53和0.51. 说明加工方法对平均曲率半径影响并不显著.

图4 峰顶曲率半径直方图(Ra=0.8 μm)Fig.4 Histogram of curvature radius for peaks(Ra=0.8 μm)

3.2 凸峰密度对比分析

计算不同加工方法、 不同Ra值的样块单位长度上的“凸峰”数, 取其平方, 得到凸峰密度. 车、 铣和刨加工, 不同Ra值标准样块表面形貌的凸峰密度对比如图6所示. 随着Ra值的增大, 离表面平均线越远的点更容易形成“凸峰”, 而凸峰周边的点形成另一个“凸峰”的机会将更小, 因此, 三种加工方法均表现为, 凸峰密度都随着Ra值的变小而增大. 在相同Ra值下比较几种加工方法的样件. 可以发现: 铣削加工方法得到的凸峰密度大于车削, 车削的大于刨削的. 相对来说, 刨削加工表面的痕迹较为明显、 车削次之、 铣削较小. 加工痕迹明显, 意味着表面形貌的采样点更容易聚集在某凸峰附近, 导致凸峰点数变少.

3.3 凸峰高度分布曲线对比分析

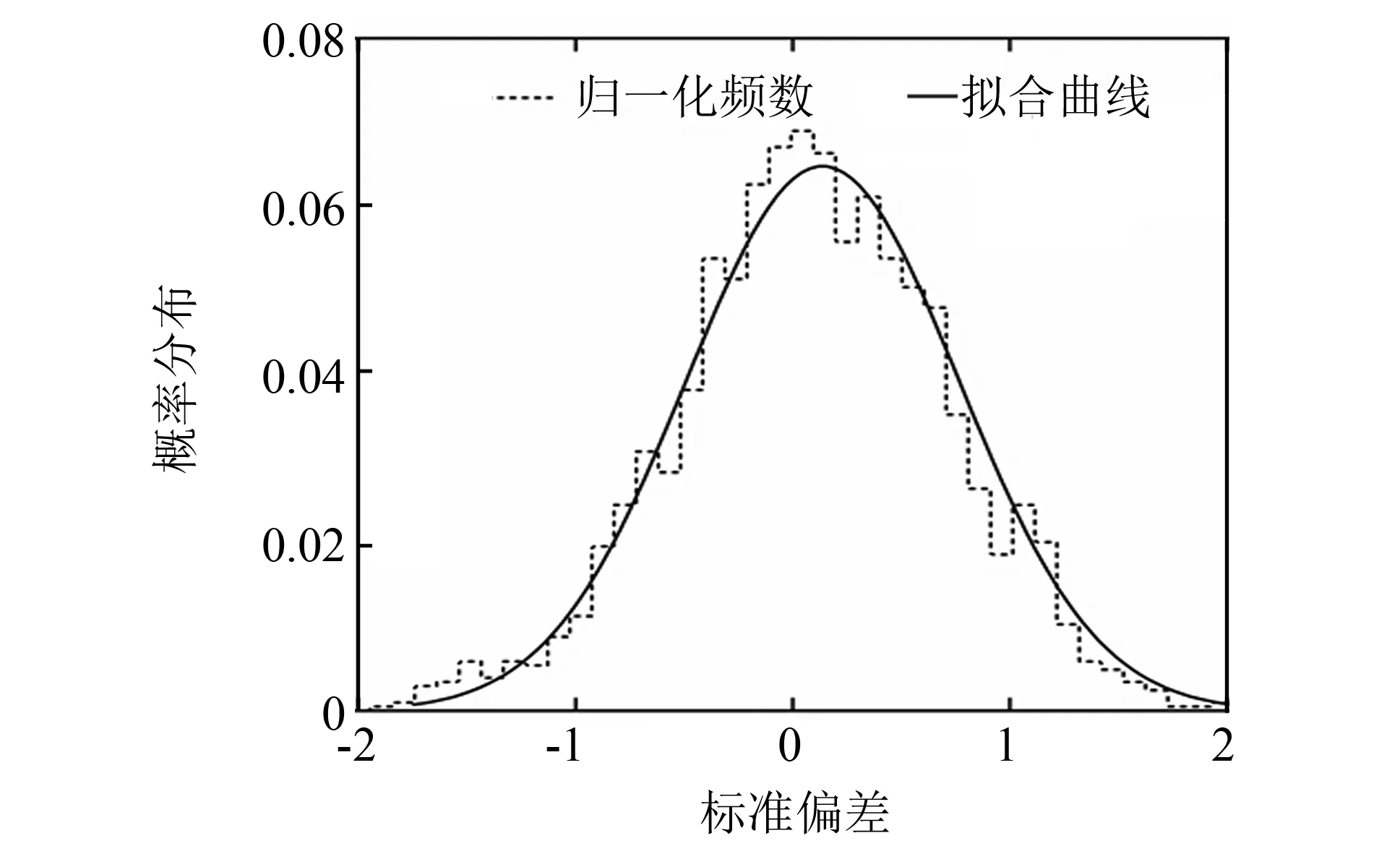

凸峰高度分布是指各峰顶相对于平均线的高度分布特性. 通过统计高度分布的直方图, 再拟合直方图便可得到近似的高度分布曲线. 以外圆磨加工, 粗糙度为Ra=0.8 μm的标准样块为例, 其凸峰高度直方图和分布曲线如图7所示, 凸峰高度分布曲线呈钟型, 两头低, 中间高, 左右对称, 近似于高斯分布.

图6 不同加工方法下的表面形貌的凸峰密度Fig.6 Peaks density by different processing methods

图7 凸峰高度直方图与分布曲线(Ra=0.8 μm)Fig.7 Histogram and distribution curve of peaks height(Ra=0.8 μm)

为揭示粗糙度参数和加工方法对高度分布的影响, 对不同类型的凸峰高度分布曲线进行比较. 车削加工不同Ra值样件的表面凸峰高度分布曲线如图8所示, 高度分布曲线皆近似地服从高斯分布. 由于Ra值的增大, 凸峰高度分布的区间就越大, 且总的凸峰数量也越小, 因此其标准偏差也越大, 造成高度分布曲线越平坦.

不同加工方法Ra均为1.6 μm的标准样件的表面凸峰高度分布曲线如图9所示. 可以看到, 分布曲线均近似于高斯分布, 但不同的加工方法对应曲线的标准差会有所不同, 其标准差由小到大的次序分别为: 铣、 车、 刨. 标准差小的, 表明分布更加集中, 其加工精度更高, 工件的表面质量更好. 与表面凸峰密度分布特点类似, 相对于车与刨来说, 铣削加工方法得到的表面加工痕迹相对较不明显, 固其凸峰高度分布曲线的标准差也相对较小.

图8 不同Ra值的凸峰高度分布曲线Fig.8 Peak height distribution curve for different Ra

图9 不同加工方法下的凸峰高度分布曲线Fig.9 Peak height distribution curve for different processing methods

4 结语

1) 基于曲线拟合理论定义凸峰的方法, 可以更快速和简便地得到粗糙表面形貌统计参数, 可应用于粗糙表面接触分析. 同时, 本方法可以确定每个凸峰的位置、 高曲率半径等信息, 从而避免“等半径”和服从高度分布函数的人为假设以开展粗糙表面接触的数值分析.

2) 对典型加工方法得到表面的形貌统计参数定量分析可知, 粗糙度值对平均曲率半径、 高度分布函数和凸峰密度的影响显著; 粗糙度Ra值越大, 表面形貌的平均曲率半径越大, 单位面积凸峰点数越少, 其轮廓高度值分布得越分散, 高度分布曲线越平缓.

3) 相同Ra值, 不同机加工表面形貌的平均曲率半径和凸峰高度分布曲线各不相同. 总体来说, 磨削和铣削加工表面的凸峰密度相对较大, 凸峰高度分布曲线的方差相对较小, 但加工方法对平均曲率半径影响并不显著. 因此, 采用统计参数分析表面接触刚度、 接触热阻、 实际接触面积以及弹塑性比等特性时, 应考虑加工方法和粗糙值的影响.