基于信息融合的电熔镁炉熔炼异常工况等级识别

李鸿儒, 王奕文, 邓靖川

(东北大学 信息科学与工程学院, 辽宁 沈阳 110819)

电熔镁砂(MgO)具有熔点高、结构致密、耐腐蚀、绝缘性强等特性而普遍应用于航空航天、冶金等行业[1].高纯度的电熔镁砂主要由特制的三相交流电熔镁炉生产出来,这种电熔镁炉通过适当调整三相电极和熔池液面间的距离控制电流值和电弧强度.在电熔镁炉加热熔化过程中,当原料的种类、颗粒大小、杂质成分频繁变化时,如果不能及时调整电流设定值的大小,就有可能出现半熔化异常和过加热异常.半熔化异常由原料熔点升高引起,无法完全熔化的炉料直接落入熔池,二氧化碳气体在熔池内部聚集,严重时高温熔液在气体压力下穿透炉壁.过加热异常由原料杂质不均匀、熔点降低引起,炉料在短时间内大量熔化,导致熔池液面快速上升,超过工艺允许范围,造成熔池内杂质含量上升.此外,原料熔化速度过快释放大量气体,严重时可能会造成“喷炉”事故.

长期以来,电熔镁生产企业主要依靠人工“看火”方式进行电熔镁炉熔炼.单靠操作者往往难以识别熔炼过程出现的异常工况,一旦造成故障,轻则系统不稳定,影响生产效率,重则可能导致生产瘫痪,甚至发生生产事故,给企业带来重大财产损失且严重威胁操作者的人身安全.近年来,有学者提出了各种熔炼异常工况识别方法,取得了不错的识别效果[2-6].文献[2]和文献[3]采用数据驱动的方法,提取熔炼过程的电流跟踪误差和电流变化率两个电流特征,利用规则推理识别等级较为严重的半熔化、过加热、加料和排气异常工况;文献[4]采集电弧炉不同阶段的噪声数据,发现电弧噪声的声强和频率与电弧炉工作状态具有高度相关性;文献[5]通过获取电熔镁炉生产现场过程图像,利用深度学习技术实现对半熔化异常工况的在线识别.文献[6]同样通过获取视频监控电熔镁炉炉口火焰图像进行图像处理,进而实现加料、熔炼、排气和欠烧工况下的判断.但以上文献只能识别程度较为严重的异常,无法及时判断程度较轻的异常.

操作人员判断当前工况状态及严重异常时不仅要观察三相电极电流的波动情况和熔炼设备(炉体、三相电极等)的工作状态,如炉体表面是否因局部温度过高产生“亮斑”,炉内是否有高温熔液喷出等,还要结合声音信息等判断当前是否发生异常工况,同时根据异常等级调整电流设定值.而信息融合正是模拟人的感知方法,综合处理来自多个同类或异类信息源的信息,从而获得比单一信息源更准确、稳定和可靠的目标信息[7].

为了及时发现熔炼过程中的异常,本文提出一种基于信息融合的电熔镁炉熔炼过程异常等级识别模型,提取相应的电流、图像和声音信号特征并输入到识别模型中进行工况分类,将异常工况分为轻微、中度和严重三种等级.这对及时调整加热熔化电流设定值的大小、提高产品产量和品质、降低单吨能耗、保证操作人员安全、减少生产成本具有一定的现实意义.

1 电熔镁炉熔炼过程工况分析

电熔镁炉熔炼设备如图1所示.电熔镁炉熔炼工艺流程主要包括配料,备炉,熔炼,停炉、冷却,破坨、分拣、计量,指标化验,最后得到电熔镁砂成品[8].熔炼过程包括加热熔化工况、加料工况和排气工况.本文针对熔炼过程的加热熔化情况进行分析,其反应物理化学方程式[9]如下:

(1)

(2)

(3)

当原料熔点升高时,如果电流设定值保持不变,原料熔化不充分,部分未完全熔化的原料落入熔池内,发生化学反应生成二氧化碳气体,当聚集气体较多时炉内气压升高,高压使得高温液体接近炉壁并可能穿破炉壳保护层熔化炉壳,甚至形成“亮斑”,这就是半熔化工况.

在实际生产过程中,产生亮斑说明已经发生非常严重的生产事故,需要立即停止生产,但这种情况是极少发生的.如果现场的炉体亮度较高,电流波动剧烈,同时熔炼过程中的声音大小和频率超过一定程度,即便没有亮斑也应当认为当前处于严重的半熔化工况,因此中度半熔化与严重半熔化的识别特征有诸多重合之处;而轻微半熔化的电流特征与正常工况区别不大,没有亮斑且炉体部分整体亮度不会明显增加.

当原料熔点降低时,如果电流设定值保持不变,原料会在短时间内快速熔化,使得熔池液面快速上升,超过工艺允许的正常范围.长时间处于此情况,会使熔池内部杂质析出不彻底,产品品位下降;原料熔化速度过快也会释放大量气体,同样可能会造成“喷炉”事故,这就是过加热工况.

在轻微过加热和中度过加热工况中,熔池液面的上升速度比正常工况快,但通过炉体外部的熔融区图像处理得到的熔融区面积不能完全反映熔池高度,因此两种工况的熔融区面积占比变化率差别不大,此外,两种异常工况图像的整体亮度也有所增强.如果原料在短时间内大量熔化,熔池液面迅速上升,导致熔融区面积占比明显增加,炉体部分亮度显著增强,对应的熔炼声音的大小和频率也发生明显改变,此时可以将工况判断为严重过加热工况.

2 异常工况等级识别模型的建立

加热熔化过程的异常等级识别过程如图2所示,包括特征提取模块、数据预处理模块和异常工况分级模块.

异常工况分级识别模块包括4个子识别模型,如图3所示.

2.1 特征提取

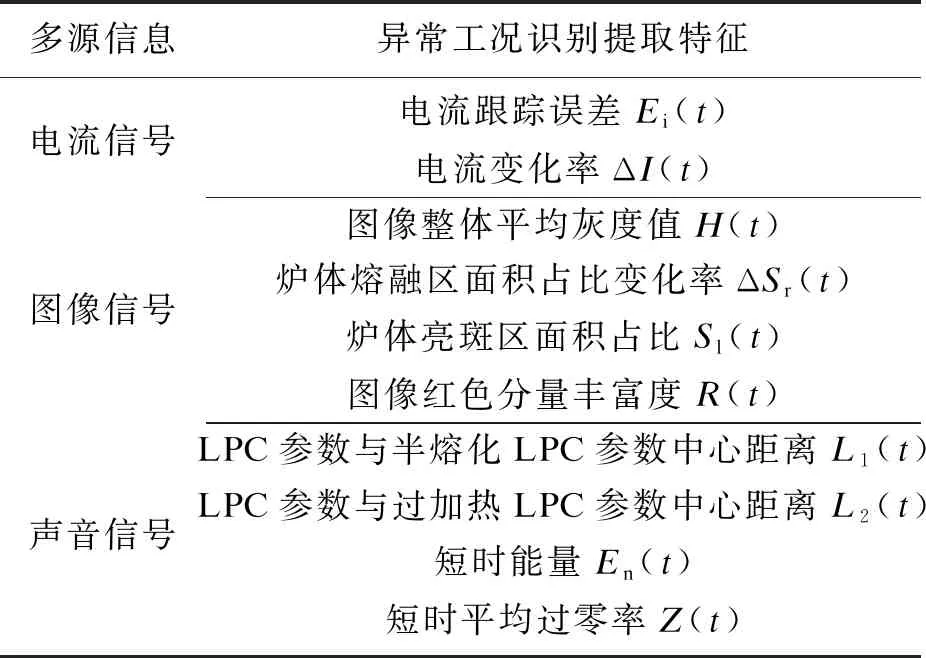

根据半熔化工况和过加热工况在不同异常等级下的表现情况,本文对采集到的电流信号、图像信号和声音信号提取特征[10],如表1所示.

2.2 特征数据预处理

将计算得到的特征进行同步化和归一化处理,电流和图像特征信号按照式(4)、式(5)同步化:

i=1,2;m=1,2

.

(4)

i= 3,4,5,6;n= 1,2,3,4 .

(5)

声音特征信号按照式(6)同步化:

Shy(i)=Vvoc,c(l);2Ts3>Ts>Ts3;i=7,8,9,10;l=1,2,3,4 .

(6)

式中:Shy(i)表示同步化处理后的10个特征变量;Vcur,a,(m),Vima,b(n),Vvoc,c(l)分别表示提取的电流、图像和声音特征;k表示一个同步采样周期内电流和图像样本数量.电流采样周期Ts1约1 s,图像特征采样周期Ts2约1.4 s,声音特征采样周期Ts3约2.3 s,同步序列化后的周期为Ts,以上变量应满足Ts>max{Ts1,Ts2,Ts3},本文取Ts=2.5 s.

表1 异常工况的特征提取Table 1 Feature extraction of abnormal conditions

2.3 建立异常工况等级识别模型

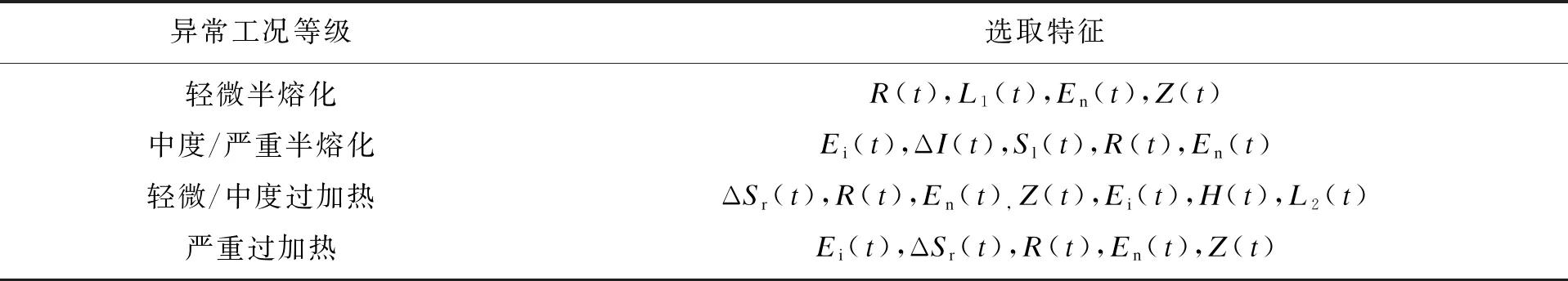

根据专家经验分别选取合适的特征输入到相应的识别模型中,判断工况类型和异常等级,如表2所示.

2.3.1 基于支持向量机的轻微半熔化和严重过加热工况识别模型

在熔炼过程中,异常工况发生频率不高,异常样本难以采集.对于轻微半熔化和严重过加热工况,本文将提取并经过预处理的特征输入到一对多支持向量机模型中,输出类别为对应工况类型和其他工况类型.

现对支持向量机基本原理作简要描述.

设在d维空间有训练集{Xi,Yi}(i=1, 2,…,k,k为样本数;Xi∈Rd,Yi∈{-1,1}),即若Xi属于类1,那么Yi=1,若Xi属于类2,那么Yi=-1.支持向量机就是要找到一个满足要求的分割面w·x+b=0,使之既能把训练样本中的数据正确分类,又能使分类后的数据集之间的间隔尽可能大.数学模型如下:

(7)

s.t.yi(w·xi+b)≥1-ξi;i=1,2,…,k;ξi≥0 .

(8)

式中C为惩罚因子,表示对错分样本惩罚的程度;ξi为松弛变量,当一些点出现在间隔内部,函数硬间隔的约束条件,即yi(w·xi+b)≥1不满足时引入.

表2 不同等级的异常工况及其特征选取Table 2 Different levels of abnormal conditions and the corresponding features selected

2.3.2 基于规则推理的中度半熔化和严重半熔化工况识别模型

对于中度半熔化和严重半熔化工况,采用正向规则推理的方法,归纳出5条规则,推理规则与推理过程如下.

采用正向推理机制,具体步骤如下:

步骤1 初始化,令z1=1.计算当前时刻表1中所列的特征值;

步骤2 判断当前时刻特征与第z1条规则中的前提条件部分是否匹配,若匹配则对应输出第z1条规则结论部分对应的异常工况,并转到步骤4;否则进行下一步;

步骤3 判断z1是否与zN相等(zN为规则库中的规则数量),若相等则表示当前时刻为正常工况,并转到步骤4,否则z1=z1+1;

步骤4 结束推理.

严重半熔化规则如下:

Rule1:IFSl(t)>Hl1THEN “serious semi-molten”

will happen.

Rule2:IFEi(t)>Hi1ANDR(t)>HR1THEN

“serious semi-molten” will happen.

Rule3:IF|ΔI(t)|>HΔI1ANDR(t)>HR1THEN

“serious semi-molten”will happen.

Rule4:IFHi2 ANDR(t)>HR1ANDEn(t)>Hn1 THEN “serious semi-molten” will happen. 中度半熔化规则如下: Rule5:IFHi2 ANDHR2 Hn2 semi-molten” will happen. 其中:HΔI1,Hl1分别代表|ΔI(t)|,Sl(t)的某一限定值;Hi1/Hi2,Hn1/Hn2,HR1/HR2分别表示特征Ei(t),En(t),R(t)的低限和高限,限定值均大于0. 2.3.3 基于决策树支持向量机的轻微过加热和中度过加热工况识别模型 对于轻微和中度过加热工况,本文采用决策树支持向量机方法[11-12].决策树支持向量机分类方法利用二岔树结构组合构造二值分类器,中间节点代表一个二值分类器,叶子节点代表分类结果.训练阶段普遍采用先聚类、后分类的思想逐层构建中间节点,在计算阶段将测试数输入二岔树的根节点开始分类计算,直到叶子节点得出结果.这个方法可以较为准确地识别所有类别.轻微过加热和中度过加热工况识别模型构建方法如图4所示. 本文所用到的仿真电流特征数据共590组,对应的图像特征数据424组,声音特征数据234组.按以上模型将采集并计算得到的特征进行分类,当所有识别模型输出均标记为“其他工况”时,工况为正常工况.模型识别结果如表3所示. 从识别结果来看,异常工况等级识别精确率和召回率均超过80%,远超过实际生产中人工识别结果.熔炼过程中严重半熔化工况现象相对更容易观测,因此其识别效果最好,精确率和召回率可达到100%;轻微半熔化召回率较低,主要原因在于部分中度半熔化被识别为轻微半熔化工况. 表3 不同等级的异常工况识别结果Table 3 Classification results of different levels of abnormal conditions % 针对电熔镁炉在加热熔化过程中的工况特点,本文提出一种结合知识和数据融合、基于多信息源(电流、图像和声音特征)识别不同等级异常工况的方法,解决了轻微和中度熔炼异常工况难以自动识别的问题.本文研究对于及时发现熔炼过程异常工况,调整熔炼过程电流设定值大小,从而有效提高产品质量,降低单吨能耗,具有一定的参考意义.3 异常工况等级识别的仿真验证

4 结 语