客滚船横梁开孔强度分析及优化

王英 陈丽珍 杨丽娟

(海装装备项目管理中心、广船国际技术中心)

关键字:有限元计算;横梁开孔;粗网格;细网格

0 前言

从建造客滚船的经验来看,为合理布置管子、电缆等就必须在甲板横梁上开设大量的尺寸较大的通孔,这对甲板横梁的剪切、弯曲等强度影响都很大。如果将开孔设置问题全部留到后期生产设计的分段结构协议阶段再去解决,这会造成很被动的局面,其一是需要针对这些开孔进行有限元计算,二是之后还要再次进行图纸送退审工作,此过程周期很长,将严重影响后期的生产设计的展开。此外这些协议开孔,以及对某些不符合强度要求的开孔进行加强都会引起大量的结构修改,大大增加后期生产设计工作的工作量。公司在建造某型豪华客滚船中发生的数量庞大的、与开孔有关的现场指示单及改图通知单就是很典型的例子。

为解决上述问题,在详细设计阶段就应该深入介入客滚船甲板横梁开孔问题。通过与舾装工程部协商,在当前阶段的条件下,充分考虑舾装布置需求,并兼顾船体强度要求,对设计公司提供的横梁开孔形式进行优化,设计出符合要求的最大化的横梁开孔,而后通过有限元计算分析,对横梁开孔进行强度分析,将研究成果体现在详细设计的船体结构图上,并取得相关方认可。

本文主要介绍某型客滚船各层甲板强横梁开孔强度计算方法和过程分析。

1 横梁开孔有限元计算

某型客滚船主要用于短途国际水域航行(不含美国水域),可载600 名乘客和62 名船员。在夏季载重线吃水7.0m,海水密度1.025t/m3 的条件下,载重吨最小为11950t。该船总长约230m,规范船长217.94m,型宽(含护舷材)31.6m,3 甲板(舱壁甲板)型高度9.85 m,5 甲板(货舱甲板)型高度15.925 m,7 甲板(登乘甲板)型高度21.775 m,设计吃水6.80 m,夏季载重线吃水7.00 m,结构吃水7.10m。

1.1 粗网格建模

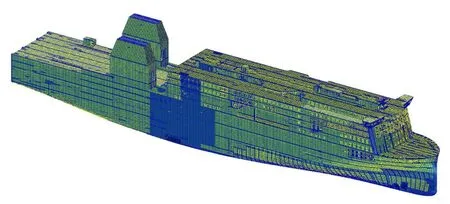

首先通过MSC.PATRAN 和LR SHIPRIGHT 有限元软件,对某型客滚船的粗网格模型的UPRIGHT工况受力情况采取有限元的方式进行模拟。粗网格模型中,全船的所有主要结构全部建模,甲板、外板、纵横舱壁、平台以及各主要支撑构件(桁材)腹板等均采用2D 板单元(SHELL),骨材、加强筋和面板等构件采用1D 梁单元(BEAM/BAR),一些非常小的结构,且对计算结果无明显影响的不建模,比如骨材端肘板等。网格划分按骨材间距进行,单元尺寸约800X695 毫米,模型视图见图1。

图1 全船模型视图

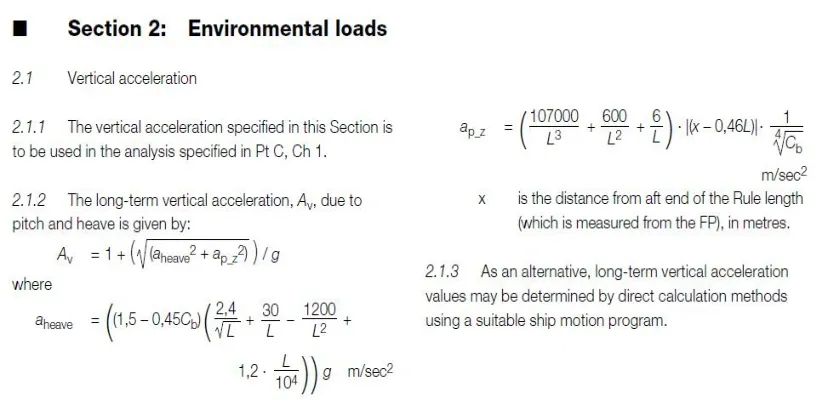

图2 LR 规范对垂向加速度的要求

模型坐标系原点位于船舶艉垂线FR0 的中心点,其X 轴沿船舯纵线指向艏,Y 轴沿船宽方向指向左舷侧,Z 轴沿船高度方向从船舶底部基线开始向上。

结构材料采用A/AH36 等规格钢材,计算时取材料的物理特性参数如下:

弹性模量E=2.06X105N/mm2

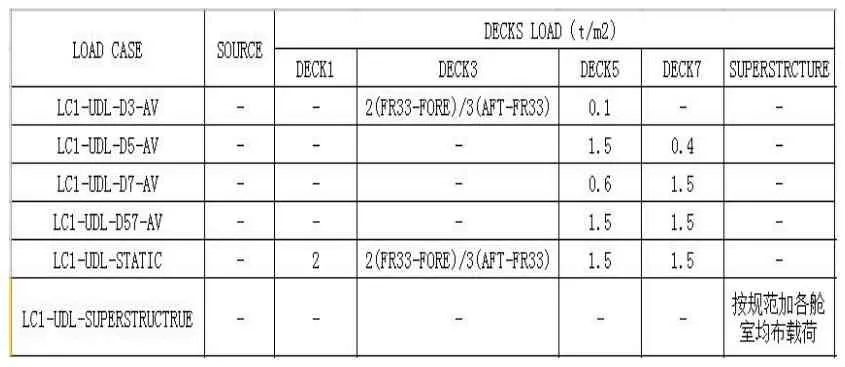

表1 载荷分布表

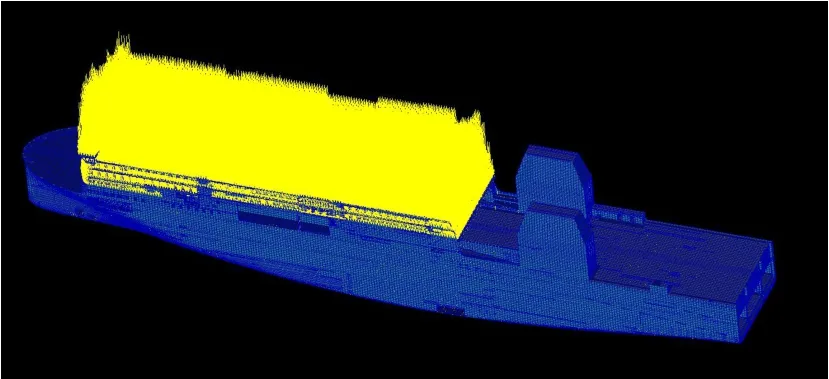

图3 LC1_UDL_D5_AV 工况载荷

图4 LC1-UDL-SUPERSTRUCTRUE 工况载荷

图5 模型的边界条件视图

泊松比μ=0.3

密度ρ=7.85 t/m3

1.2 模型载荷

从本船装载手册中筛选出了如表1 中所示各甲板载荷的UPRIGHT 工况,并按工况要求对模型分别进行加载。这些工况中,部分包含了规范规定的动载荷,而动载荷的选取是根据LR 客滚船主要结构直接计算规范的要求进行的沿船长分布的垂向加速度计算,具体要求见图2。

本文仅列举了典型的对主船体五甲横梁进行校核的LC1_UDL_D5_AV 工况载荷及对上建横梁进行校核的LC1-UDL-SUPERSTRUCTRUE 工况载荷,分别见图3 和图4 所示。

1.3 模型边界条件

在甲板面的所有连接点限制产生位移,端部节点约束X、Y、Z 三个方向的平动自由,具体情况见图5。

1.4 模型横梁开孔细网格结果

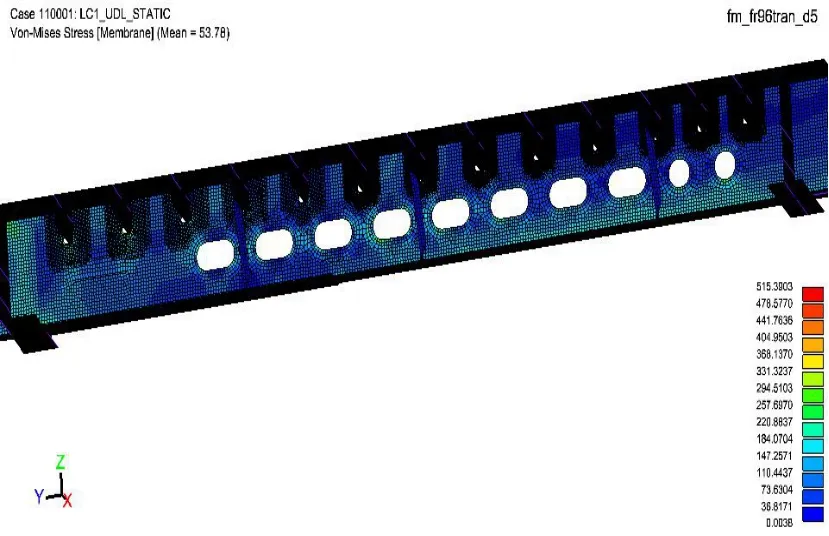

在进行完各工况的加载计算后,我们根据粗网格结果对部分筛选出来的强横梁开孔进行网格细化分析计算,涵盖了骨材贯穿孔、圆孔、长圆孔等常见横梁开孔及优化后的上建十甲、十一甲横梁的异形孔,细网格计算单元尺寸约50x50mm,在部分贯穿孔处还采用了更小的网格进行细化。另外,车辆甲板(三甲、五甲、七甲)下横梁,在粗网格工况下增加了考虑轮印载荷为集中力作用于横梁的工况。在本船有限元计算分析过程中对主船体的三甲,五甲,七甲,坡道,以及上建十甲,十一甲,十二甲筛选出的强横梁均进行了网格细化分析计算,以下选取较典型的主船体五甲下FR96 横梁,以及上建十甲下FR132 横梁的计算结果,见图6 至图10 所示。

图6 FR96 五甲下横梁静载荷工况应力云图

图7 FR96 五甲下横梁动载荷下工况应力云图

图8 FR96五甲下横梁静载荷下轮印载荷工况应力云图

图9 FR96五甲下横梁动载荷下轮印载荷工况应力云图

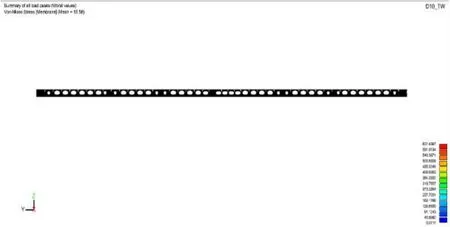

图10 FR132 十甲下横梁UPRIGHT 工况应力云图

图11 原横梁开孔与异形孔示意

1.5 计算衡准

细网格在粗网格范围屈服衡准为333MPA,细网格在150*150 范围屈服衡准为426MPA。通过对子模型细网格计算验证后,发现横梁开孔均满足许用衡准要求,计算结果已反馈并送审船检,之后也已取得船检认可,证明各横梁开孔设计符合规范要求。

2 成果分析

通过以上计算完成了某型客滚船甲板横梁开孔的强度分析及优化,掌握了LR 船级社相关工况加载计算的流程及方法,熟悉了该项目有限元计算分析工作的原理,对后续类似船型,及结构轻量化设计起到一定借鉴参考的作用。

通过有限元计算方法分析了某型船甲板横梁开孔的强度并进行了优化,在满足强度要求的前提下,向设计公司提出将中剖面图中横梁上的某些开孔规格加大,特别提出将上建十甲板及十一甲板横梁的开孔由长圆孔优化修改为能提供更多开孔面积的异形孔,提供了较好的舾装电缆、管子等的布置空间。原横梁长圆开孔与异形孔对比见图11 所示。

在施工建造方面,经与各施工单位调研,现场单位反映该项技术的实施效果良好,给现场施工提供了良好的施工环境,减少了后续开孔打磨作业的修改量,与以往的作业方法相比较可节省较多材料,保证了电缆及管附件安装的完整性,其美观度也有较好的提升,为整个区域完整性提供了较好的作业基础。

3 结束语

在某型客滚船设计中,首次根据LR 的相关规范完成了客滚船横梁开孔的有限元计算并取得了船级社认可,填补了相关方面的空白,取得了技术上的突破,船东代表、船级社都有较高的认同度,现场施工也取得比较满意的效果。同时,此项技术可推广应用到类似船型,如辅助船、补给船、特种运输及特种工程船舶设计建造过程中,合理的布局舾装及管线工程,在实现船体结构轻量化,确保结构强度的同时,可兼顾舾装工程、背景工程一体化的技术状态有机结合。