液货船槽型舱壁下壁墩分段划分方式探索

胡少军 杨瀛

(广船国际技术中心)

0 前言

在船舶建造过程中,需要将船舶分割为多个分段进行建造,最后再将各个分段进行总装,以降低船舶的总体建造难度,提高船舶建造效率。其中多数液货船内部被槽型舱壁分割为多个舱室,槽型舱壁的底部设置壁墩结构,避免对应位置出现应力集中现象导致的船舶结构破损。

本文在大量经验总结的基础上,以FPMC4.88万吨化学品/成品油轮为例,提供一种壁墩位置分段划分思路,使槽型舱壁分段在船舶建造中整体难度降低,并缩短施工周期,改善作业环境。

1 壁墩建造特点

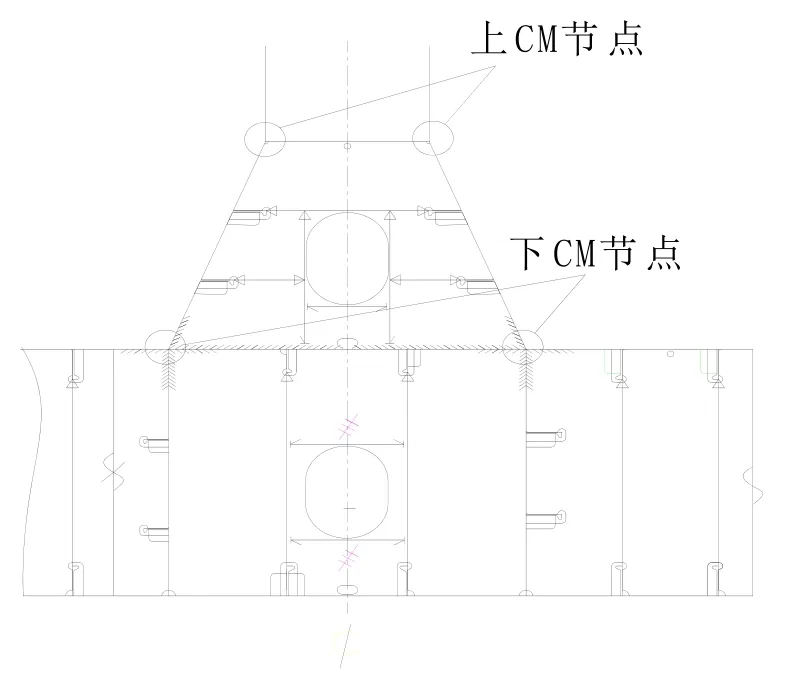

壁墩位置含CM 节点(如图1 壁墩位置CM 节点所示位置),CM 节点位置均为应力集中区域,因此各船级社规范对其装配精度及焊接质量均有较高要求,是每条船建造的重点关注位置。

(1)壁墩顶板与槽型舱壁,壁墩斜板/直壁三列板组成上CM 节点;

(2)壁墩斜板/直壁与内底板,底部分段内肋板/纵桁三列板组成下CM 节点;

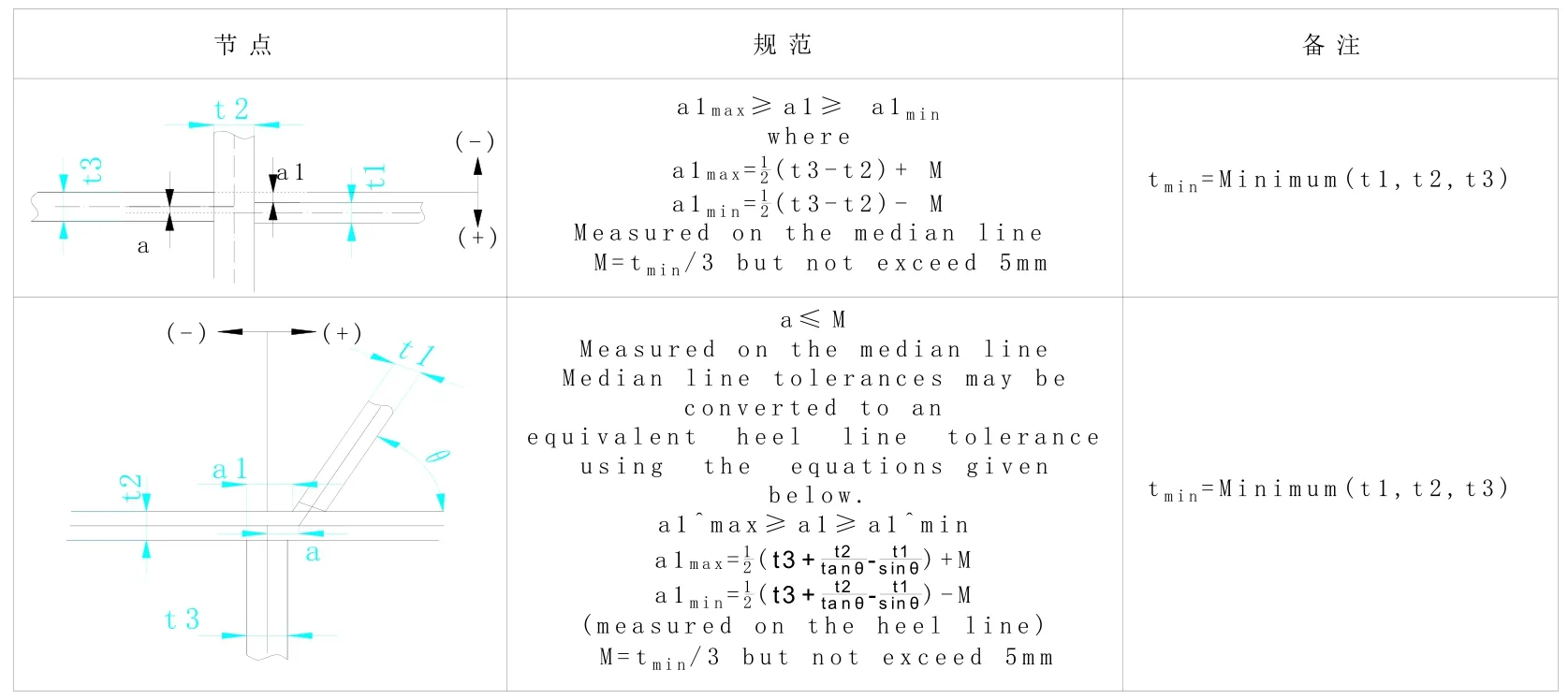

(3)船体结构建造监控标准(CMS)如表1 CM 节点建造标准所示,此区域装配是现场重点装配及报验项目。

(4)CM 节点区域焊缝均为全焊透角焊缝,其焊接量大,焊接质量要求高,焊后一般需进行UT及MT/PT 检测。

壁墩顶板上需安装防积板,而防积板安装及焊接难度较高,装焊同样涉及到CM 节点区域,受船东船检重视,耗费时间较长。

壁墩单独制作为部件,与槽壁分段在专用胎架上进行组装或与底部分段在分段制作场地进行组装,其建造空间狭小。

报验难度高,CM 节点位置报验流程包括装配报验---单侧焊接----反扣报验---焊接打磨---焊后报验,且报验过程中需采用模板辅助进行报验。

图1 壁墩位置CM 节点

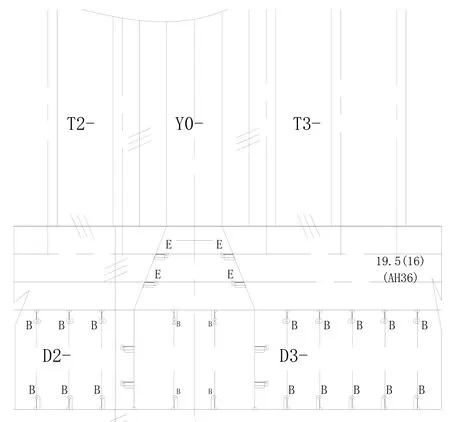

图2 壁墩整体划分到底部分段示意图

2 壁墩位置划分原则

工序前移,减少船舶搭载阶段建造工序;缩短槽型舱壁区域在整个船舶建造过程中建造周期。

表1 CM 节点建造标准

表2 各方案施工项目对比

3 划分方式探索

方案一,壁墩整体划分到底部分段。如图2 所示,方案一中壁墩部件在分段制作阶段与底部分段进行装焊,下CM 节点在分段阶段进行焊接及报验,槽型舱壁中槽壁单独组成横纵舱壁分段,上CM 节点及防积板在搭载阶段槽壁分段与含有壁墩的底部分段合拢后进行施工及报验,搭载阶段装配及焊接基本不需在壁墩内进行,有限空间作业较少,但需搭架辅助才可进行装配及焊接,槽型舱壁上下口需额外增加槽钢加强进行保型。

方案二,壁墩整划分到槽壁分段。如图3 所示,方案二中壁墩部件在分段阶段与槽型舱壁组成横纵舱壁分段,上CM 节点及防积板在分段阶段进行焊接及报验,因槽壁分段在胎架侧造因此壁墩与槽壁组装时不需要额外增加脚手架辅助施工,下CM 节点在搭载阶段待横纵舱壁与底部分段合拢时进行施工及报验,搭载阶段需进行壁墩内部的装配及焊接,含有限空间作业,但不需搭架辅助施工,槽型舱壁下口不需额外增加槽钢加强进行保型。

方案三,将壁墩上下断开,分上下两部分分别带到底部和槽壁分段。如图4 所示,案三中将壁墩分段上下两部分,含壁墩顶板的壁墩部件与槽壁在分段建造阶段进行组装,使得上CM 节点及防积板在分段阶段进行焊接及报验,不含壁墩顶板的壁墩部件与底部分段在分段阶段进行组装,使得下CM节点在分段阶段进行焊接及报验,搭载阶段需进行壁墩内部的装配及焊接,此方案含有限空间作业,但不需搭架辅助施工,槽型舱壁下口不需额外增加槽钢加强进行保型,搭载阶段的全焊透角焊缝改为对接缝且无CM 节点因此很大程度的加快了此类舱壁分段吊装定位。

表3 各方案工时消耗对比

图3 壁墩整划分到槽壁分段示意图

图4 壁墩分上下两分段示意图

4 方案对比分析

三种分段划分方案施工项目对比及消耗工时对比分析,详见表2 和表3。

由表2 及表3 各方案工时消耗对比可以进行分析

得出结论,采用在壁墩中间位置进行分段划分方式优于其他两种常用划分方法,船体装配、焊接、补涂及报验等工作所需消耗工时都有明显的减少。并且,此方案还可以在分段阶段就将壁墩的贯通件安装完毕,符合工序前移的策划思路。

5 结 语

通过上述三类分段划分方式研究探索发现将壁墩分为上下两部分的划分方式可有效减少船坞阶段施工作业,提高了员工工作质量与效率,对于后续新船的分段划分提供了策划依据,实现降本增效目的。