LNG 罐舱综合放样

麦康策 孟浩 房玉石

(广船国际技术中、生产管理中心、总装部)

0 前言

LNG 是Liquefied Natural Gas 的缩写,是天然气的液态型式。天然气的主要成分是甲烷(CH4),还有少量的乙烷(C2H6)、丙烷(C3H8)、丁烷(C4H10)、戊烷(C5H12)和微量的氮气(N2)。液化天燃气无色、无味、无毒、无腐蚀性,从天然气组成成分的化学式可以看出,充分燃烧的天然气只会产生二氧化碳(CO2)和水(H2O),因此,天然气被公认为世界上最干净的化石能源。

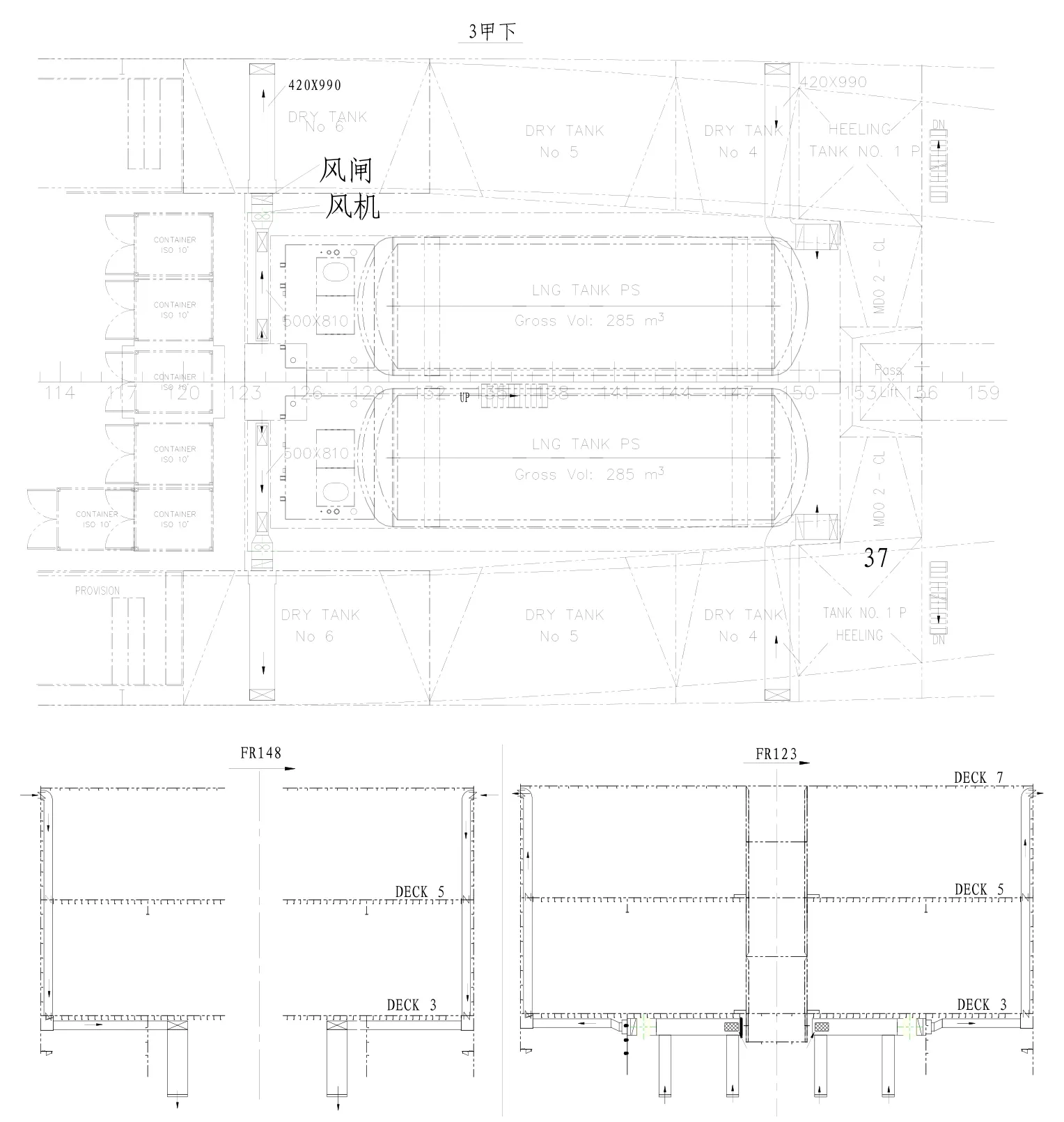

G3020 船(下文简称“本船”)为LNG 和MDO双燃料豪华客滚船,采用为双机、双桨、双舵,入级DNV,挂瑞典旗,本船在3 甲车库下方设置了一个LNG 储存罐舱用以布置LNG 储存罐及相关设备。

1 LNG 特性

液化天然气LNG 的主要成分是甲烷,甲烷的常压沸点是-161.4℃,临界温度为-84℃,临界压力为4.1Mpa 。 在 常 压 下 , LNG 的 密 度 约 为430-470kg/m3(因组分不同而略有差异),燃点约为650℃,热值为 52MMBtu(12MMBtu=2.52×10^8cal),在空气中的爆炸极限(体积)为5%-15%。LNG 是天然气在经净化机超低温状态下(-162℃、常压)冷却液化后的产物,液化后的天然气其体积大大减少,约为气态体积的1/625,LNG 的质量也仅为同体积水的45%左右。

2 LNG 储存系统

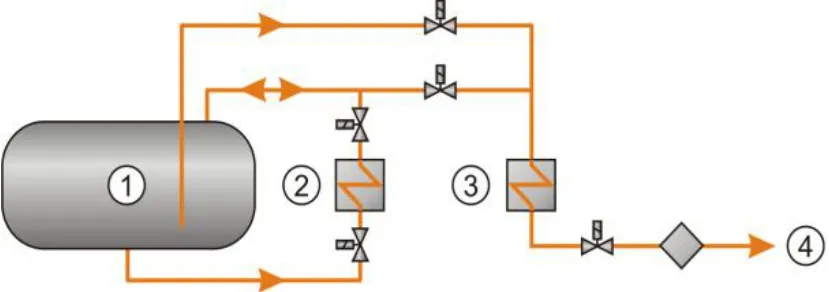

LNG储存系统包含LNG储存罐和蒸发器、阀件、测量仪表,见图1。

图1 LNG 储存系统简图

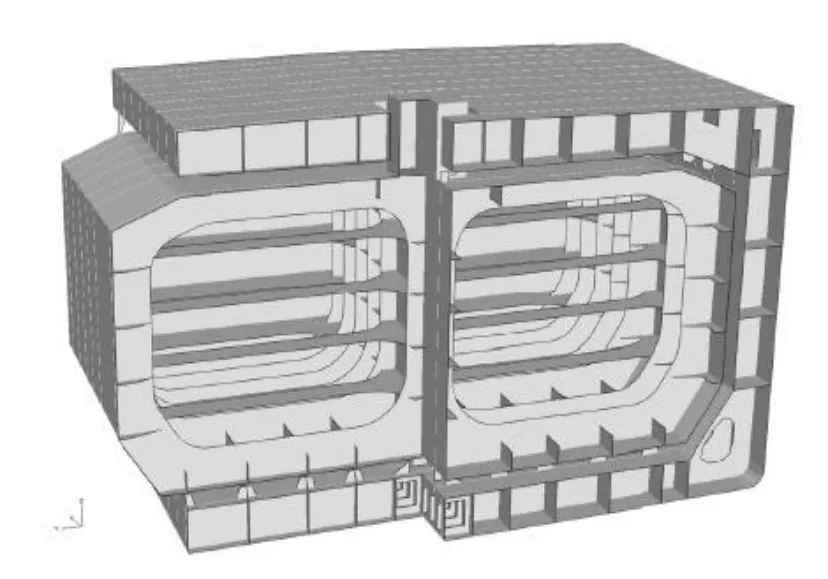

图2 双层真空绝热罐

图3 外包绝热层的压力储罐

图4 “B”形独立液货舱

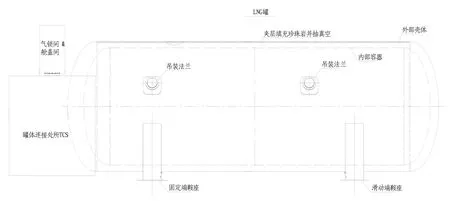

图5 LNG 储存罐

图6 液货船开敞甲板上的LNG 储存罐

图7 客船开敞甲板上的LNG 储存罐

2.1 LNG 储存容器

客滚船上一般有三种独立储存容器方式,分别是C 型独立压力储罐,见图2 和图3,B 型独立储舱及A 型独立储舱,见图4。

根据DNV-GL 船级社PT.5 CH.5 SEC.1 和国际散装运输液化气体船舶构造和设备规则(下文简称IGC code)的描述,A 型独立舱和B 型独立舱都是主要由平面构成,设计蒸汽压力Po(罐顶最大表压,罐体设计压力)都小于0.7bar.C 型独立压力储罐的设计蒸汽压力Po 根据罐体材质,夹层填充方式和储罐规格大小等来计算,该压力一般小于10bar。从能效利用和使用要求来分析,C 型独立压力储存罐更适合本船。该LNG 储存罐由内部压力容器和外部壳体组成,内部压力容器和外部壳体之间填充珍珠岩并抽真空,外壳装备真空安全装置,以防止夹层真空泄漏,压力积聚。内容器和外壳体均使用不锈钢制作,制作后需根据IGC code, 第4 章E 部分4.23.6 的要求对装载液化气体压力容器试验。本船所使用的LNG 储存罐,见图5。

2.2 主气体蒸发器

主气体蒸发器是为主机提供LNG 气体燃料的重要环节,储罐中的LNG 经过加热器进行蒸发和被加热升到适合主机的温度。每当主机使用燃气时,主气体蒸发器都会自动运行。系统主气体蒸发器有两个进口,主体蒸发器通常从储存罐底部接收LNG,当储存罐内部升压过高时,系统将允许气态燃料从储存罐顶部通过主体蒸发器供应气体燃料给主机。主气体蒸发器还包含了透气连接件,压力安全阀,温度监测传感器和压力监测传感器。

2.3 增压蒸发器

增压蒸发器主要用于保持LNG 储存罐内部的压力,当储存罐压力下降得太低,增压蒸发器将会运行,维持储存罐压力在正常水平(6.2-6.7bar)。增压蒸发器还包含压力安全阀及温度监测传感器。

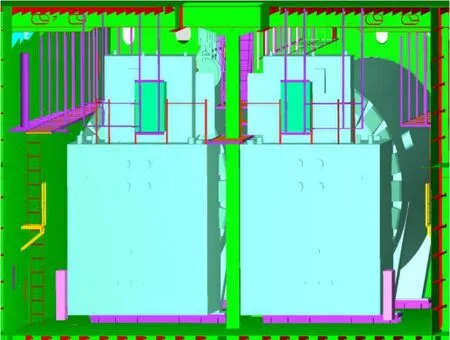

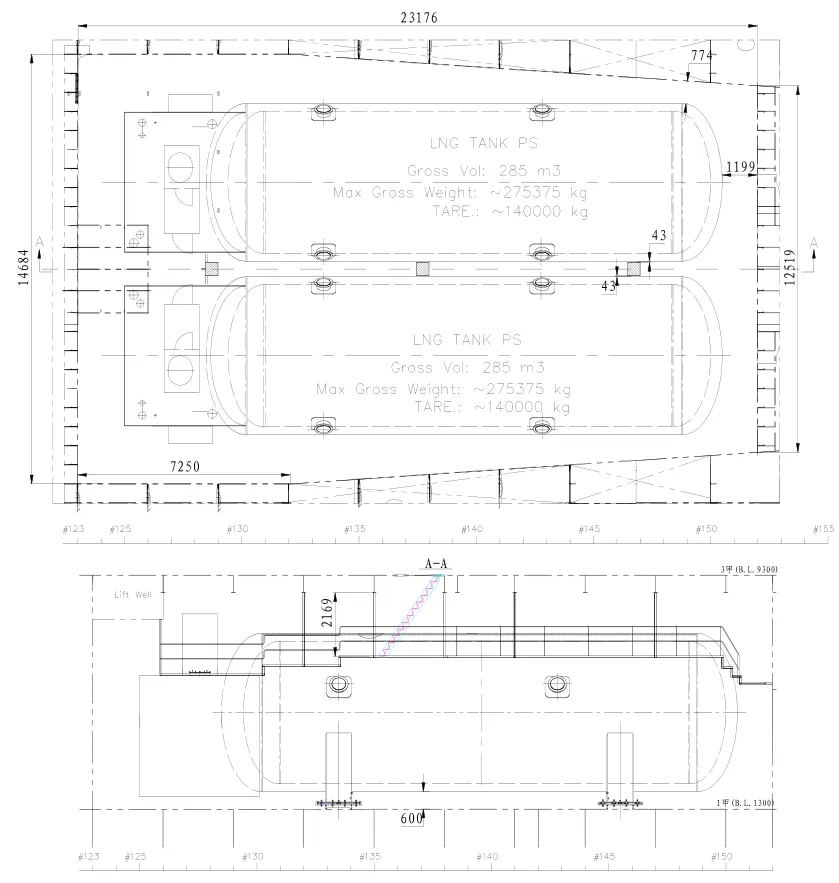

图8 本船LNG 储存罐舱

图9 本船LNG 储存罐的布置

图10 LNG 储存罐顶周围维修通道平台

3 LNG 罐舱设计布置研究

3.1 规范对LNG 储存罐布置的要求

LNG 储存罐可布置在船上的开敞甲板和围闭处所。

LNG 储存罐布置在开敞甲板时,见图6 和图7,按照DNV-GL 船级社Pt.6 CH.13 Sec.3 H400 的要求,储罐中心距离船舷不少于B/5, 对于客船,少于B/5也许可以接受;应保证该位置有足够的自然通风,以防止泄漏气体积聚;还应保证当船舶发生碰撞时,不致于对储罐造成损坏;对于没有储存罐连接处所(Tank Connection Space,下文简称TCS)的LNG 储存罐,与储罐相连的管路接口处存在液体泄漏的地方安装不锈钢承滴盘,若有TCS,该处所需要有每小时8 个换气次数的通风系统。

根据IGC code 第11 章11.3 节的要求,安装在露天甲板上的LNG 储存罐上方可增加喷淋头进行冷却、防火,见图7。

LNG 储存罐布置在围闭处所时,见图8,按照DNV-GL 船级社 Pt.6 CH.13 Sec.3 H500 的要求,LNG储存罐的最大工作的压力不应超过10bar,若超过,需满足其他条件,详见Pt.6 CH.13 Sec.3,H501 的要求;储罐距离船舷不少于B/5 或11.5m(取小值,B值为外板型线到夏季水线中心线),货船若不能满足此距离要求,可送审船检确认;储罐距离船底板不少于 B/15 或 2m(取小值)。

3.2 本船LNG 储存罐布置的研究

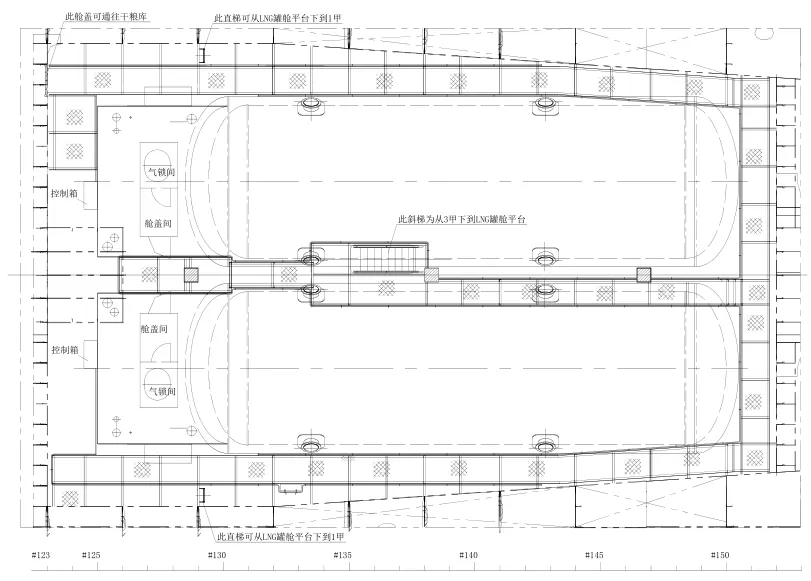

LNG 储存罐所在的处所本船命名为LNG 罐舱,该舱室位于船舶中部靠前,1 甲板上,3 甲板下,舱室纵长23176mm,舱室艉部宽度为14684mm,艏宽度为12519mm,LNG 储存罐的布置距离见图9。经过多番内部研讨和多次跟DNV-GL 沟通,我司终于把2 套LNG 储存罐合理地布置在有限空间的LNG罐舱,并满足了IGC code 第3 章3.5 节的要求和船级社的要求:

(1)和罐体离船体结构(如T 型梁)最小距离为380mm;

(2)曲面罐体表面离船体壁,外板等最小距离为450mm;

(3)平直罐体表面离船体壁,外板等最小距离为600mm;在布置过程中,由于在船舯上存在三根船体支柱(450X450X15mm),罐体离船体支柱最小距离只有43mm,我司无法确定该距离是否需要满足上述要求,经与DNV-GL 船级社沟通后,船级社接受该布置。

图11 LNG 罐舱舱室通风原布置

按照规格书要求,LNG 罐舱在适当高度需要有一层平台通道围绕LNG 储存罐,见图10。以便进入TCS 内部,该平台还能通往位于2 甲板相邻LNG 罐舱的空舱。此外,该平台还可以对一些配备的控制箱、管路、阀件、可燃气体探头、消防设备和通风设备等进行操作或维修保养。按照挂旗国STA 规范要求,日常通道及主通道上方净空需满足2.1m(见图9 A-A 视图),在有限空间的罐舱内布置大量的LNG 双壁管,NG 透气管和其他管路、舱室通风管等,除了需要考虑LNG 管的收缩应力,还需避免布置在维修平台上方2.1m 的范围,经过多番研讨,我司将相关管路不断合理优化,终于满足了使用要求,这也大大提高我司在这一新系统管系的综合布置能力。该平台上有一把斜梯连接到3 甲板,左右各有直梯通道通往1 甲板;该平台亦通往罐舱左舷艉部舱壁设置的一个维修舱口盖(尺寸为700X800),该舱口盖通往干粮库,用于TCS 内的加热交换器(尺寸为~750X500X1750)整体取出经干粮库吊运到3甲板车库后维修。

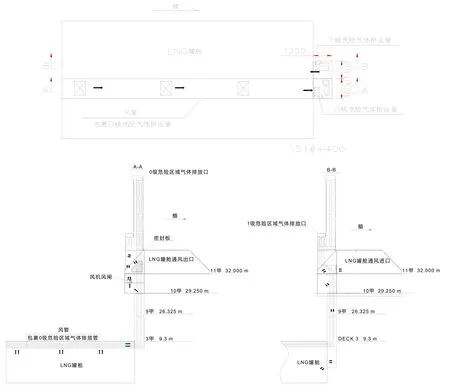

4 LNG 罐舱通风设计

按照规格书的要求,LNG 罐舱的通风次数为12次/hr(IGC code 要求 8 次/hr),LNG 罐舱的舱容为1720m³(该值已扣除LNG 储存罐体积),根据计算公式:

Q=N*Vc

式中Q—— 通风量m³/hr;

N—— 通风次数 次/hr;

Vc—— 汽车车库容积 m³;

计算得出LNG 罐舱需要的通风量为Q=20640m³/hr=2 X 2.86 m³/s

根据上述的计算结果,LNG 罐舱的舱室通风初始布置请见图11,风管将通过两旁舷侧穿过相邻的空舱及3、5 甲车库到达7 甲板下进行通风。该通风主要为艉部机械抽风,艏部自然进风。但根据船级社规范舷侧B/5 破损范围内不建议布置管路和风管,故该方案在和船检再三沟通讨论后只能放弃。

图12 LNG 罐舱舱室通风布置

既然无法从两边舷侧布置风管,只能另辟蹊径,经过多次的讨论和思考,我们决定利用LNG 透气桅,将透气桅一分为二,一部分作为进风通道,一部分作为抽风通道;为了更充分地利用舱室通风和透气桅的作用,也为了节省管材,减轻重量,降低重心,我们决定将0 级危险气体排放管集中放在抽风通道,并把0 级危险气体排放管改为单壁管(按照规范要求,0 级危险气体排放管应为双壁管,且双壁管间的夹层也需通风,风速不应小于3m/s 或者换气次数不应小于30 次/小时),改为单壁管后,风道内风速不应小于3m/s 或者换气次数不应小于30 次/小时,把1 级危险气体排放管集中放在进风通道,具体布置请见图12。

如图12,抽风风道的横截面积(已扣除单壁管管路面积)为1.8 ㎡,整个抽风风道体积约95m³,为若要满足风道内风速不应小于3m/s 或者换气次数不应小于30 次/小时的要求,通风量应为:

Q=1.8X3=5.4m³/s

或 Q=30X95=2850 m³/hr=0.79 m³/s

根据以上计算,风机总风量应为2X2.86 m³/s,方可同时满足LNG 罐舱通风和0 级危险气体排出管通风的要求。由于风机的安装空间限制,并经过和船东协商确认,最后选择了两套2.8 m³/s 风量的风机。

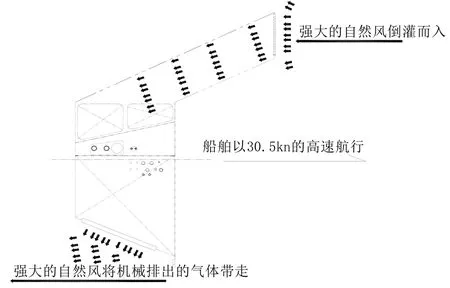

图13 航行中自然风增效

图13 中的LNG 罐舱入风口正对船艏,排风口背离船艏。一般情况下,船舶航行时是船艏正对航向方向的正前方,入风口正对船艏,可以借助船舶航行时的自然风使LNG 罐舱进风顺畅,使得换气效率更高。

实船检查,在LNG 气模态试航航行期间,该舱室通风良好,空气质量让人舒适。

5 结语

通过对LNG 气罐型式,性能要求,船上布置要求(含通风透气)的研究,我司首次在建造船舶上安装并试验使用了LNG 燃料系统,经过试验确认。

本船LNG 罐舱的空间布局满足了人因工程评估及可操作性、可通行性;LNG 罐舱的通风系统满足可行性,安全性;实现了不同系统间的合并利用,同向而行;达到了节能增效,减少重量,降低重心的效果。

总而言之,这次新的尝试,填充了我司乃至全国在滚装船上安装应用LNG 燃料系统的众多重大技术空白,为我司日后建造类似船舶积累了不可或缺的技术经验,更成为了我司对外竞争新船订单的崭新名片。