基于Cognex Designer的对接焊和堆焊焊缝成形尺寸测量方法研究*

薛 彬,孟庆森,褚慧慧,矫爽本

(1.青岛滨海学院山东省高等学校机电工程技术研发中心, 山东 青岛 266555;2.青岛滨海学院机电工程学院, 山东 青岛 266555; 3.青岛中装视觉自动化系统控制有限公司, 山东 青岛 266555)

焊接技术被广泛应用在机械制造、 石油化工、汽车制造、 能源交通、 航空航天、 造船、 核工业以及电子和建筑等行业, 是制造业中的重要工艺环节。 焊接质量的高低直接影响产品质量的好坏, 而焊缝成形尺寸测量是焊接质量检测的主要部分[1]。

1 焊缝尺寸测量方法分析

焊缝尺寸的测量方法有很多, 可分为接触式和非接触式两大类。 接触式一般是指人工检测, 检测工具通常为三坐标测量仪, 该检测方法测量精度不高、 效率较低。 非接触式方法较多, 包括光波干涉法、 CT 射线成像测量法、 机器视觉测量法等, 光波干涉法根据光波干涉原理 (多个光波在空间内相互干涉会产生明暗相间的条纹) 制成, 测量精确度高, 多用于精密测量, 但容易受到外界环境的影响, 且测量范围比较小; CT 射线成像测量法是通过放射X 射线, 再根据透过的射线量进行检测, 在医学上应用比较成熟, 但由于其具有放射性、 计算量大且计算时间长, 很少在工业上应用[2]。

机器视觉检测是近年来兴起的新型检测方法,主要包括栅线投影测相位法、 双目立体视觉法、 激光三角法等。 栅线投影测相位法是通过在检测物体表面进行栅线投影, 进而在焊缝表面获得与高度相对应的相位值来进行测量的; 杨杰[3]利用投影光栅相位法进行了物体表面三维轮廓尺寸测量的研究。双目立体视觉法根据人眼立体成像原理设计, 通过两个摄像机从不同角度拍摄物体, 然后进行图像合成, 得到三维图像, 由此衍生出多目视觉检测法,该方法后期图像处理非常复杂; 张鹏贤等[4]针对埋弧自动焊平板堆焊焊缝提出了一种基于双目视觉的焊缝成形评判方法。 激光三角法是目前被普遍认可, 且应用比较广泛的一种行之有效的检测方法,它借助激光器发射结构光到焊缝上, 焊缝相对视觉系统要做相对匀速运动, 即结构光要匀速扫描焊缝, 再经图形处理得到三维信息; 伏喜斌等[5]利用激光三角法提出了一种角焊缝外形尺寸检测方法;近年来, 根据激光三角法原理推出的3D 视觉传感器越来越多, 它集2D 相机和结构光发射器于一体。

2 焊缝测量硬件系统搭建

2.1 试验材料和设备

试验材料选用304 不锈钢板堆焊和Q345E厚钢板对接焊, 304 不锈钢板尺寸为 150 mm×100 mm × 5 mm; Q345E 钢 板 尺 寸 为 300 mm ×100 mm×12 mm。

焊接设备包括FANUC R-0iB 型焊接机器人、FANUC R-30iB Mote 型机器人指令控制系统, 山东奥太Pulse MIG-350 型焊接电源、 直径为1.0 mm的ER50-6 型焊丝、 80%Ar+20%CO2焊接气体。

视觉检测设备包括康耐视DS1100 系列3D 位移传感器、 VEXTA PK569-NA 步进电机、 KH-01型步进电机控制器、 滚轴丝杠直线位移平台、 摄像机固定支架、 24 V 直流电源、 装有Cognex Designer2.5 视觉工具软件的千兆以太网计算机。

2.2 试样制备

焊接时将材料表面打磨干净, 放在操作台上,用夹具夹紧, 防止焊接过程中发生移动; 使用示教器编写指令控制FANUC 焊接机器人完成对304 不锈钢板的直线堆焊和对Q345E 钢板的对接焊。 程序包括焊接前的安全位置点设置、 焊接起始位置点、 焊接开始命令、 焊接速度设置、 焊接结束命令、 焊接完成后安全点设置, 焊好的试样见图1[6]。

图1 焊接试样实物

2.3 焊缝检测系统搭建

视觉传感器DS1100 固定在支架上, 它集成了2D CMOS 传感器和线激光发射器, 并通过以太网连接到计算机; 步进电机安装在直线运动平台上,它由连接的步进控制器进行控制; 编码器安装在电机轴上, 并连接到DS1100 的输入端反馈速度信息。视觉检测系统结构见图2[7]。

图2 视觉检测系统结构图

3 图像处理系统设计

3.1 系统连接

在具有千兆以太网口的计算机上先安装Vision-Pro 9.0, 再安装 Cognex Designer 2.5, 计算机和 DS视觉传感器通过以太网方式通信。

打开 GigE Vision Configuration Tool, 在列表中查找DS1100, 并选择它, 如果查不到需重新检查电源和网络连接。 然后配置DS 视觉传感器的IP 地址, 使DS 相机与计算机在同一子网下, 并关闭防火墙; 在网络配置时, 设置巨型帧 (MTU) 到最大值 9014 字节, 并使能 eBus Universal Pro 驱动。

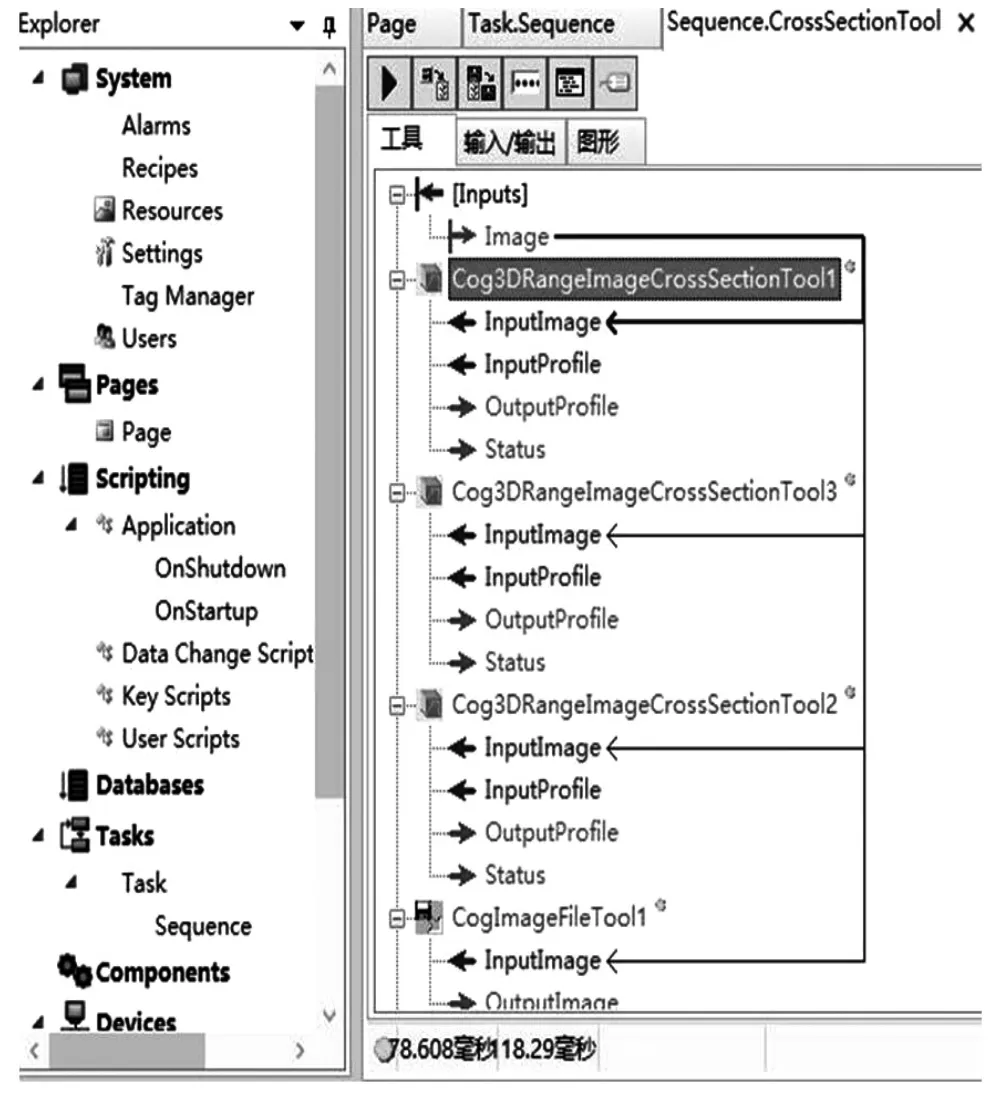

打开 Cognex Designer 2.5, 建 立项目 , 选择DS1100, 添 加 Cog3DRangImageCrossSectionTool 和CogImageFileTool, 并将图像源连接到它们的输入图像, 见图3[8]。

图3 图像连接

在 Sequence 中 添 加 s3d_Acquire, fixturing, CrossSectionTool, 并建立有效连接, 见图4。

图4 工具连接

3.2 运动系统设计

打开3D 相机运行向导, 设置激光模式为闪光, 在运动输入类型中选择 “编码器”, 并根据编码器进行参数设置。 曝光时间设为3.0 ms, 探测灵敏度 0.511, 运动速度 2 mm/s, 行频为 18.18 Hz,扫描长度 22.4 mm, 2800 pixel, X 缩放 0.11 mm/pixel, Y 缩放 0.008 mm/pixel, 分辨率为 1 倍, 每行步进数为4。

将焊件放置在运动平台上, 启动电机, 使焊件沿直线进行匀速运动, 线激光器扫描焊缝。 同时在Designer 中点击运行按钮, 开始捕捉图像, 并生成3D 效果, 见图 5。

4 焊缝尺寸测量

图5 图像处理生成焊缝图

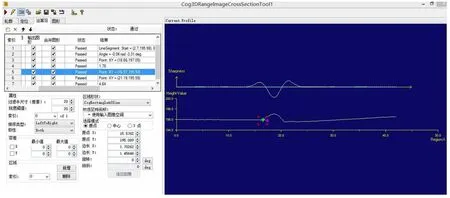

测量之前要先选择一个位置截取焊缝的横截面, 然后打开CrossSectionTool 进行测量。 测量时,首先使用拐点工具框选图中拐点, 确定焊缝左右两侧边缘点a, b, 然后使用点与点之间的距离测量工具, 测得 a, b 之间的距离, 即焊缝宽度 W; 再使用线段工具框选图中焊缝两侧线段, 自动拟合成一条直线L; 使用顶点工具框得到焊缝顶点c; 使用点与线段之间的距离测量工具测得c 与L 之间的距离, 即焊缝余高H。 对接焊的尺寸测量见图6。

图6 对接焊尺寸测量

5 测量结果验证

使用机器视觉检测系统对焊件进行非接触光学检测后, 在测量横截面位置将Q345E 对接焊焊件和不锈钢堆焊焊件锯开, 观察其真实横截面, 并与机器视觉检测系统检测的焊件横截面图进行对比。另外, 用三坐标测量仪对截断处焊缝尺寸进行人工测量, 并将多次人工测量结果与视觉测量结果进行对比。 对比结果表明, 焊缝宽度误差值均不超过0.5 mm, 偏差率均小于3%, 焊缝余高误差值均不超过0.3 mm, 偏差率均小于5%, 说明该视觉检测系统准确性较好, 而且检测时间仅为人工检测的1/100, 检测效率大大提高。

6 结论

该系统采用FANUC R-0iB 型焊接机器人完成样件Q345E 钢板的对接焊和304 不锈钢板的堆焊,然后通过康耐视DS1100 系列3D 位移传感器结合步进电机搭建视觉检测系统, 借助Cognex Designer 2.5完成了图像处理系统设计, 形成了焊缝的三维图形, 并在横截面完成焊缝尺寸的测量。 为了检验该视觉检测系统的性能, 将焊件沿横截面锯开后进行多次人工测量, 并与检测结果进行对比, 结果表明使用该视觉检测系统得到的测量结果误差符合标准要求, 且测量效率大幅提高。