微囊型甲醛捕捉剂对薄木饰面人造板甲醛释放量的影响

秦香,刘玉,许艺馨,吴淋,黄克俭,黄佳琪,王巍聪

(东北林业大学材料科学与工程学院,哈尔滨 150040)

当前,室内环境已成为影响人类身体健康的五大环境因素之一[1]。在室内众多的污染物中,对人体影响最明显的物质就是甲醛,其已被世界卫生组织确定为致癌和致畸形物质,而人造板作为室内用材中使用最普遍的一种材料,由其所释放的甲醛被认为是造成室内甲醛污染的主要元凶[2-3]。人造板中的甲醛释放主要来自于胶黏剂中未能参与反应的游离甲醛以及热压时未完全固化产生的部分甲醛,此外,人造板在使用过程中的结构降解也会产生少量的甲醛。目前,针对低甲醛释放的脲醛树脂胶的研究还在进一步完善中[4]。

人造板中甲醛释放造成的室内空气污染是一个长期的、累积的过程,其甲醛的释放会受到环境温度、湿度等外界条件的改变而处于一个动态的平衡状态,因此,如何开展对甲醛的长期控释引起了广泛的关注[5-6]。目前,对室内甲醛的控释主要分为两个方面:一是对产生甲醛的源头进行控制;二是减少空气中的游离甲醛浓度。常用的治理方法主要有自然通风净化、物理吸附技术、臭氧空气净化、半导体光催化氧化技术等[7]。臧鹏[8]以TiO2⁃活性炭纤维对室内甲醛进行处理发现,其在短期内对低浓度的甲醛降解效率可达99%;倪守领等[9]利用氨对人造板进行降醛处理,取得了可观的成果;周定国[10]通过在胶黏剂中添加捕捉剂可以降低刨花板的甲醛散发能力,且对板材的主要物理力学性能没有负作用;史福宝等[11]在E1级刨花板生产的基础上,不改变原生产工艺条件,添加甲醛捕捉剂5.5~7.5 kg/m3,使刨花板达到E0级板的要求。在国外,微胶囊技术在各领域的应用发展迅速,使用微胶囊技术对木材防腐剂进行包覆能有效控制木材防腐剂的释放,降低其对环境的污染[12-13]。Frederiksen 等[14]制造出了可通过生物降解达到环保效果的微胶囊。

笔者拟将甲醛捕捉剂进行微胶囊化处理,将微胶囊环保、长效等优点与可实现甲醛降解的甲醛捕捉剂有效地结合,并将其应用于饰面人造板的生产中,使其对人造板的甲醛释放起到长期的作用效果。本研究以尿素和乙基纤维素为壁材,采用溶剂蒸发法制备微胶囊,通过探讨乳化剂的类型、芯壁比等因素对微胶囊的芯材负载影响,挑选较优的合成工艺制备微胶囊,并利用该微胶囊对饰面人造板进行处理,考察微囊型甲醛捕捉剂对饰面板甲醛释放的长期控制效果。

1 材料与方法

1.1 试验材料与仪器

桦木(Betula platyphyllaSuk.)薄木,厚度0.2 mm;5 层杨木胶合板,密度0.7 g/cm3。尿素购于中海油天野化工;司班60、丙酮、乙酰丙酮(质量分数99%)购于天津市光复精细研究所;甲醛购于丹东市龙海试剂厂;十二烷基硫酸钠购于天津市科密欧化学试剂有限公司;乙酰胺(质量分数98%)购于上海试剂四厂;脲醛树脂胶黏剂(实验室自制,固含量65%)。

722N 型可见光分光光度计,上海仪电分析仪器有限公司;PL2002 型电子分析天平,上海浦春计量仪器有限公司;HH⁃D4 型数显恒温水浴锅,金坛市双捷实验仪器厂;数显高速分散均质机,上海标本模型厂;XSZ⁃4GA 型光学显微镜,北京西湾光电科技有限公司;JSM⁃7500F 型扫描电镜,日本电子株式会社;100,200 和500 mL 烧杯、50 mL 容量瓶、10 mL 量筒、三颈烧瓶。

1.2 试验内容与方法

1.2.1 微胶囊的制备

采用精密分析天平准确称取2.0 g 乳化剂(司班60/十二烷基硫酸钠)、2.5 g 乙基纤维素(EC)置于盛有200 mL 去离子水的烧杯中,在60 ℃恒温水浴中搅拌40 min 至体系分散均匀,然后将烧杯置于冷水浴中冷却一段时间,形成连续相。按照芯壁材(尿素为芯材、乙基纤维素为壁材)质量比为1∶1和3∶1的比例称取一定质量的尿素,并分散于盛有100 mL 二氯甲烷的烧杯中,以1 000 r/min 的分散速度搅拌0.5 h,形成分散相。将分散相缓慢加入到连续相中,并升温至35 ℃,保温搅拌3 h;然后将体系温度升高到57 ℃,保温搅拌1 h;冷却至室温后过滤,并使用正己烷洗涤5 次,最后在50 ℃真空烘箱中干燥48 h 后备用。

1.2.2 微胶囊处理饰面人造板的制备

挑选无缺陷的薄木作为饰面材料对5 层胶合板基材进行饰面处理,试验用胶黏剂为脲醛树脂胶黏剂。将上述采用不同工艺制备的尿素微胶囊以2%的质量比与胶黏剂进行混合后,以150 g/m2的施胶量涂覆在基材上,并在热压温度为120 ℃,热压压力2 MPa,热压时间90 s 的条件下进行贴面热压。热压后,试件在室温下平衡陈放处理48 h 后进行性能测试。

1.3 微胶囊的性能测试及表征

1.3.1 微胶囊负载量及负载效率测试

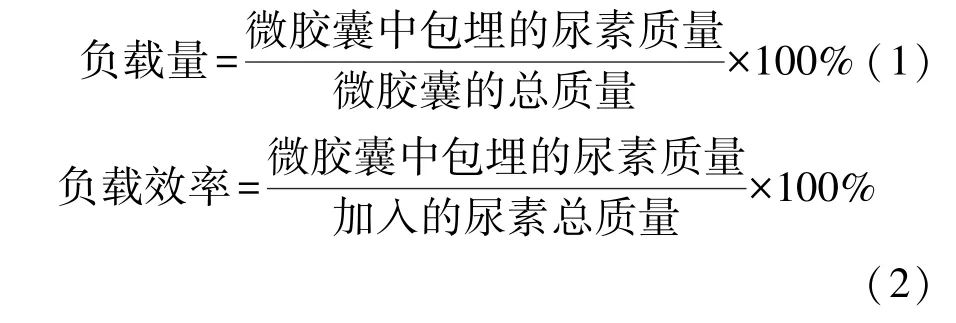

将上述制备的微胶囊烘干处理24 h 后倒入研钵内研碎,精确称取0.100 g 的样品置于装有50 mL 蒸馏水的烧杯内浸泡溶解。取10 mL 溶解滤液于比色管中,加入10 mL 二甲氨基苯甲醛(PDAB)显色剂,震荡摇匀10 min 后,用可见光分光光度计在426 nm 处测量吸光度,计算溶液中的尿素浓度。用计算得到的尿素浓度乘以稀释倍数,可得微胶囊中包埋的尿素质量,则微胶囊负载量和负载效率的计算如式(1)和(2)所示:

1.3.2 微胶囊对甲醛水溶液的降解测试

将0.1 g 微胶囊置于50 mL 容量瓶中,加入质量浓度为1 mg/L 的10 mL 甲醛溶液后在室温条件下静置。在静置处理30,90,180 min 后取样,利用可见光分光光度法测定甲醛溶液的浓度,并计算降解效率。

1.3.3 薄木饰面板的甲醛释放量测试

参照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》测定薄木饰面板的甲醛释放量。测试前将饰面板试样裁边,并利用铝胶带封边,使试样的最终暴露面积为450 cm2。称取100 mL 蒸馏水放入干燥器的结晶皿中,然后分别放入未经处理的薄木饰面板和经过不同微胶囊处理的薄木饰面板。密封放置24 h 后,从各结晶皿中分别取出10 mL 液体放入比色管中,分别加入10 mL乙酰胺和10 mL 乙酰丙酮震荡摇匀;在60 ℃水浴中加热10 min 后取出晾置;然后采用可见光分光光度计测定溶液的吸光度。通过式(3)计算甲醛浓度(c):

式中:f为标准曲线的斜率,mg/mL;As和Ab分别为反应溶液和空白液的吸光度;A为试件表面积,cm2。

为评价微胶囊处理对饰面板甲醛释放量的影响,在试验过程中平行进行未处理材测试,并且在试材测试的第1,5 和20 天后再次进行甲醛释放量的测定,以评价微胶囊对饰面板甲醛释放的短期及长期作用效果。

1.3.4 尿素微胶囊的形貌表征

将不同工艺条件下制备的微胶囊分别固定在载玻片和扫描电镜样品台上,采用光学显微镜和电子显微镜在500,1 000,7 500 倍数下对其微观结构进行观察。同时,为进一步了解微胶囊在饰面板中的分布及存在状态,本研究对采用微胶囊处理的薄木饰面板切面的微观形貌进行扫描电镜观察,分析尿素微胶囊对饰面板中甲醛释放控制的作用机理。

2 结果与分析

2.1 合成工艺对微胶囊性能的影响

2.1.1 微胶囊的负载量及负载效率分析

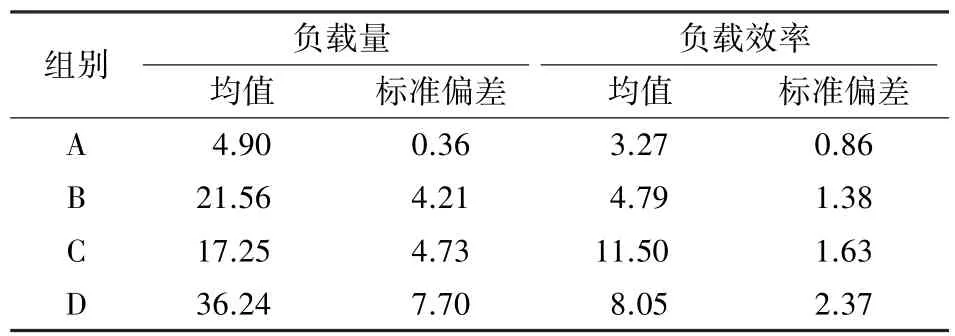

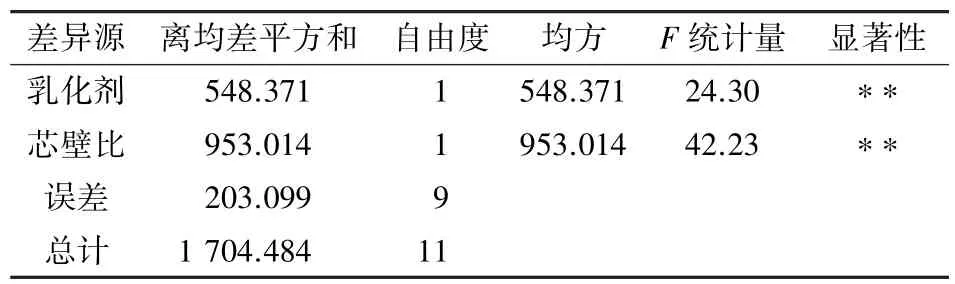

本研究通过改变芯壁比和乳化剂类型制备尿素微胶囊,即以司班60 为乳化剂、芯壁比1∶1(以下称为A 组);司班60 为乳化剂、芯壁比3∶1(以下称为B 组);十二烷基硫酸钠为乳化剂、芯壁比1∶1(以下称为C 组);十二烷基硫酸钠为乳化剂、芯壁比3∶1(以下称为D 组)的条件制备尿素微胶囊,获得的微胶囊负载量及负载效率如表1 所示,乳化剂和芯壁比的方差分析见表2。

表1 不同工艺下的微胶囊负载量及负载效率Table 1 The loading ratio and efficiency of microcapsules under different technology %

表2 乳化剂和芯壁比的方差分析Table 2 Variance analysis of emulsifier and core⁃wall ratios

从试验结果(表1、2)可以看出,利用溶剂挥发法制备尿素为芯材、乙基纤维素为壁材的微胶囊时,改变微胶囊的芯壁比及乳化剂的类型,对微胶囊芯材的负载量有着明显的影响,尿素微胶囊的负载效率范围为3.27%~11.50%。采用十二烷基硫酸钠作为乳化剂制备的微胶囊相比司班60 乳化剂制备的微胶囊的芯材负载量及负载效率均较高,其芯材负载效率为17.25%~36.24%。以司班60 为乳化剂制备微胶囊,当芯壁比为1∶1时,其芯材负载量较低,仅为4.90%,提高芯材比例至芯壁比为3∶1时,负载量明显提高至21.56%。采用十二烷基硫酸钠作为乳化剂制备微胶囊时可同样发现,提高芯材比例能够明显增加芯材的负载量。乳化剂作为一种双亲分子,具有一个亲油端及一个亲水端,在体系中,十二烷基硫酸钠的亲水亲油平衡值(HLB 值)大于司班60,说明十二烷基磺酸钠亲水性更强。因此,以其作为乳化剂制备的微胶囊在水溶液分散体系中的分散能力大于司班60,这可以提高尿素溶解在分散相中的效率,表现出较强的乳化能力。

2.1.2 微胶囊对甲醛水溶液的降解效率

将上述采用4 种工艺条件制备的尿素微胶囊0.1 g 分别添加到10 mL 质量浓度为1 mg/L 的甲醛水溶液中,并在溶解30,90,180 min 后进行甲醛水溶液的质量浓度测试,试验结果如表3 所示。

表3 不同尿素微胶囊处理甲醛水溶液的质量浓度Table 3 Mass concentration of formaldehyde in aqueous solution treated with different urea microcapsules mg/L

从试验结果可以看出,与未添加微胶囊的甲醛水溶液相比,添加微胶囊的甲醛水溶液的质量浓度明显较低,添加微胶囊的样本在放置30 min 后,甲醛水溶液平均降解率分别为27.6%,42.9%,33.9%,47.7%;在放置180 min 后,甲醛水溶液平均降解率分别为29.7%,47.0%,36.3%,48.7%。可以看出,随着时间的推移,微胶囊对甲醛水溶液的降解持续进行,但趋势渐渐平缓。这主要是由于随着时间的延长,被包裹的芯材尿素通过小孔洞和缝隙持久缓慢地释放出来,与甲醛溶液发生反应;同时,游离甲醛也可通过缝隙和小孔洞渗入微胶囊中与芯材尿素发生反应,进而降低甲醛的浓度,达到缓慢的降醛作用。

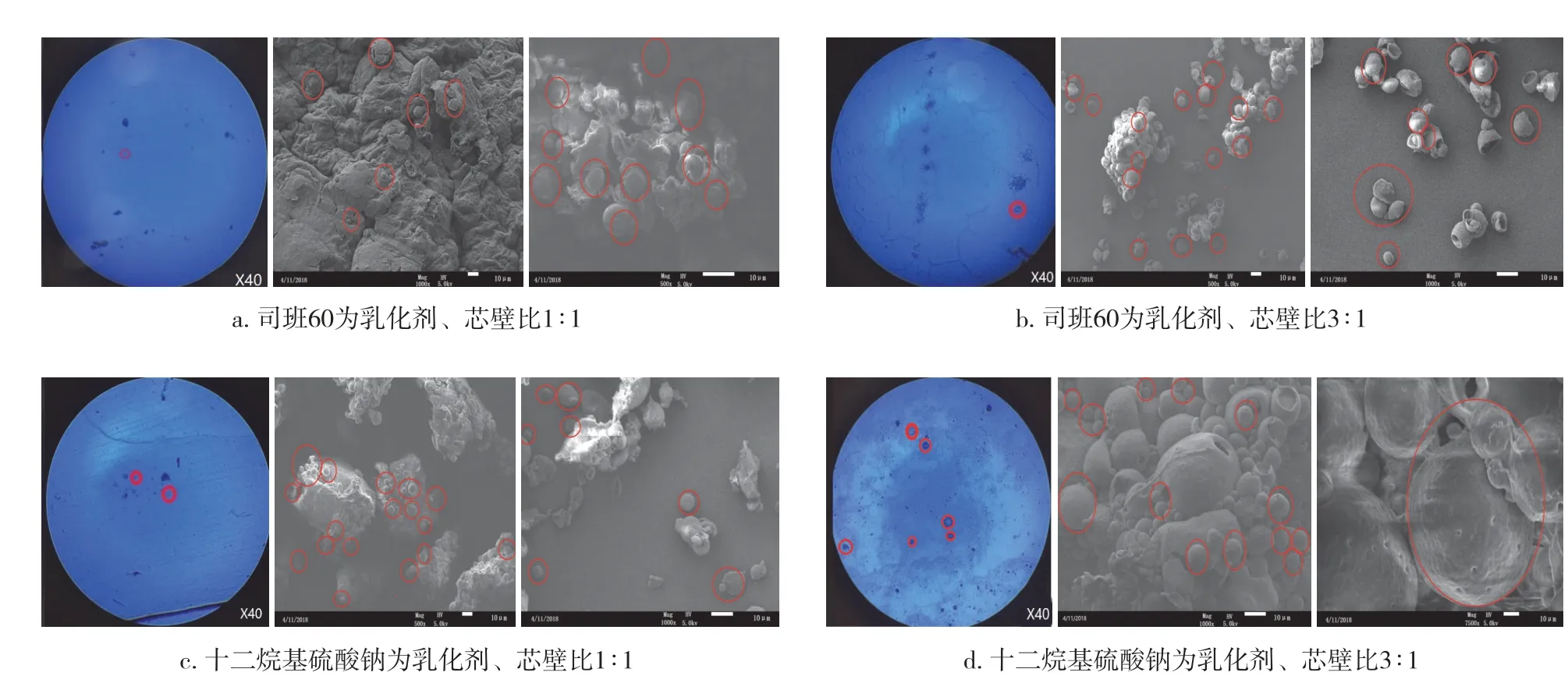

2.1.3 微胶囊微观形貌表征

微胶囊表观形貌对芯材与甲醛的作用效果具有重要影响[15]。若壁材无法包覆芯材或表面孔隙过大,会使芯材过快消耗,达不到长期控制的效果;若壁材没有孔隙,则芯材无法释放,亦达不到作用效果。本试验利用光学显微镜和扫描电子显微镜对试验得到的不同条件下制备的尿素微胶囊进行表面形貌表征,结果如图1 所示。

从图1 中的微胶囊成囊数量来看,以十二烷基硫酸钠为乳化剂制得的微胶囊的数量在视野范围内多于以司班60 为乳化剂制得的微胶囊,并且在溶液中的分散更为均匀。采用相同的乳化剂进行乳化分散制备微胶囊时,随着芯壁比增大,微胶囊成囊数量也呈现增多的趋势,这主要是由于十二烷基硫酸钠的HLB 值大于司班60。从理论上看,HLB 值越大,亲水性越强,所以在以水为主要溶剂的溶液中能够更好地融合,使微胶囊在溶液中更加分散。

同时,从图1 中可以观察到,以司班60 为乳化剂制备的微胶囊之间有明显的粘连现象。当提高芯材的比例时,虽然黏连现象有所改善,但单个微囊的整体成球性并不理想,壳壁有凹陷的情况发生。当采用十二烷基硫酸钠做乳化剂制备微胶囊时,能够形成明显的球状微胶囊,微胶囊的黏连现象有所改善,视野中有单个结构完整的球状微胶囊存在于体系中。此外,在微胶囊表面存在一些细小的孔隙,这些孔隙通道可以使板材内的甲醛气体分子随着水蒸气的迁移进入到微胶囊内部,从而与内部的尿素发生作用,进而达到降解甲醛的目的。同时,采用司班60 为乳化剂、芯壁比为1∶1时制备的微胶囊,其粒径分布范围为9.50~20.98 μm,平均粒径为15.44 μm;提高芯壁比至3∶1时,粒径分布范围为13.12~20.50 μm,平均粒径为20.03 μm。以十二烷基硫酸钠为乳化剂、芯壁比1∶1时制备的微胶囊粒径范围为10.25~26.25 μm,平均粒径为16.69 μm;当提高芯壁比至3∶1时,粒径分布范围为9.58~41.05 μm,平均粒径为17.62 μm。

图1 不同原料制备的微胶囊Fig.1 Microcapsules prepared with different raw materials

2.2 微胶囊对饰面板甲醛释放量的影响

2.2.1 微胶囊处理饰面板的甲醛释放量

对采用尿素微胶囊处理的薄木饰面板与未经微胶囊处理的薄木饰面板进行甲醛释放量的测定,结果如图2 所示。

图2 饰面板甲醛释放量的变化Fig.2 Changes of formaldehyde emission from decorative panels

在饰面板热压陈放处理后的第1 天进行甲醛释放量的测定发现,未进行微胶囊处理的薄木贴面板其平均甲醛质量浓度为1.74 mg/L,超出可以室内直接使用的E1级别标准(1.5 mg/L)。采用微胶囊处理的薄木饰面板其甲醛释放量相对较低,其中,以十二烷基硫酸钠为乳化剂、芯壁比为3∶1制备的微胶囊处理下饰面板的甲醛释放量为1.13 mg/L,是未处理板材的64.9%。而且随着饰面板陈放时间的延长,甲醛释放量持续降低,在对饰面板陈放20 d 后进行甲醛释放量的测定中发现,以十二烷基硫酸钠为乳化剂、芯壁比3∶1条件制得的微胶囊处理薄木饰面板甲醛释放量降低得最多,达到0.75 mg/L。

为分析微胶囊的加入对饰面板甲醛释放量是否有显著性影响,对试验数据进行方差分析,结果如表4 所示。从方差分析结果可以看出,采用微胶囊处理饰面板对板材内的甲醛释放水平有显著影响,而且这一影响不仅表现在短期内,还会长期发挥显著的作用。此结果与段红云[16]采用三聚氰胺微胶囊改性胶黏剂进行人造板的甲醛控释研究一致,都可以通过微胶囊芯材材料与体系中的游离甲醛作用,达到抑制甲醛释放的功效。人造板中的游离甲醛释放可以看作是在材料内部多尺度孔隙结构中的传质扩散迁移,将甲醛捕捉剂添加到表面饰面层中,使得游离甲醛在向外界扩散的过程中需穿透饰面阻隔层才可到达空气接触面。而在此过程中,微胶囊的表面孔隙结构为游离甲醛的迁移提供了路径,增加了其与芯材作用而降解的条件,同时,微胶囊存在的传质体系中传质阻力变大,也延缓了甲醛的扩散速率,饰面板材表现出较低的甲醛释放现象。

表4 甲醛释放量方差分析Table 4 Variance analysis of formaldehyde emission

2.2.2 微胶囊处理饰面板微观形貌的表征

为进一步了解微胶囊在饰面板中对甲醛控释的作用情况,对饰面层的微观形态进行扫描电镜分析,结果如图3 所示。

图3 不同原料制备的微胶囊SEM 图Fig.3 SEM images of microcapsules prepared with different raw materials

由图3 可以看出,采用司班60 为乳化剂制备的微胶囊在饰面层中,其球形结构基本被破坏;而采用十二烷基硫酸钠为乳化剂制备的微胶囊表观结构相对稳定,仍有部分球状结构的微胶囊被保留下来,但由于乙基纤维素壁材本身的囊壁强度不高,留存的微胶囊表面相对粗糙,原有的褶皱、缝隙和细小孔洞的界限不清晰,但并不影响微胶囊内部的尿素通过这些缝隙和孔洞缓慢释放,进而与人造板中的游离甲醛发生作用。当芯壁比为3∶1时,更多的微胶囊芯材保留在饰面层中,这有利于其对饰面板中的甲醛进行有效降解,而拥有稳定性结构的微胶囊将会对甲醛的控释起到更明显、更持久的作用。

3 结论

本试验采用不同工艺合成微囊型甲醛捕捉剂,并通过与胶黏剂混配的方式将其应用到薄木饰面板中,得到能够有效降低甲醛释放的薄木饰面板。在采用溶剂蒸发法制备以尿素为芯材、乙基纤维素为壁材的微胶囊时,以十二烷基硫酸钠为乳化剂,控制芯壁比为3∶1获得的微胶囊芯材负载量最高,为36.24%,其对甲醛水溶液的降解效率在180 min内可达48.7%。该工艺得到的微胶囊整体呈现出良好的球状结构,表面形成的褶皱、缝隙和细小孔洞能够让芯材中的甲醛捕捉剂更好地与游离甲醛作用。采用该微胶囊对薄木饰面板进行处理,可实现对饰面板中的甲醛释放达到有效的控释。相比于未处理板材,该微胶囊处理饰面板在1 d 的甲醛释放量仅为1.13 mg/L,在20 d 后其控释效果依然明显,仅为未处理板材的56.9%。

采用微囊型甲醛捕捉剂对饰面人造板进行处理,可利用胶囊壁材表面的孔隙通道使游离甲醛与芯材物质逐步作用,进而达到对饰面板中甲醛的控释,而且在长期的放置、使用过程中能够持续发挥作用,达到降低室内空气中甲醛浓度的目的。