双筒式汽车液压减振器异响诊断

(哈尔滨工业大学 (威海)汽车工程学院, 山东 威海 264200)

引言

异响问题一直是减振器行业的技术难题之一,国产减振器因异响问题产生的索赔金额占总索赔金额的50%~60%。车辆中广泛使用的双筒式液压减振器的结构决定了它在复原、压缩循环工作过程中,内部会产生振动冲击,进而产生噪声,较为严重的噪声称为异响[1]。国内外对减振器异响多有研究,美国MTS公司对减振器单体进行研究,认为异响及其来源分为三类[2]:缸筒内液压油流过阀体时产生的流动噪声; 活塞在行程换向时阀片的开启和关闭产生的机械噪声;因零部件加工缺陷、装配误差以及油品恶化等引起的其他异响。鲁卡宁(Луканин, В.Н.)等[3]认为异响是由储油缸和活塞杆产生的较高频率(200~1000 Hz)振动引起的。单宝峰等[4]将减振器异响按来源分为四类:摩擦撞击异响、共振异响、气体异响和截流异响。舒红宇等[5]认为不存在没有噪声的减振器,异响件与正常件振动波形相似,但峰值频率不同;同时他还认为减振器的结构噪声发生在活塞杆在复原和压缩行程换向过程中,频率范围在100~450 Hz。

目前对于减振器异响问题的研究方法主要有:柳文健等[6]将试验数据与仿真模型的示功图、速度特性和活塞杆轴向加速度对比,进行了置信度的检验。汪明明[7]和何联格[8]建立异响减振器有限元模型,采用流固耦合的方法进行仿真分析。王祥等[9]对减振器进行力锤模态试验,发现活塞杆-活塞-活塞杆外接套组件的固有频率与异响频率最为接近。

国内外研究学者提出的减振器异响问题多为机械噪声[10]和共振异响[11],车辆在某些工况下导致减振器高频振动,当振动频率达到减振器的固有频率时振幅急剧增加,发生共振现象,产生噪声并传递到车内[12-13]。为此,本研究以国内某车型的减振器的共振异响问题为研究对象,设计了台架试验和主观评价试验,试验数据进行时域和频域分析,并对该型号减振器进行三维建模及模态分析,仿真结果与试验结果对比,分析产生共振异响的来源和共振频率,对理解减振器异响产生机理,寻求减振器异响的控制策略有一定的意义。

1 研究技术路线

根据研究目的,确定以国内某车型双筒式液压减振器异响问题为研究对象,通过台架试验和主观评价试验诊断出存在异响的减振器及发生异响的频率。在Catia中对该型号减振器进行三维建模,利用ANSYS Workbench 求解活塞杆和底阀在各阶模态下的固有频率。最后,比较仿真结果和试验数据的振动峰值频率,发现活塞杆组件的固有频率与减振器发生异响的振动峰值频率相吻合,得出减振器工作过程中活塞杆组件的振动是异响的来源,图1是减振器异响诊断试验研究技术路线图。

2 减振器异响试验研究

2.1 MTS台架试验

在双筒式液压减振器异响发生机理研究中, 室内台架试验方法应用最为广泛。采用的美国MTS减振器试验台架,如图2所示。对质保部门提供的返修减振器和同型号新减振器进行编号(返修件:1,2…30;新减振器:102,103),将减振器装夹固定在MTS试验台上,试验过程中减振器去掉防尘罩,垂向安装。PU探头安装在固定于试验台架前的机械臂上,调整PU探头距离减振器外缸筒壁面约3 mm,2个三向加速度传感器分别固定在减振器上下吊环处。采集振动加速度信号的24通道数采和采集PU信号的4通道数采分别与测试电脑连接。

图1 减振器异响研究技术路线图

图2 减振器异响试验台

激振方式为减振器上端固定,下端施加正弦激励。激振频率为1~15 Hz,振幅取4 mm,即激振行程为8 mm。2个三向加速度传感器采集活塞杆轴向振动加速度信号。试验中引入了PU探头:1个传统的麦克风(P探头)和1个声波质点速度通道(U探头)。在声场中,U探头可测得垂直于探头平面的质点速度同时滤掉其他方向的声音,能有效隔离环境噪声。

2.2 主观评价试验

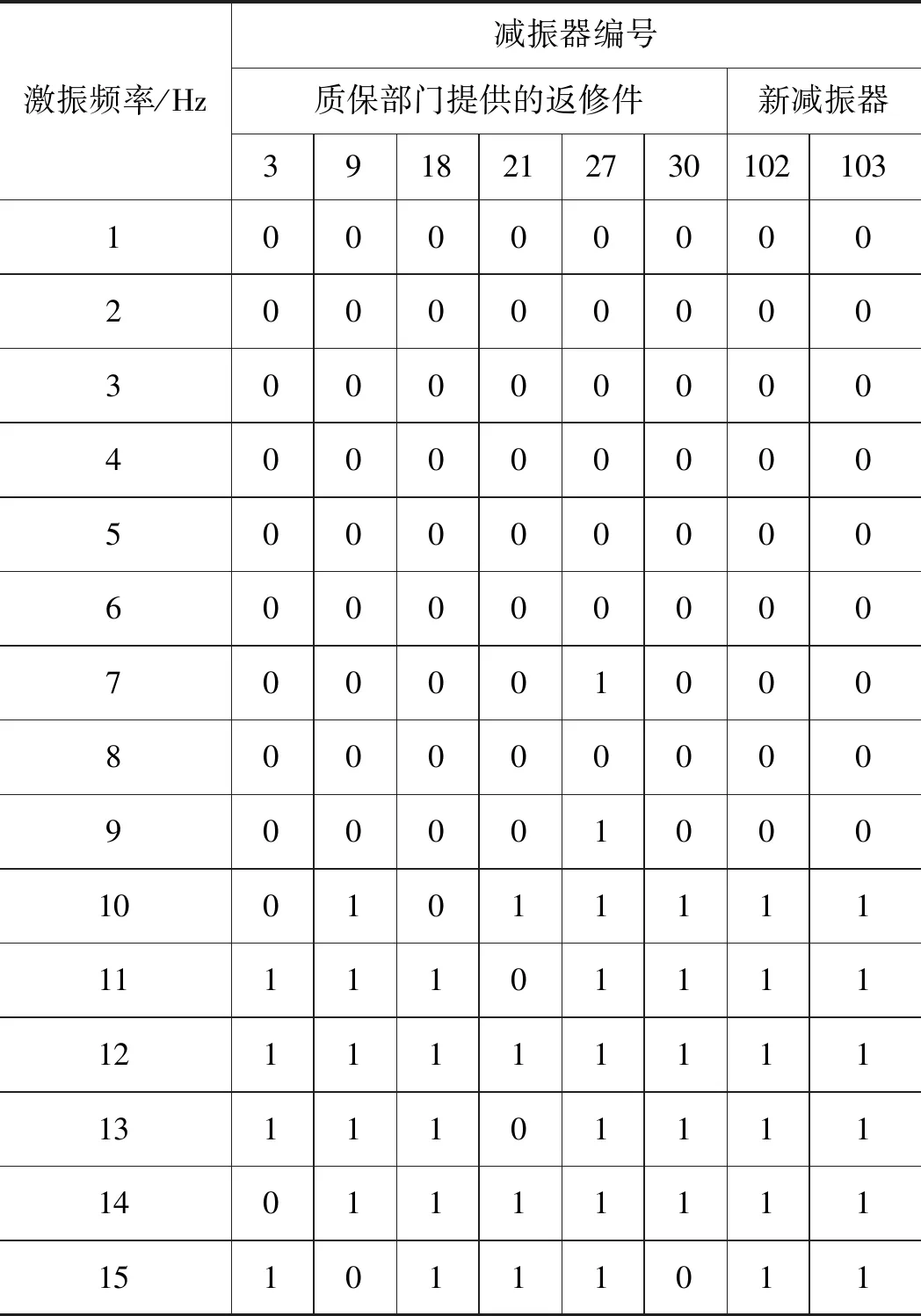

目前对减振器异响特征判断主要是基于主观评价标准形成的。我们将台架试验中PU探头采集到的声速信号处理为音频文件作为声音样本,请22位均具有减振器听音经验的专业人员作为评价主体进行试验。试验过程中,保证评价房间无异响,控制室内温度在25 ℃左右,减振器异响主观评价结果见表1。

表1 减振器异响及异响激振工况诊断结果(“0” 表示无异响,“1” 表示有异响)

根据表1,可得如下结论:

(1) 不论返修件还是新减振器,该型号减振器发生异响是一种特定振动激励下的普遍现象;

(2) 对于1~6 Hz的低频振动激励,该型号减振器不发生异响。对于7~9 Hz的振动激励,该型号减振器基本不发生异响,但偶尔会出现异响;

(3) 对于10~15 Hz的振动激励,该型号减振器发生异响的概率极高。

2.3 试验数据时域分析

根据主观评价分析,选取MTS台架试验中采集的18号减振器和21号减振器活塞杆轴向振动加速度信号(激振频率13 Hz,振幅4 mm),在时域中进行分析,图中位移曲线为施加的正弦激励。图3为18号减振器发生异响的时域信号图,图4为21号减振器无异响的时域信号图。

图3 18号减振器发生异响的时域信号图

图4 21号减振器无异响的时域信号图

分析台架试验中减振器的时域信号图,发现不管是发生异响的减振器还是无异响的减振器,其加速度信号均在复原行程和压缩行程换向位置出现峰值。同时,对比异响件与无异响件的时域信号图,可以看出异响件的活塞杆轴向振动加速度峰值明显大于无异响件。因此,认为活塞杆在换向过程中的加速度冲击导致减振器发生异响。

2.4 试验数据频域分析

采用频域分析的方法可以找到减振器异响产生的频率范围,进而确定异响源。对台架试验中18号减振器的活塞杆轴向振动加速度信号进行频域分析,试验中测得的加速度时域信号作傅立叶变换得到频域信号,图5a~图5o分别为激励频率1~15 Hz的加速度频谱图。

为进一步验证实验数据的可靠性,对上述18号异响减振器,选取激励频率为8 Hz工况下测得的振动加速度信号做出频率热谱图分析如图6所示。横轴为时间,左侧纵轴为频率,右侧纵轴为振幅。从图6中可以看出在500~700 Hz和900~1100 Hz这两个范围为高

图5 活塞杆轴向振动加速度频域信号图

图6 活塞杆轴向振动加速度信号频率热谱图

振幅热区,振幅明显高于其他频率范围,其他测试减振器轴向振动加速度信号频域分析结果一致。

随着试验激励频率增大,活塞杆轴向振动加速度峰值有增大趋势,对应的峰值频率增加,但始终在500~700 Hz和900~1100 Hz范围内变化。根据主观评价试验结果和加速度频域信号图,当加速度峰值达到0.3 m/s2以上时,该型号减振器发生异响概率极高,这时减振器所受冲击激发了活塞杆组件或液压缸底阀组件的模态,引发活塞杆轴向1000 Hz左右的振动且振幅急剧增加,通过刚性连接传递到车内,产生异响。

3 模态分析

根据减振器台架试验结果,在ANSYS Workbench中对减振器活塞杆组件和底阀组件及其上主要零部件进行模态分析,求解其固有频率。判断是否存在1000 Hz左右的减振器结构模态,找出产生异响的原因。

3.1 活塞杆组件模态分析

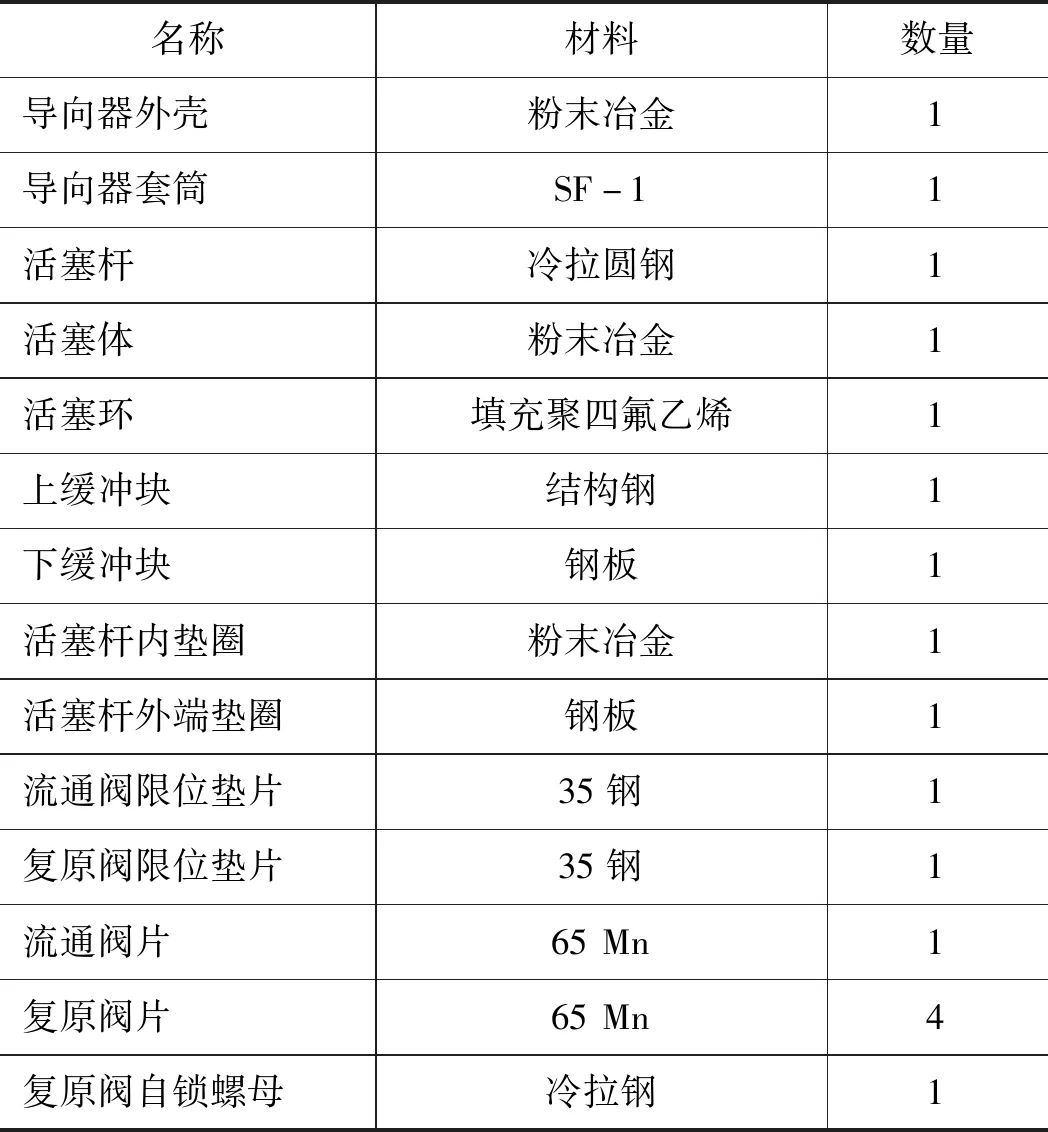

在Catia软件中对该型号减振器活塞杆、底阀、活塞、阀片等主要零部件进行三维建模,并将各零部件装配成组件,导入到ANSYS Workbench中进行仿真,分析各零部件和零件组合的模态,求解其固有频率。表2为活塞杆总成各零部件的材料信息。

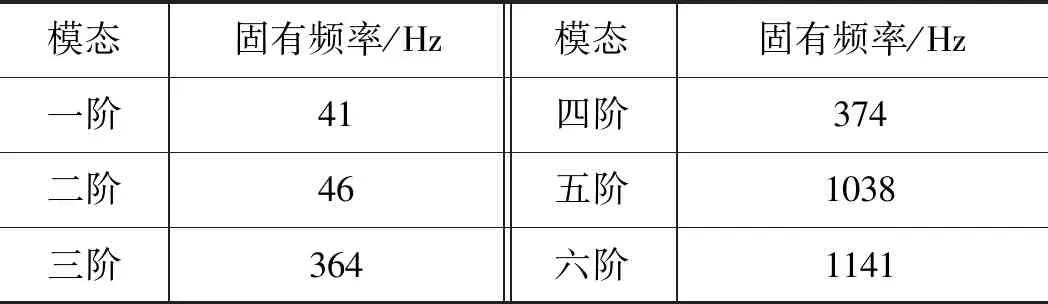

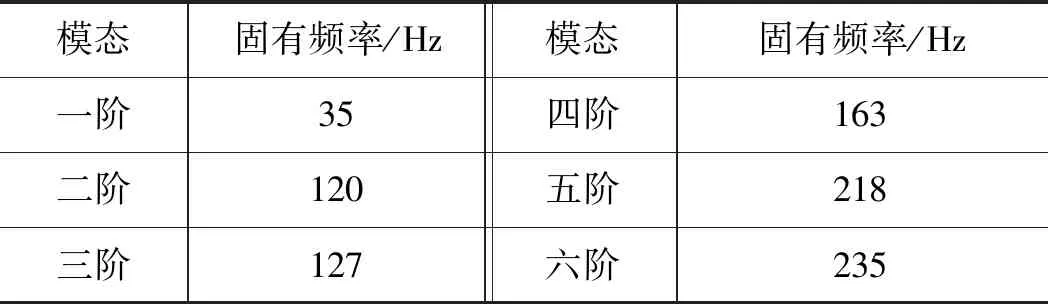

为了与试验结果对比,仿真条件应尽可能与试验条件一致。因此在进行模态分析前需要先进行静力结构分析并设置固定约束,属于有预应力的模态分析。对表2中的零部件做六阶模态分析,求解固有频率。模态分析结果见表3。

由表3可知活塞杆自身的三阶模态和四阶模态的固有频率是430 Hz,接近热谱图中高振幅热区的频率范围500~700 Hz。为了综合分析减振器的异响是否与活塞杆组件有关,在ANSYS Workbench中导入装配完成的活塞杆组件三维模型进行模态分析,活塞杆组件在各阶模态下的固有频率见表4。

表2 减振器活塞杆各零部件材料

表3 减振器活塞杆组件各零部件固有频率 Hz

表4 活塞杆组件各阶模态固有频率

由仿真结果可知,活塞杆组件的五阶模态固有频率为1038 Hz,六阶模态固有频率为1141 Hz与台架试验中减振器发生异响的工况下活塞杆顶端轴向振动峰值频率1000 Hz十分接近。当活塞杆组件受到的振动频率达到1038 Hz和1141 Hz附近时激发其模态,从而使减振器产生较大噪声或异响。

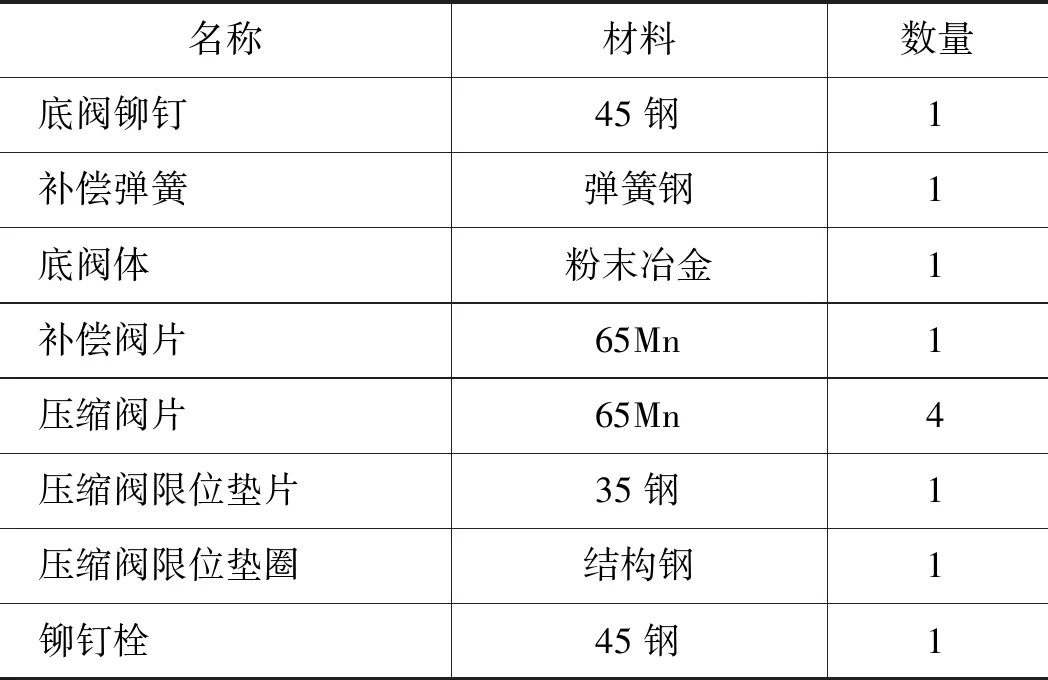

3.2 液压缸底阀模态分析

考虑减振器的结构特性,活塞杆通过导向器和工作缸筒与底阀组件形成了刚性连接,底阀的振动会通过缸筒传递到活塞杆,判断台架试验中测得的活塞杆轴向振动峰值频率是否来源于液压缸底阀,表5列出了底阀的材料信息。

表5 减振器液压缸底阀零件材料

在Catia中对减振器底阀组件进行三维建模,导入ANSYS Workbench中,求解减振器液压缸底阀在各阶模态下的固有频率,表6列出了底阀组件各阶模态固有频率。

表6 液压缸底阀组件各阶模态固有频率

在减振器台架试验中并没有发现与液压缸底阀组件各阶模态下的固有频率相近的振动峰值频率,而且底阀组件模态分析得到的固有频率远小于试验中发生异响时的振动峰值频率,认为该型号减振器异响的来源并不是液压缸底阀。

4 结论

(1) 本研究针对某车型减振器异响问题,通过MTS台架试验及主观评价试验,发现该型号减振器发生异响是在激振频率达到10 Hz以上的特定工况下的普遍现象;

(2) 对试验数据进行时域分析,得出减振器在复原和压缩行程的换向时刻对活塞的冲击振动是产生异响的重要因素;

(3) 试验中采集的减振器活塞杆轴向振动加速度信号在频域下分析,得到该型号减振器发生异响时活塞杆轴向振动峰值频率在1000 Hz附近,并通过热谱图可以看到在500~700 Hz和900~1100 Hz这两个范围振幅明显高于其他频率范围;

(4) 对比试验数据和仿真结果,液压缸底阀组件的各阶模态下的固有频率远小于减振器噪声较大的频率范围,但是活塞杆组件的五阶模态固有频率1038 Hz和六阶模态固有频率1141 Hz十分接近台架试验中活塞杆顶端的轴向振动峰值频率1000 Hz,也在频率热谱图中的高振幅区域900~1100 Hz附近。因此,认为减振器活塞杆组件是该型号减振器异响的主要来源。