三单向阀配流电磁式往复泵性能影响因素分析

杨国来,2, 白京浩, 张明明, 王文宇, 金 晶, 黄付田

(1.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050;2.浙江大学 流体动力与机电系统重点实验室, 浙江 杭州 310027)

引言

电磁泵应用电磁力直接驱动柱塞运动,省去一系列中间传动机构,能量转化效率大大提高;往复泵摩擦副只有柱塞与泵体接触部分,能量损耗小,因此电磁式往复泵具有良好的运行性能和应用前景。大型电磁式往复泵用于石油、冶金、建筑等要求流量小压力高的领域, 而微型往复泵常用于输送阀控制动力装置等要求体积小、振动及噪声低的场合。冀宏等[1-2]提出了一种电动机、液压叶片泵和孔板离心泵三体合一的液压电机泵结构,制备样机并对其进行了全面分析。娄正坤等[3]研制了一种双斜盘阀配流轴向柱塞式液压电机泵的样机,该泵通过改变左右斜盘相对位置以实现排量变化。赵升吨等[4]指出传统的电机和液压泵系统存在功率密度比小等诸多缺点,但电磁直驱式液压泵缺乏标准化,不易量产。国外对电磁泵早有研究,最新电机泵[5-6]的研制多应用于核工业方面,用于苛刻流体如液体钠的输送。杨国来、李世伟等[7-8]介绍了一种永磁体电磁式往复泵,并对泵的电磁部分进行了受力计算和设计。为研究往复泵配流问题,李洋等[9]仿真分析了不同频率下固定进出油单向阀参数和变单向阀弹簧刚度时往复泵的流量特性,并对柱塞运动频率、单向阀弹簧刚度进行了优化。邹亮等[10]利用动网格技术对单向阀关闭过程进行数值仿真,分析得出弹簧刚度系数对阀芯关闭速度、关闭时间、阀后压差的影响关系。董世民等[11]针对往复泵配流阀弹簧预紧力与刚度的确定是根据经验公式确定的不足,建立了弹簧变刚度系数条件下阀芯运动规律的数学模型,优化结果与定刚度系数弹簧相比,最大压力损失降低20.85%。马凯等[12]指出高频启闭的单向阀,即使流量存在细微变化,由于累计效应会导致泵的输出流量脉动更大,泵运行频率应避开配流阀自振频率整数倍且小于阀最大响应频率。

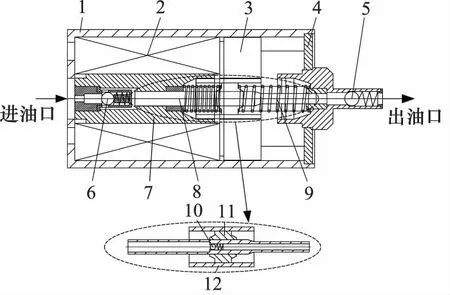

本研究介绍了一种应用于西门子电动液压调节阀中的微型电磁式往复泵,如图1所示,并详细阐释了该泵的结构和工作原理。基于以上研究,从泵体结构和单向阀的参数出发,运用AMESim软件仿真模拟的方法,研究各参数对电磁式往复泵性能的影响,以期减小泵出口的流量脉动、压力损失和泵体振动,为小流量电磁式往复泵的设计提供理论依据。

1.泵壳 2.电磁线圈 3.挡铁 4.泵盖 5.出油单向阀 6.进油单向阀 7.缸套 8.柱塞 9.弹簧 10.中间单向阀 11.永磁体 12.导套图1 电磁泵及其柱塞截面原理图

1 结构及工作原理

三单向阀配流电磁式往复泵如图1所示。

线圈通电后,线圈磁场与柱塞上的永磁体磁场相互作用,产生电磁推力。由于绕组固定,柱塞动作。柱塞向右运动时,中间单向阀与进油单向阀组成的密闭容腔逐渐增大,进油单向阀打开,开始吸油。同时,中间单向阀与出油单向阀组成的密闭容腔逐渐减小,出油单向阀打开,进行排油。当柱塞到达右极限位置时,柱塞所受电磁力反向,左侧密闭容腔体积逐渐减小,进油单向阀关闭,中间单向阀打开,左侧密闭容腔的油液通过中间单向阀到达右侧,柱塞的内径差造成面积差,油液补偿右侧密闭容腔增大体积的同时,多出油液使出油单向阀开启并排油。由于动子柱塞内截面应用差动泵的差动原理,柱塞往复一次,泵完成一次吸油和两次排油,流量平稳。

2 单向阀和泵模型建立

2.1 单向阀建模

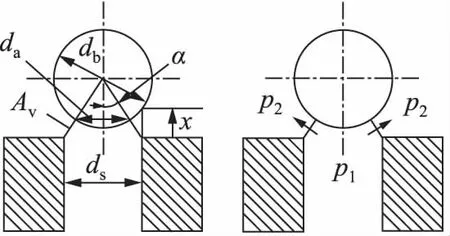

球形单向阀阀口结构如图2所示。

图2 单向阀阀口结构

单向阀阀芯动力学方程为:

(ksx+Fs0)-FB

(1)

式中, 右侧第1项为阀芯所受液压力:

p1——阀芯上游压力

p2—— 阀芯下游压力

da—— 阀球半径

第2项为液动力:

Cq—— 流量系数

Av—— 阀口过流截面积

α—— 阀芯中心与阀座锐边夹角

第3项为阀芯所受弹簧力:

ks—— 弹簧刚度

x—— 阀芯开口位移

Fs0—— 弹簧预紧力

第4项为阀芯与阀座间黏性和摩擦阻力。

阀口过流截面积Av由下式计算得到:

(2)

其中:

(3)

式中,ds—— 单向阀上游通道直径

db—— 球形阀芯直径

阀口过流理论流量为:

(4)

往复泵柱塞做低频运动时,单向阀阀芯运动引起的流量变化不足以对往复泵的流量产生影响。但柱塞在做高频往复运动时,其阀球运动导致的流量变化不能忽略,即单向阀打开时一部分油液存于阀球之下,使实际流量小于理论瞬时流量,单向阀关闭时贮存的液体体积同时排出,使实际流量大于理论瞬时流量。单向阀阀芯运动导致的瞬时体积流量变化量为:

(5)

2.2 往复泵建模

往复泵柱塞受力为:

(6)

式中,Mv——柱塞等效质量

xp—— 柱塞位移

FM—— 电磁驱动力

FK—— 柱塞所受弹簧力

FP—— 作用在柱塞上的液压力

FC—— 柱塞上永磁体与套筒相对运动时产生的卡紧力和摩擦力

在往复泵运动的一个周期内,当柱塞向右运动时,右侧小柱塞腔内油液排出,其排出油液体积为:

qt1=πr2s

(7)

柱塞向左运动时,左侧大柱塞腔内油液一部分补充小柱塞腔,其余部分排出,其排出油液体积为:

qt2=π(R2-r2)s

(8)

式中,R—— 大柱塞腔直径

r—— 小柱塞腔直径

因此理论上当左侧大柱塞腔与右侧小柱塞腔存在面积差时,柱塞在一个往复周期内两次排液过程排出的油液总量为:

qt=πR2s

(9)

即油液排出总量与双配流阀单作用往复泵相等,但油液分两次排出,使出口流量平稳。

3 仿真分析

由于电磁力驱动柱塞泵时,其运动曲线具有可规划性[10],即假设电磁力的驱动特性足够好,因此设定柱塞运动为正弦运动:

xp=Spsin(2πft)

(10)

式中,Sp—— 柱塞运动幅值

f—— 柱塞运动频率

柱塞往复运动速度为:

vp=2πfSpcos(2πft)

(11)

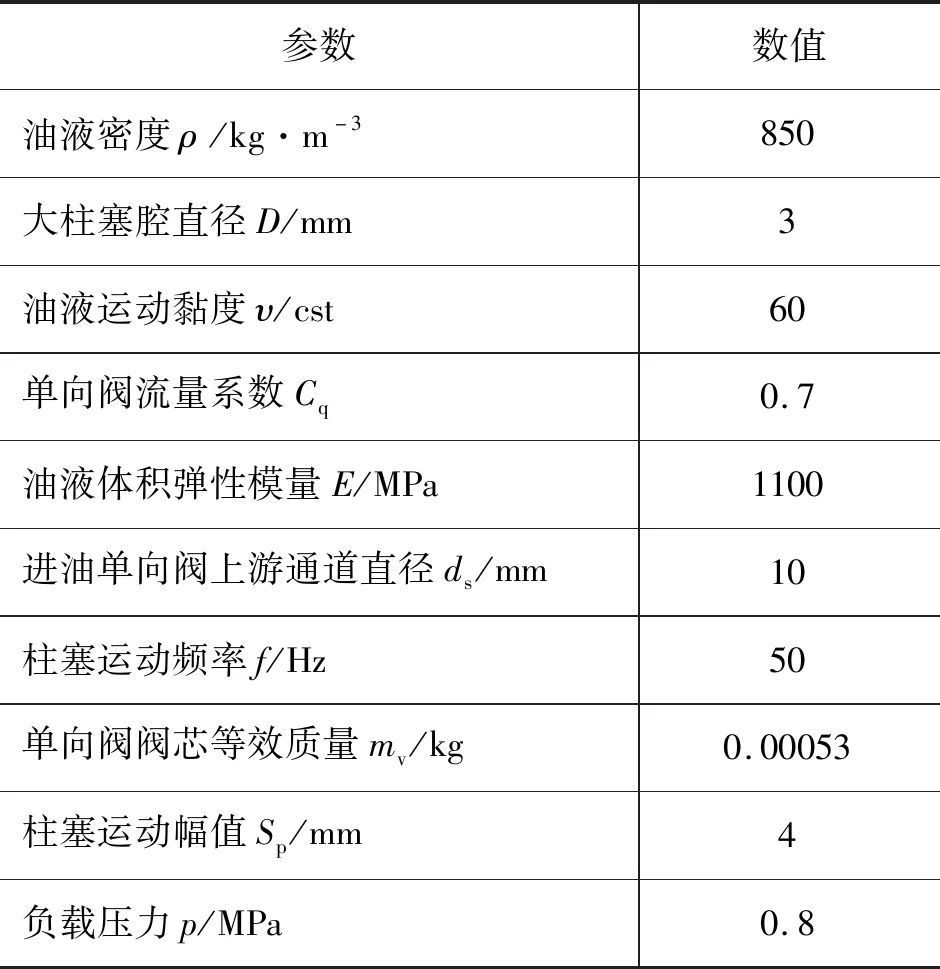

往复泵的压力取决于往复泵的工作负载,只要电磁力足够大且往复泵有足够的强度以及相应的密封能力,油液即可排出。由于流量变化引起泵出口压力的相应变化,因此考虑以泵出口压力的变化来反映泵的性能。本研究运用AMESim软件进行仿真,仿真时,通过调节节流阀开度即设置固定阻尼的方式模拟负载压力,具体参数设置如表1所示。

表1 仿真参数

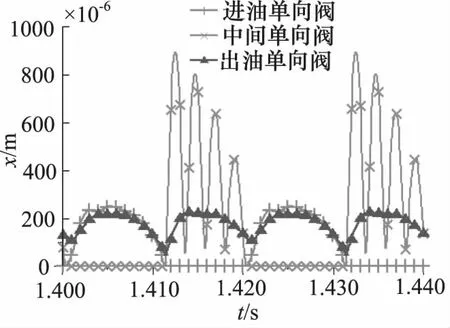

建模并设置相应参数,运行仿真,得出3个配流单向阀的阀芯开口位移,结果如图3所示。

由图3可知, 往复泵的3个配流单向阀阀芯开口位移合理,能够完成配流工作。分别改变小柱塞腔直径、单向阀的弹簧刚度和弹簧预紧力,观察其对泵的影响。为检测方便,引入压力脉动率σ和平均压力pavg以间接反映各参数与流量脉动和压力损失的关系。

图3 配流单向阀阀芯开口位移

(12)

式中,pmax—— 泵稳定工作状态时的出口最大压力

pmin—— 泵稳定工作状态时的出口最小压力

pavg—— 泵出口平均压力

由下式取得:

(13)

3.1 小柱塞腔直径对泵出口压力的仿真分析

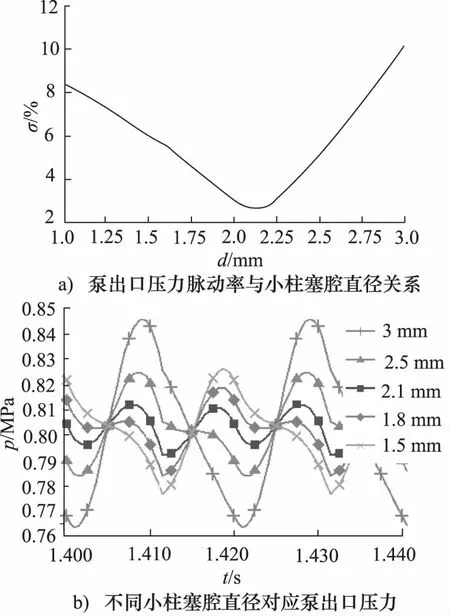

固定单向阀结构参数,改变小柱塞腔直径进行仿真,结果如图4所示。

图4 泵响应情况

由图4可知,往复泵小柱塞腔直径的变化对泵出口平均压力即压力损失没有影响,但对泵出口流量脉动有较大影响。随着小柱塞腔直径减小,往复泵压力脉动幅值先线性减小后线性增大,且变化率先大后小;当小柱塞腔直径处于2.3 mm与1.8 mm之间时,在往复泵一个往复周期里,出口压力出现两次脉动;当直径为2.1 mm,即柱塞腔的截面积比为2∶1时,脉动率达到最小,其值为2.64%,直径为3.0 mm,即不应用柱塞腔的差动原理,脉动率降低了7.61%。

3.2 单向阀弹簧刚度对泵性能的影响分析

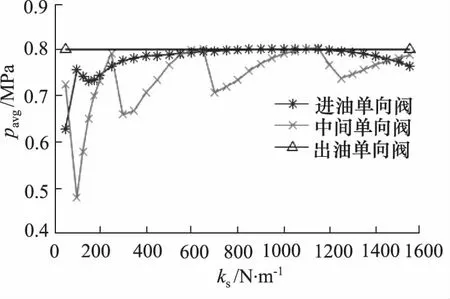

固定其他参数,设定小柱塞腔直径为2.1 mm,分别改变进油单向阀,中间单向阀和出油单向阀的弹簧刚度,对往复泵模型进行仿真,得到各个单向阀的弹簧刚度与泵出口平均压力的关系,结果如图5所示。可以看出,进油单向阀和中间单向阀对泵出口压力损失有较大影响,出油单向阀对其无影响。因此,对前两者分别进行仿真分析,找出产生这种规律的原因。

图5 单向阀弹簧刚度与泵出口平均压力的关系

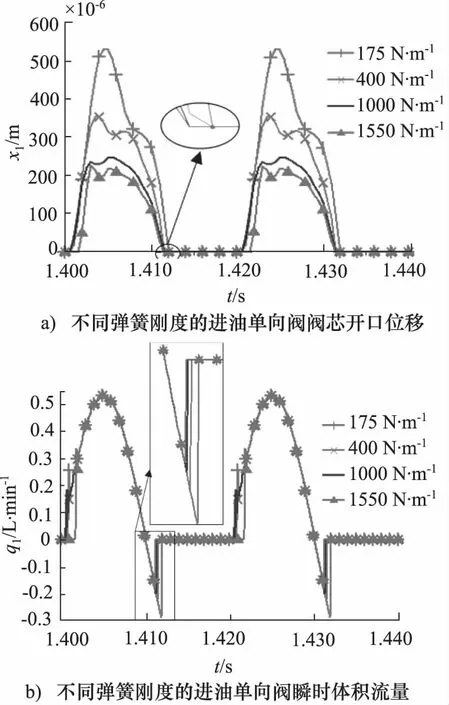

1) 进油单向阀弹簧刚度对泵性能影响分析

由图5可知,在固定阻尼下,进油单向阀弹簧刚度在176 N/m附近时,泵出口压力损失相对增大;在弹簧刚度为900 ~1050 N/m之间时,泵出口平均压力为最大值,此时压力损失最小,弹簧刚度大于1200 N/m时,压力损失再次增大。为分析原因,选取如下4种弹簧刚度,仿真得到进油单向阀阀芯开口位移与阀口瞬时体积流量,结果如图6所示。

由图6可知,进油单向阀的弹簧刚度较低时,阀球存在较大的关闭滞后,在柱塞向左运动,即大柱塞腔进入排油阶段时,油液通过阀隙流回阀前,流量倒灌,造成泵出口压力的损失;弹簧刚度较高时,阀球存在较大的开启滞后,使油液不能及时进入大柱塞腔,造成泵出口压力的损失。

图6 进油单向阀响应情况

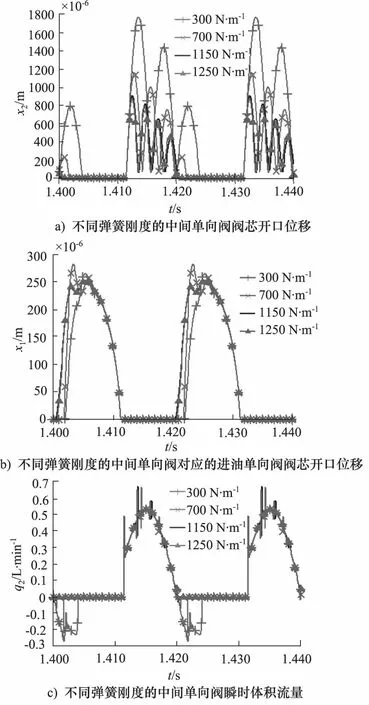

2) 中间单向阀弹簧刚度对泵性能影响分析

由图5可知,在固定阻尼下,泵出口平均压力随着中间单向阀弹簧刚度的增大呈现锯齿状波动;在弹簧刚度为100, 300, 700, 1250 N/m时,泵出口平均压力为极小值,即压力损失为局部最大值,且随着弹簧刚度增大其损失值在减小;在弹簧刚度为250, 650, 1150 N/m时,泵压力损失为局部最小值。为分析压力损失出现的原因,选取其对应的弹簧刚度进行仿真,结果如图7所示。

由图7可知,由于中间单向阀的弹簧刚度对进油单向阀和中间单向阀的配流产生不同程度的影响。当柱塞向左运动时,大柱塞腔容积变小,中间单向阀打开。当柱塞开始向右运动,即大柱塞腔由排油进入吸油阶段时,进油单向阀存在开启滞后,此时中间单向阀仍处于开启状态,流量倒灌,造成泵出口压力的损失。

3.3 单向阀弹簧预紧力对泵性能的仿真分析

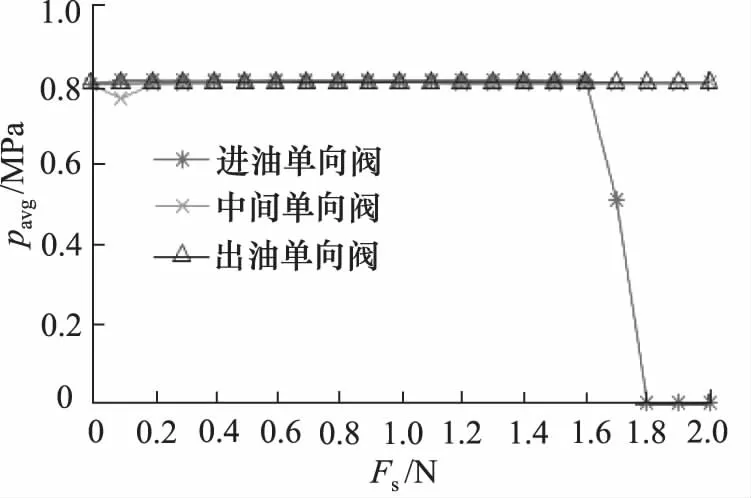

固定其他参数,设定小柱塞腔直径为2.1 mm,分别改变进油单向阀、中间单向阀和出油单向阀的弹簧预紧力,对往复泵模型进行仿真,得到各个单向阀的弹簧预紧力与泵出口平均压力的关系,结果如图8所示。可以看出,进油单向阀的弹簧预紧力达到1.6 N时,泵出口平均压力开始降低,压力损失变大;预紧力达到1.8 N时,泵出口压力降低为0。中间单向阀和出油单向阀的弹簧预紧力对泵出口压力损失无影响。

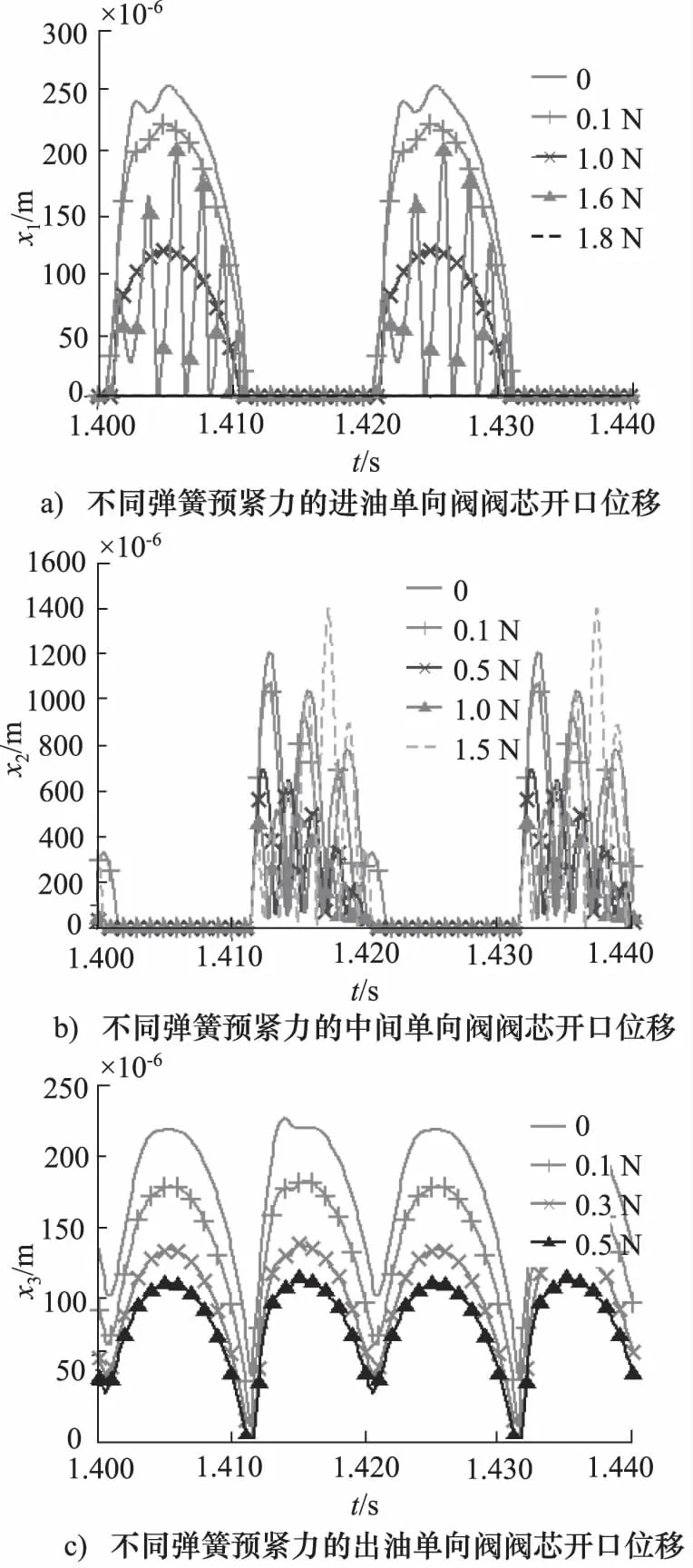

图9为各个单向阀不同的弹簧预紧力对其阀芯开口位移的影响关系。

图7 进油和中间单向阀响应情况

图8 泵出口平均压力与单向阀弹簧预紧力的关系

图9 三单向阀响应情况

由图9可知,进油单向阀弹簧预紧力越大,其阀芯最大开口位移越小。当预紧力为1.6 N时,阀芯出现剧烈振荡,最大开口位移反常变大;当预紧力过大为1.8 N时,大气压和柱塞腔负压的压差不足以使单向阀打开,往复泵不能吸油导致其失去工作能力。中间单向阀的阀芯开口位移较大,且振荡剧烈;弹簧预紧力越大,其振荡次数越多。所以,中间单向阀的振荡是引起往复泵振动的主要原因。出油单向阀的弹簧预紧力越大,阀芯最大开口位移越小。但在柱塞开始向左运动,即大柱塞腔进入排油阶段的瞬间,弹簧预紧力过大会导致阀出现瞬时关闭,使泵的排油流量不连续;阀芯与阀座产生碰撞,造成往复泵的振动加剧。

4 结论

(1) 将差动泵的柱塞差动原理应用于往复泵柱塞内径的改进,使其在不改变总排出流量的前提下,油液在一个柱塞运行周期内分两次排出,流量更均匀;

(2) 柱塞腔内截面积比对泵出口压力脉动即流量脉动有较大影响。随着小柱塞腔直径减小,往复泵流量脉动幅值先线性减小后线性增大。当大小柱塞腔内截面积比为2∶1时,脉动率达到最小;

(3) 在固定阻尼下,进油单向阀和中间单向阀弹簧刚度对泵压力损失有较大影响。进油单向阀弹簧刚度过大引起阀关闭滞后,过小引起阀开启滞后,都会造成泵压力损失。中间单向阀弹簧刚度设置不合理使大柱塞腔吸油不及时,小柱塞腔流量倒灌,泵出口压力降低;

(4) 单向阀弹簧预紧力过大时对往复泵流量连续性和泵体稳定性有影响。预紧力过大,使进油单向阀不能正常开启,使中间单向阀振荡加剧,使出油单向阀有瞬时关闭和剧烈振荡,造成流量的不连续和泵体振动。