某手动变速器中五齿轴用弹性挡圈断裂分析

文/靳倩倩(安徽星瑞齿轮传动有限公司技术中心)

一、轴用弹性挡圈作用

轴用弹性挡圈常安装于槽轴上,用作固定零部件轴向运动。该类挡圈解决了由于轴本身的结构限制或者整箱装配需求而使轴径减小,导致轴上零部件无法限位的问题[1]。轴用弹性挡圈可简单方便地进行安装及拆卸;组件更轻,体积更小;节约原材料,杜绝浪费;提高生产效率,降低人工及材料成本;还可使组件保持完整性。

轴用弹性挡圈按照其内外径是否同心可分为偏心型和同心型。偏心型轴用挡圈前端有安装孔,可方便安装与拆卸,另外可作为挡肩以增加固定力,因此可应对较高的推力负荷。同心型轴用挡圈与偏心型相比,虽可提供更多的挡圈内(外)空间,但不容易安装与拆卸,承受的推力负荷也比偏心型低。

二、某手动变速器中五齿轴用弹性挡圈断裂情况及失效模式原因分析

根据3MIS(Three Months in Service)市场信息统计,该款变速器在2018 年1—12 月,共计发生了9 例轴用弹性挡圈断裂故障,多数集中在2018 年7 月、8 月、9 月三个月份。其中,6 例是新购车辆在进行首次保养更换变速器润滑油时,发现断裂的挡圈混在润滑油中一同流出,2例是车辆行驶过程中有异响。

轴用弹性挡圈断裂的故障件如图1 所示。故障件与齿轮和轴的接触面均磨损严重,从挡圈中部断裂,且厚度方向上变形严重。

图1 轴用弹性挡圈故障件

结合市场反馈的故障信息,统计中五齿轴用弹性挡圈断裂故障信息表,并从整车故障里程、故障箱生产时间进行分析。按照故障里程分析,66.7%的整车故障里程集中在8000km 以内发生,最小里程为3880km;11.1%的整车故障里程发生在8000~15000km;22.2%的整车故障里程发生在15000~30000km。按照故障箱生产时间分析,生产日期在1 月和7 月各占11.1%,生产日期在8 月的占33.3%,生产日期在9 月的占44.4%。

该变速器总成为本公司成熟量产产品,市场保有量大(约50 万台左右),前期无一例此类故障发生,结合上述故障分类统计分析,可初步判定为非设计可靠耐久性引起的市场故障。

为查找故障原因,全面地从设计、装配以及零件质量等方面进行FTA 故障树原因分析,如图2 所示。

三、要因分析与确认

针对FTA 故障树分析出的应对策略进行逐一排查验证,根据排查验证结果确认是否为故障要因。

图2 中五齿轴用弹性挡圈断裂FTA 故障树分析

1.轴用弹性挡圈设计强度校核确认

轴用弹性挡圈的承载能力与接触的零件的端面情况有关,分为无倒/圆角的端面和有倒/圆角的端面。分别按照两种状态对轴用弹性挡圈承载能力进行校核,校核结果显示:接触零件的断面无倒/圆角时轴用弹性挡圈的承载能力为49.3kN,而通过MASTA 软件建模,变速器五档输入扭矩300N·m 时,5 档齿轮副啮合传递扭矩时,中五齿承受的轴向力为3.7kN,此状态下的后备安全系数为13.32;接触零件的端面有倒/圆角时,轴承挡圈的承载能力为9.6kN,此状态下的后备安全系数为2.59。该变速器的中五齿端面采用的是无倒/圆角的端面,后备安全系数充裕,满足设计要求,故轴用弹性挡圈设计强度为故障非要因。但需要注意,若中五齿端面采用有倒/圆角的端面,后备安全系数2.59,刚达到设计要求2.5,且与前者状态相比有较大差异,故中五齿端面采用无倒/圆角的端面优于有倒/圆角的端面。

2.轴用弹性挡圈表面硬度、金相组织、几何尺寸及折弯试验确认

表面硬度确认。按照GB/T 959.1 标准,该轴承弹性挡圈热处理后表面硬度范围是44~51HRC。按照标准对故障件和库存件分别进行检测,故障件49~49.4HRC,库存件46.9~47.2HRC,满足标准要求,非故障要因。

金相组织确认。按照GB/T 959.1 标准,该轴承弹性挡圈热处理后金相组织应为回火托式体。按照标准对故障件和库存件分别进行检测,故障件合格,库存件合格,满足标准要求,非故障要因。

几何尺寸确认。产品设计要求,轴用弹性挡圈厚度为1.75mm±0.06mm。按照要求对故障件和库存件分别进行检测,故障件1.76~1.78mm,库存件1.75~1.78mm,满足设计要求,非故障要因。

折弯试验确认。按照GB/T 959.1 标准,将挡圈的一半夹在两个钳口中,钳口的圆角半径应与挡圈厚度相同(r=s),然后反复轻捶打或使用杠杆将挡圈弯曲至30°。试验后挡圈未断裂,满足标准要求,非故障要因。

3.中五齿限位可靠性确认

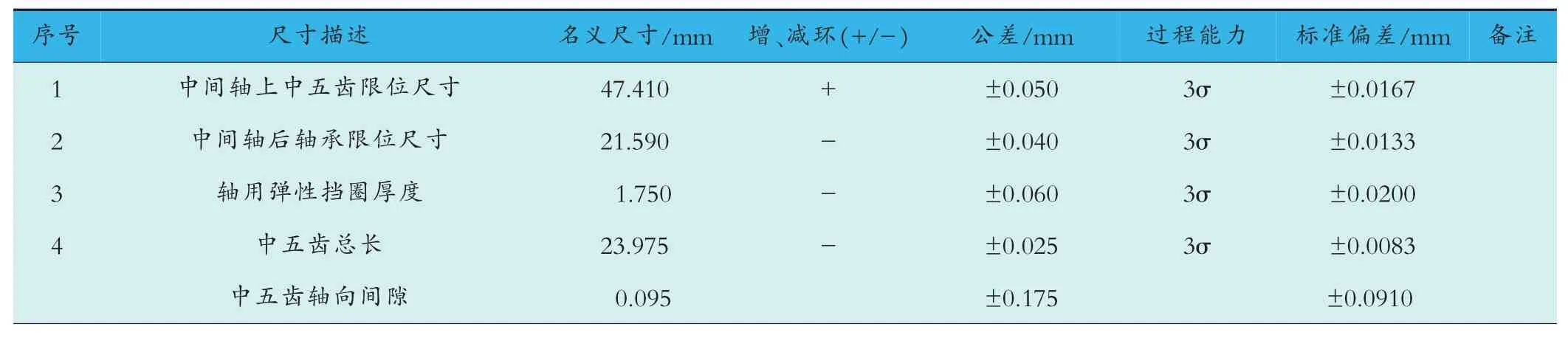

中五齿轴向间隙确认。对中五齿轴向间隙尺寸链校核计算,分别使用完全互换法和概率互换法(也称不完全互换法)[2],详见表1。完全互换法计算尺寸链,中五齿轴向间隙范围是-0.08~0.27mm,极限情况下中五齿轴向过盈0.08mm。概率互换法计算尺寸链,中五齿轴向间隙范围是0.016~0.174mm。其中尺寸1、2、4 均采用热后车削工艺,过程能力水平可达1.67 以上,保守计算按照3σ过程能力计算,尺寸3 由板材厚度保证,过程能力按照3σ 计算。根据以上计算,对相关产品实物尺寸进行检测,均满足过程能力要求的公差范围,非故障要因。

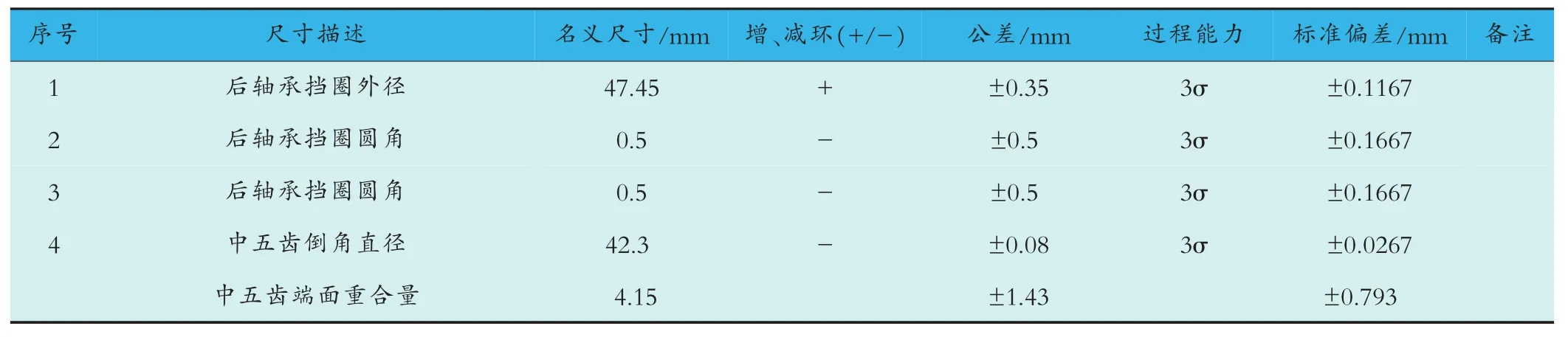

中五齿径向限位确认。对中五齿径向限位尺寸链校核计算,详见表2。校核结果显示:单边重合量最小极限情况1.36mm,满足设计要求。根据以上计算,对相关产品实物进行检测,发现中五齿故障件孔口倒角直径严重超差,达到46.70~46.78mm,其他尺寸满足设计要求。

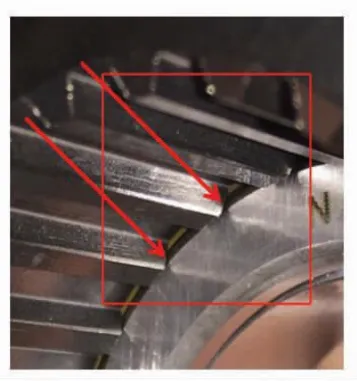

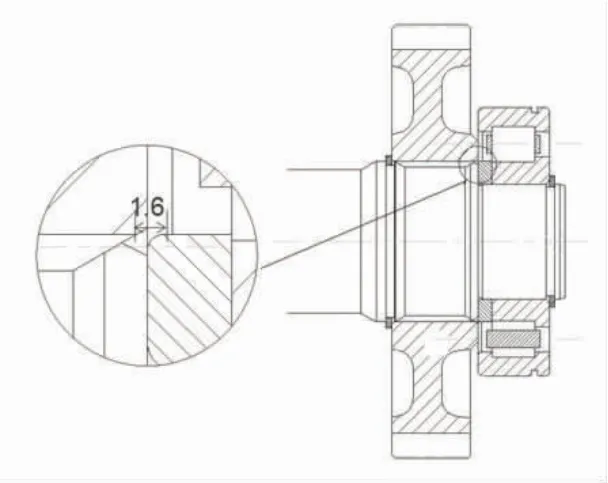

针对以上中五齿故障件,与中间轴后轴承实物装配发现:由于中五齿孔口倒角大,中五齿凹陷到中间轴后轴承内,如图3 所示。另外通过拼图(如图4 所示)计算,中五齿轴向窜动1.6mm,远超设计范围。此状态易导致中五齿轴向限位失效,正反拖工况,中五齿撞击轴用弹性挡圈,使其承受额外载荷;中五齿端面变为有边缘间距的截面,与锋利截面相比,轴用弹性挡圈的承载能力大幅度下降。故两者综合作用,导致中五齿轴用弹性挡圈断裂,为故障要因。

表1 中五齿轴向间隙尺寸链校核计算

表2 中五齿径向间隙尺寸链校核计算

图3 中五齿与轴承挡圈实物装配

图4 中五齿拼图计算

四、整改优化措施及验证

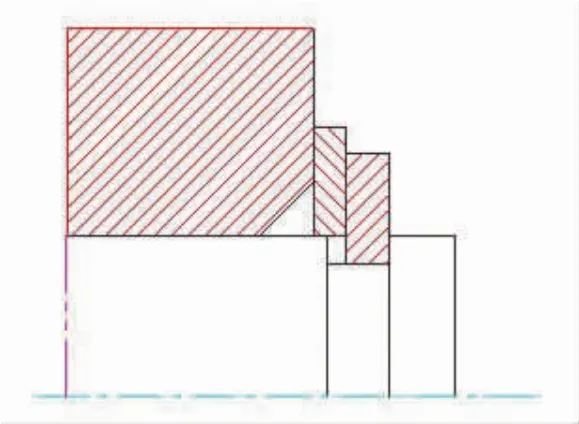

针对中五齿孔口倒角大导致轴向限位失效以及轴用弹性挡圈承载能力下降问题,可以从两方面着手:一是校核轴承挡圈与保持架间隙,选配外径合适的轴承挡圈,使其有效限位中五齿轴向间隙;二是在中五齿端面增加支撑垫圈,创造一个无倒/圆角的端面(见图5),以此提高轴用弹性挡圈承载能力。

图5 在轴用弹性挡圈和中五齿之间增加支撑垫圈

采取第一种经济性措施进行验证,选择较大的轴承挡圈,使中五齿轴向间隙保证在0.17mm 以内,搭载整车完成30000km 可靠性试验,拆解样箱中五齿轴用弹性挡圈未发生断裂。由此可见,中五齿有效轴向限位,保证合适的轴向间隙,可解决轴用弹性挡圈断裂故障。

五、结语

通过轴用弹性挡圈承载能力的设计计算,对某手动变速器中五齿轴用弹性挡圈断裂故障FTA 分析,以及优化措施的验证,提供了故障分析的整体思路,识别了产品设计计算校核和零部件质量控制的关键点。