汽车下加强件前横梁冲压成型工艺模拟仿真及优化研究

陈剑, 戴南山, 陈小龙, 刘博, 蒋超

(1.湖南大学 机械与运载工程学院,长沙410000;2.株洲中车特种装备科技有限公司,湖南 株洲412000)

0 引 言

在我国,汽车制造业十分庞大,而汽车车身在汽车制造和产品开发中占有举足轻重的地位,因此车身制造工艺及相关的冲压成型理论与模具技术也越来越受到人们的重视。在汽车钣金类零部件的制造中,主要的加工工艺是冲压工艺,由于汽车钣金类零件厚度不大,表面形状比较复杂,采用冲压加工方便成型,易于制造出符合要求的产品。

汽车下加强件前横梁是一种复杂弯曲梁类钣金零件,该零件需经拉延成型后再进行整体弯曲,此时刚度大,还易引起已成型部分的变形缺陷,因此需要对冲压过程进行合理的有限元分析和工艺优化[1]。

1 冲压工艺分析

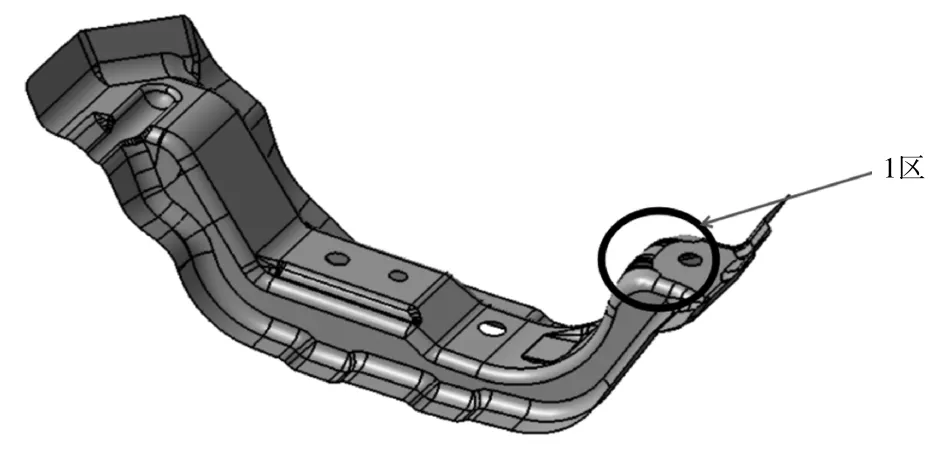

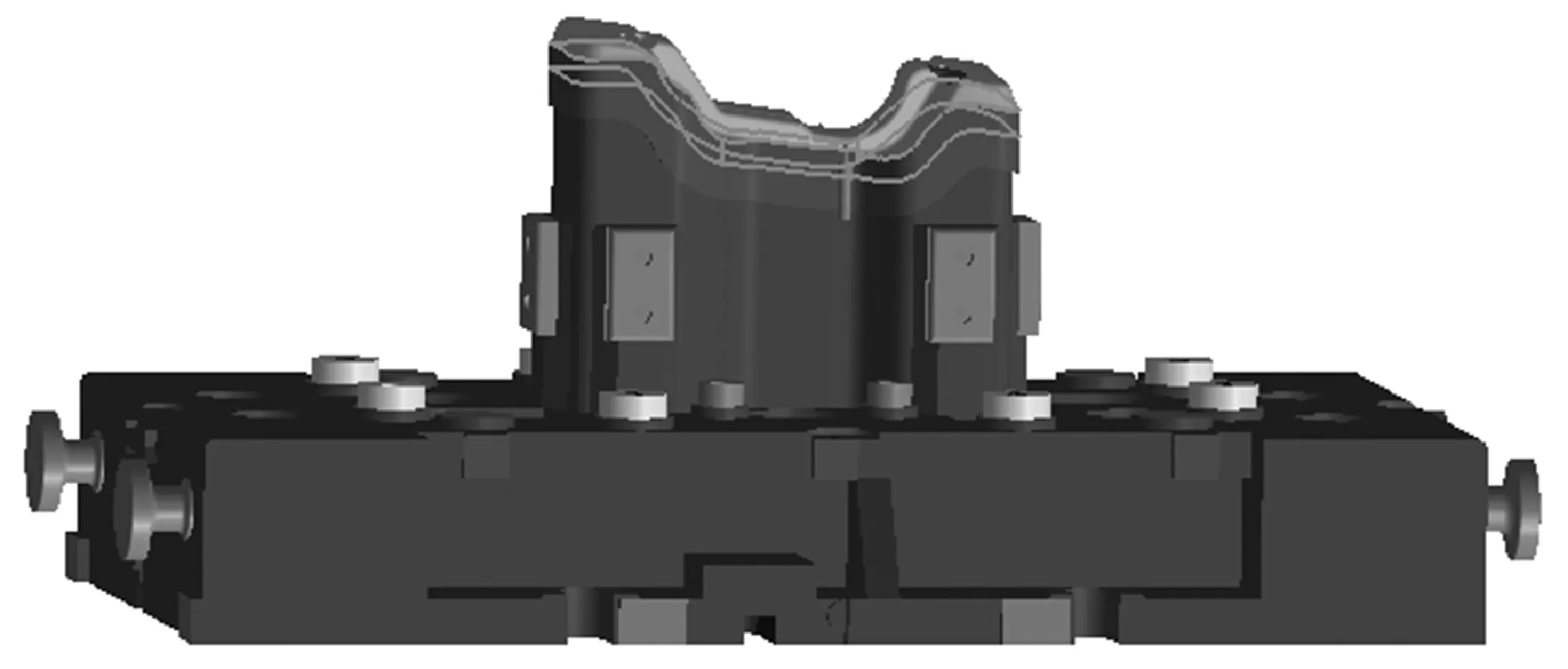

汽车下加强件前横梁是一种复杂弯曲梁类钣金零件,是汽车的强化保护结构,由于其特殊的用途导致其形状复杂且尺寸较大,在加工这类零件时难度较大,对工艺要求较高,是一种典型的汽车复杂钣金类零件。图1为汽车下加强件前横梁的三维模型,料厚2 mm。该汽车下加强件前横梁在结构上具有以下特点:1)其零件的尺寸比较大(1150 mm×200 mm),前后近似对称;2)零件的整体弯曲程度比较大,且拉延程度很大;3)汽车下加强件前横梁的结构复杂,零件在结构上存在若干的台阶、凸台、凹槽,在零件的底部还存在一些平冲孔。

图1 汽车下加强件前横梁的产品数模

如图1所示,1区的拉延深度很大,且弯曲角度大,板料在拉延力的作用下,会产生很大的塑性变形[2]。此情况容易导致上部起皱, 底部圆角容易因为得不到材料补充而变薄,而变薄尤其需要注意,当出现底部圆角处承受的拉应力超出了该种材料所能承受的强度极限的情况时,则会产生拉裂,也可能导致零件在此处因厚度过薄而达不到零件要求从而报废[3]。

在对汽车下加强件前横梁零件进行分析后,得到了该零件的工艺方案,并考虑将冲孔工序与翻边工序合为一道工序采用冲孔翻边复合模以进行加工后,汽车下加强件前横梁零件的工艺方案为:OP10拉延成形→OP20修边→OP30整形→OP40冲孔翻边[4]。

2 拉延成型模具

完成汽车下加强件前横梁的整个加工, 需要进行拉延、修边、整形、冲孔翻边工序,需要设计相应的拉延模、修边模、整形模、冲孔翻边模,针对冲压工艺中的拉延成型复合模具进行研究。与一般模具相比,汽车下加强件前横梁模具有其自身的一些特点,其外形尺寸大、结构复杂、零部件多,在设计模具时需要考虑汽车下加强件前横梁的材料性质、结构特点和特殊加工区域等各种因素。以下对汽车下加强件前横梁冲压成型工艺所用到的拉延成型模进行研究。

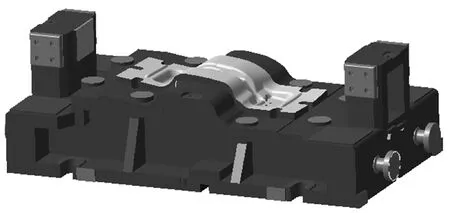

1)凸模、凸模镶块、上模座。在对汽车下加强件前横梁零件进行拉延时,凸模与凹模贴合,将板料拉延出汽车下加强件前横梁零件的大致形状。考虑到拉延间隙和长度尺寸,使凸模套尽量贴近型面,以避免在进行拉延时造成零件缺陷,影响拉延质量。零件由凸凹模贴合而成,故根据零件的几何形状可以确定凸模的形状,如图2所示。

图2 凸模组件

2)压边圈。在零件加工过程中,如果毛坯件的边缘不能使其被压边力压紧在模具上,则容易导致零件在加工过程中产生起皱的现象,这是工件的边缘不稳定所导致的。所以,当设计加工工件的模具时就需要考虑毛坯件的压边问题。汽车下加强件前横梁零件结构复杂,其拉延的深度大,因此拉延时板料的材料流动程度大。模具压边圈的作用是让板料在拉延成型时材料流动稳定,将板料压在凹模的加工面上,以避免板料在纵向拉延力的作用下导致材料流动不稳定,避免最后出现褶皱的情况,其外形如图3所示。

图3 压边圈

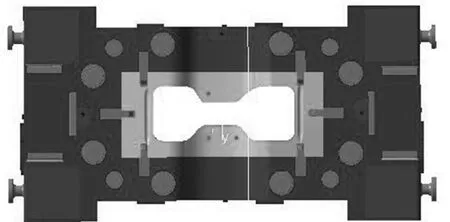

3)凹模、凹模镶块、下模座(外形见图4)。凹模是汽车下加强件前横梁零件冲压加工的主要部件。在设计模具时将凸模、凹模加工成工件需要的形状,在拉延模具的压力机上需要加工的板材经过凸模的冲压压进凹模的型孔里,出现漏下去或从凹模里顶出来的两种可能。在对汽车下加强件前横梁零件进行拉延时,凸模与凹模贴合,将板料拉延出汽车下加强件前横梁零件的大致形状。故根据零件的几何形状可以确定凸模的三维模型。考虑到拉延间隙和长度尺寸,应使凸模套尽量贴近型面,以避免在进行拉延时造成零件缺陷,从而影响拉延质量。

图4 凹模组件

3 拉延力、压边力的计算

毛坯的材料为BUSD-FB;厚度t=1.2 mm;板料尺寸为500 mm×165 mm;压边圈下毛坯面积为82 500 mm2;拉深件中径约为846 mm。

1)拉延力。冲压力主要由两个部分组成:拉延力和压边力。拉延力是拉延模具设计和压力机选择的前提,因此模具设计之前需对所需拉延力进行计算。汽车下加强件前横梁是一种复杂形状的冲压件,在实际生产中,其拉延模具的拉延力计算公式[5]为

式中:FL为拉延力,N;t为材料厚度,mm;σb为材料抗拉强度,MPa;L为凸模周边长度,mm。

BUSD-FB材料的抗拉强度σb=35 MPa,t=1.2 mm。拉延系数:m1=d1/D=0.58。查表得:K1=0.91。故得拉延力:P=LtσbK1=π(846-1.2)×1.2×350×0.91=114365.48 N。

2)压边力。任何形状零件拉延时的压边力计算公式[5]为

式中:s为压边面下毛坯面积;q为单位压边力。

毛坯的材料为BUSD-FB,查表得:单动压力机上拉延的单位压边力q为2.8~3.5,取最大值3.5。故Q=1150×25×3.5=100625 N。总拉延力p总=FL+Q=114365.48+100625=214990.48 N 。

4 计算机模拟与优化

汽车下加强件前横梁冲压工艺在拉延成型时主要考虑的问题是:1)在拉延成形中材料的流动容易导致有些地方因材料不够而出现严重的变薄或更严重的破裂;2)在拉延成型过程中一部分板料因拉延作用发生起皱现象。因此需要采用计算机模拟仿真,分析仿真结果,对板料的形状、汽车下加强件前横梁的结构和板料的材料进行调整,以逐步优化来避免这些问题的发生。

在进行拉延工艺设计时,采用的有限元模拟软件是Dynaform,在它的前处理器上能够实现工件仿真模型的生成及输入文件的前期准备工作。Dynaform 软件是以有限元方法建立为基础,它被广泛应用于模拟钣金成型拉延工艺。

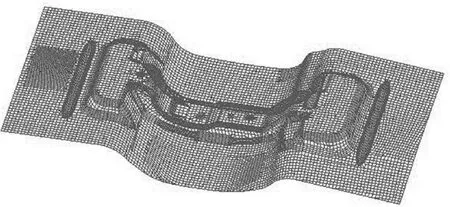

导入零件的CATIA三维模型,划分网格,图5、图6、图7分别为凹模、压边圈、凸模网格划分后的图形[6]。定义毛坯板料的材料为BUSD-36,厚度为1.2 mm。汽车下加强件前横梁在拉延模拟时采用的是接触偏置,在凸模、凹模及压边圈之间的间隙是1.1 mm和料厚。用一条可以调节承受约束力的线作为拉延筋线代替拉延筋的效果,起到等效的作用,建立拉延筋的模型。设定工序参数,模拟加工过程,提交运算。

图5 凹模划分网格

图6 压边圈网格划分

图7 凸模网格划分

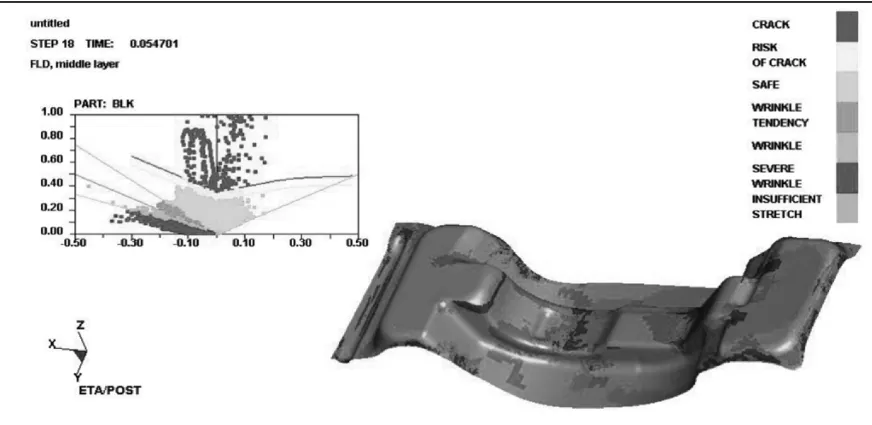

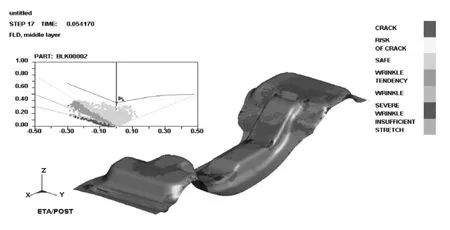

分析处理仿真结果:在定义压料力时,令压边力F=500 000 N时,经模拟仿真后得到其对应的成型极限图(如图8)、薄厚分布图(如图9)及最大主应力分布图(如图10)、最小主应力分布图(如图11)和材料流动图(如图12)[7]。

由成型极限图可以看出,图中在突起边缘的红色部分是可能破裂部分,且面积较大,由薄厚分布图可以看出,圆圈处的厚度已经为0.2 mm,也就是说已经破裂,由对应的最大及最小主应力图可以看出,在圆圈处的应力集中,故此处为冲压危险区域,需要通过调整材料流动阻力进行优化。

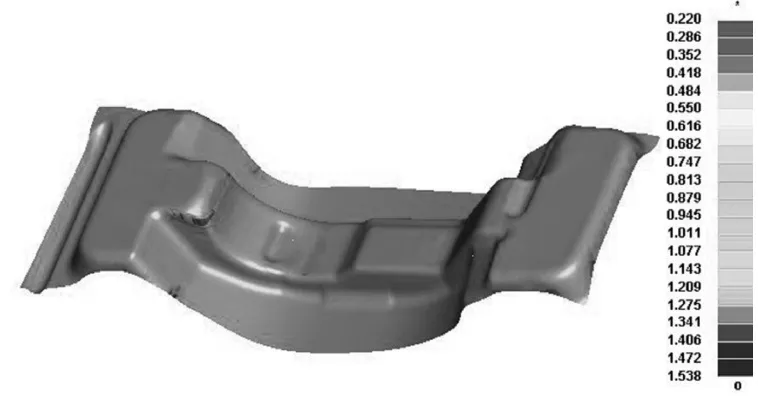

通过上述图形分析可以看出,板料右边材料未发生良好的拉延成型,褶皱明显。故适当增加右边材料面积,从而增大压料面面积,增大流动阻力,改善材料流动性。对于破裂的区域,通过减小中间上下两侧板料的面积以达到减小压料面面积,减少材料流动阻力,从而改善破裂情况。结合材料流动图,通过多次修改调整冲压板料局部形状并重复进行模拟,最终得到最优板料形状。将压料力定义为F=400 000 N,再进行模拟仿真,得到最优成型极限(FLD)图(如图13)、薄厚分布图(如图14)及主应力分布图(如图15)。

图8 成型极限图

图9 薄厚分布图

图10 最大主应力分布图

图12 材料流动图

图11 最小主应力分布图

根据模拟仿真所得到的成型极限(FLD)图、薄厚分布图及最小应力分布图,可以发现此时材料整体没有厚度变化特别大的区域,大部分的材料厚度在0.791~0.968 mm之间。一般认为,在对金属板料进行冲压加工后其厚度减薄不能够超过加工前厚度的15%,而其增厚部分的最大增厚不能够超过其加工前厚度的30%[8]。此次计算机模拟结果符合上述规定,故实验符合冲压要求,因此该次拉延顺利。

图13 成型极限(FLD)图

图14 薄厚分布图

图15 主应力分布图

5 结 论

本文针对汽车下加强件前横梁的结构特点,研究了汽车下加强件前横梁的拉延工艺,并进行拉延过程的拉延力和所需压边力的计算,利用Dynaform软件对汽车下加强件前横梁的拉延成型过程进行了计算机模拟,通过改变冲压板料局部形状面积来调节局部材料流动阻力,并进行多次模拟,根据模拟仿真所得到的成型极限(FLD)图、薄厚分布图及最小应力分布图,得到汽车下加强件前横梁冲压工艺的最优冲压板料,使汽车下加强件前横梁在冲压过程中出现拉裂的情况大大减少。

该研究大大减少了加工拉裂问题,提高了加工效率、降低了加工成本,且实验成本低、实验时间短、节约材料,有利于环境和社会可持续发展。