W11-4D油田燃气系统改造设计与研究

周立臣

(中海石油(中国)有限公司 湛江分公司,广东 湛江524057)

0 引 言

W11-4D油田的电站是由两台FM公司生产的双燃料发电机组组成。该电站的发电机组为双燃料发电机组,它不仅可以用柴油作为燃料,而且可以利用天然气作为燃料发电,为整个油田提供动力,但至目前一直无法实现燃气模式下的运行[1-3]。W11-4D油田天然气资源十分丰富但成分复杂。特别是燃料气中携带凝析液(游离水,凝析油等)时,严重影响机组在燃气模式的正常运行,凝析液又将严重腐蚀损伤机组的燃气喷嘴,损坏机组。因此给FM机组提供合格的高质量的燃料气是保障机组正常运行的关键。要达到机组对燃料气的要求指标,对燃料气进行涤气除液净化是必不可少的,需要对燃料气处理系统进行必要的改造[4]。

1 燃料气系统改造设想

1.1 燃料气处理系统设计上存在的缺陷

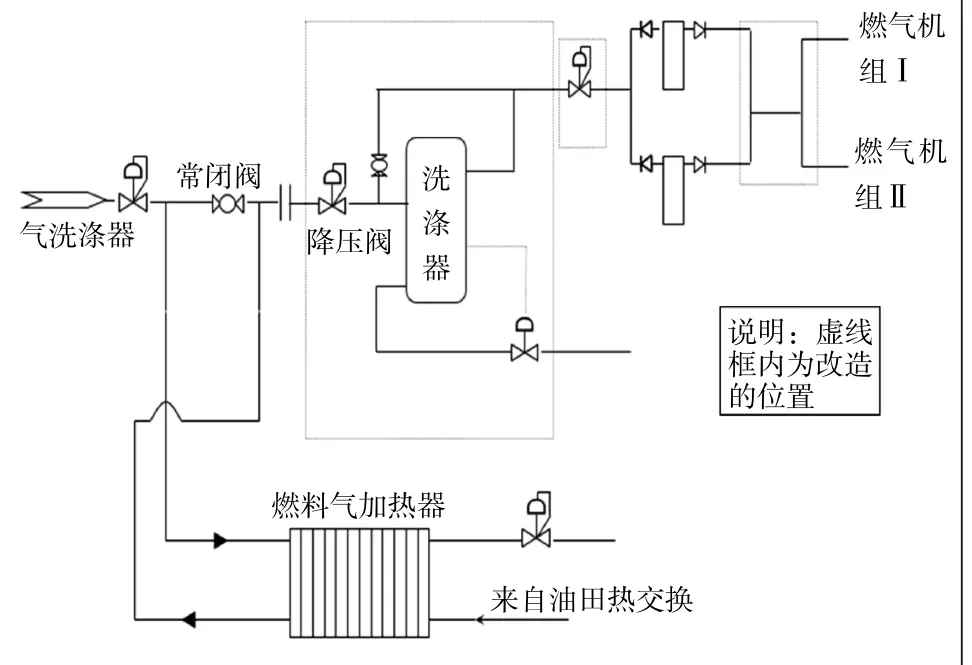

图1 燃料气处理系统流程

FM燃料气处理系统在设计上不很完善,存在如下问题[5-6]:1)燃料气加热器设计在减压阀的上游,而且在加热器的出口没有设计气体洗涤器,无法去除燃料气处理系统在工况条件改变的情况下产生的凝析液。2)燃料气过滤器设计为单台机组独立使用,不能实现相互切换使用,如果需要更换或清洗过滤器必须首先切换发电机组,操作缺乏灵活性和可靠性。特别是在一台发电机检修,另一台发电机组的燃料气过滤器需要检修或更换的特殊情况下,无法实现FM机组正常用气。3)经过加热器加热后,燃料气被直接送往热介质锅炉,进行降压后供给锅炉,因工况条件改变产生的凝析液会导致锅炉在燃气模式下点火十分困难。

1.2 改造设想的提出

目前FM机组所使用的燃料气是经过加温、过滤、降压处理后直接供给两台双燃料发电机组燃烧。从井口生产的天然气经过安装在井口A平台的气顶气洗涤器至AP平台天然气压缩机涤气罐、燃料气加热器、燃料气过滤器,分配给两台发电机机组和热介质锅炉,流程如图1所示[7]。

FM机组的燃料气流经气顶气洗涤器及天然气压缩机出口的涤气罐进行初步气液分离,经过初步气液分离的天然气流经燃料气加热器进行加热升温,然后流经燃料气过滤器进行过滤,最后经过降压后输送到各燃料气的用户。燃料气在进行这一系列处理过程中,工况条件发生了明显的变化(工况变化参数如表1所示),特别是在进行降压后,气体的流速降低、温度下降,燃料气中的重组分和水分冷凝成凝析液,随同燃料气流入FM机组燃烧。燃料气在上述工况条件改变的情况下,产生凝析液的现象是十分明显的。在燃料气处理系统运行过程中,我们可以从燃料气过滤器的底部放出大量的凝析液。为了尽可能排放这些凝析液,我们已经采取了临时措施,在燃料气过滤器的底部堵头处连接了1/2 in的排放管线,将凝析液直接引入闭式排放系统。由于燃料气过滤器的体积很小,气体滞留的时间很短,很难将凝析液完全分离排出,这种临时排放处理只能轻微减少燃料气中凝析液的量,并不能彻底消除燃料气中的凝析液,无法保障进入FM机组燃料气的质量。因此改造燃料气处理系统,安装一套高效的燃料气洗涤器是完全必要的。

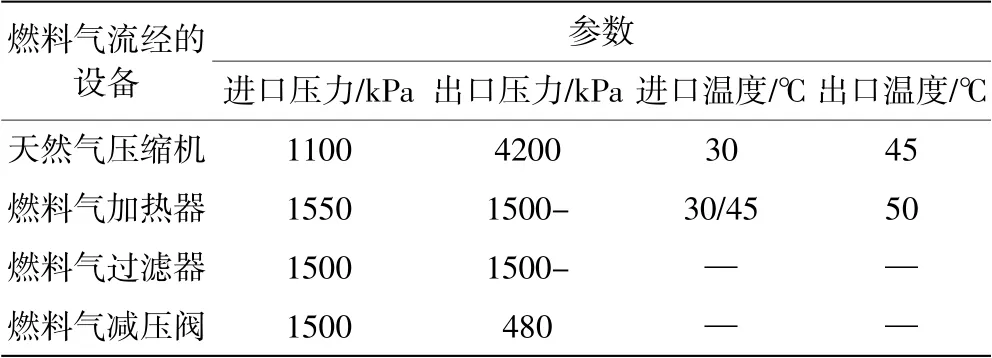

表1 燃料气处理系统工况变化参数

说明:表中数据后“-”号表示只是系统本身造成的轻微压降;

表中空格中的“—”号表示该设备未正常运行,无现场监测数据。

1.3 燃料气处理系统改造方案与实施的可行性

确保FM机组的供气质量和正常供气,对FM机组燃料气处理系统进行合理改造,弥补设计上的不足,完善燃料气处理系统是亟待解决的问题[8]。

燃料气处理系统改造方案如下:

1)将燃料气过滤器撬块改造成一个集燃料气涤气除液、降压、过滤为一体的综合撬块。在燃料气加热器出口(A-X-708撬的位置)安装一套高效的燃料气涤气罐,将经过燃料气加热器加热后的气体,按照FM机组所需的压力先进行降压处理,燃料气经过减压阀后,流经气体洗涤器进行洗涤除液,再经过5 μm的燃料气过滤器除去燃料气中的悬浮颗粒,经过上述处理的合格的燃料气供给FM机组,涤除出来的凝析液和悬浮颗粒杂质排往闭式排放系统。燃料气处理系统改造后的流程如图2所示。

图2 燃料气系统改造

2)燃料气涤气罐应满足的技术条件:在燃料气加热器出口新增加的燃料气涤气罐必须要满足两台双燃料发电机组、热介质锅炉及火炬长明火等用户最大耗气量和压力的需要,保证满足燃料气加热器在设计工况条件处理的燃料气能顺畅通过燃料气涤气罐,并达到FM机组及其它用户的要求指标。

3)燃料气涤气罐的来源及改造:燃料气涤气罐可以利用原来的污水处理系统的缓冲罐(W11-4D油田的污水处理系统不用,污水排至W11-4处理,故缓冲罐不再使用)。利用燃料气流量计的连接法兰和原燃料气过滤器出口的连接法兰进行撬装连接,不需要在原工艺流程的管线上焊接,不影响油田的正常生产。

2 燃料气处理系统改造的效果评价

通过对FM机组燃料气处理系统进行改造,给机组提供了高质量的合格燃料气,经过中外技术人员对机组进行检查大修,调整了运行参数和气阀间隙,目前两台机组均实现了双燃料模式下运行,此次改造可以延长机组的使用寿命,减少燃料气中所携带的凝析液对机组构件的损伤,减少机组使用燃油时间,改变长期只能在柴油模式下运行的局面,降低燃油的消耗,节省燃料费,经济效益十分明显。

除此之外,今后的研究应注重降低机组对柴油消耗的依赖性,提高天然气的燃烧效率,实现对清洁能源的高效利用,降低对环境的污染。