荞麦剥壳机流量控制对剥壳效果的影响

成图雅,陈 伟,杜文亮

(1.内蒙古机电职业技术学院,内蒙古 呼和浩特 010020; 2.内蒙古农业大学 机电工程学院,内蒙古 呼和浩特 010018)

荞麦作为一种传统的杂粮作物,对降低血脂、预防高血压和心脑血管疾病具有较好的作用,日益受到人们的青睐[1-3]。荞麦米是荞麦加工的初级产物,可直接蒸煮食用,亦可作为加工荞麦粉或其他食品的原料,其关键生产设备为荞麦剥壳机[4-5]。目前,砂盘式荞麦剥壳机市场应用较为广泛,其剥壳效果好,但效率略低[6-7]。对于提高剥壳机工作效率和剥壳质量方面,前人做了较多研究,如吉平等[8]应用双盘式结构对沙棘进行了脱壳试验,围绕含水率、转速、剥壳间隙等因素对脱壳效果的影响规律进行了总结。佟姝艳[9]根据固体松散物料输送流量控制的特点,设计了基于物料体积进行控制的定量给料装置,对散状物料进行控制。刁斯琴等[10]发现剥壳间隙对荞麦剥壳效果影响显著。邢凯等[11]提出了荞麦米加工过程中应用容积法实时检测和控制在线流量的建议,但是未进行具体的试验验证。全亚静等[12]基于荞麦搓擦式剥壳过程及长圆孔筛的机理,设计了长圆孔筛并进行了试验验证,为荞麦剥壳前的分级处理提供了参考。陈伟等[13-14]针对荞麦剥壳机剥壳间隙的均匀性对剥壳效果的影响进行了研究,分析出剥壳间隙周向不均的产生原因,同时采用增加刻度环的方式提高了剥壳间隙调整的方便与准确性,同时选取剥壳间隙、砂盘转速及间隙周向误差为影响因素进行试验研究,出米率高于目前荞麦米生产水平10%~25%。

上述众多研究中,对于砂盘的粗糙度、工作面宽度及工作流量对荞麦剥壳的影响少有报道。鉴于此,本研究拟通过采用自行设计的流量测定装置对极限流量进行测定,并对不同粒度及工作面宽度的砂盘进行试验研究,以发现其作用规律,为设备合理使用及结构参数改良奠定基础。

1 材料和方法

1.1 试验装置及工作原理

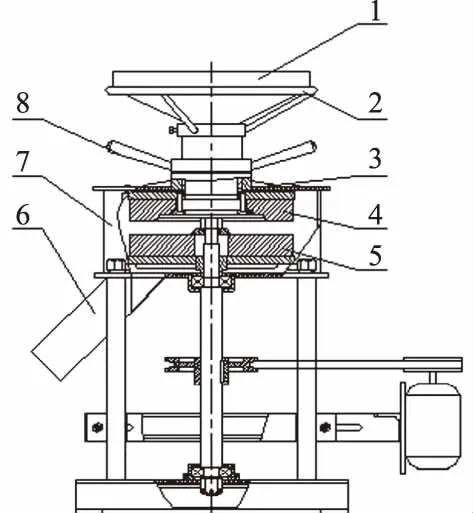

1.1.1 荞麦剥壳机的组成及原理 荞麦剥壳机是试验的主要设备,其主要工作部件为一对上下平行的砂盘,下砂盘工作时高速转动,上砂盘静止不动。当分级后的物料进入剥壳机后,流经剥壳机内上、下砂盘之间的剥壳间隙时,在砂盘的摩擦、碰撞和挤压等作用下而剥壳,最终得到荞麦、荞麦米、荞麦皮及粉尘的混合物。出口的混合物再经过筛分得到干净的荞麦米、碎米和未剥壳荞麦等。荞麦剥壳机结构如图1所示。

由于剥壳机的结构原因,工作时剥壳机内的局部地方会残存一定量的物料,进而影响试验数据准确性。为了既保证数据的可靠性,同时减少试验用料,试验前对设备进行了局部改动。将剥壳机的外圈用4根立柱代替,并采用便于拆卸的布料进行外围的包裹,一方面便于对内部残存物料进行清理,另一方面可使得剥壳间隙调整更加直观和准确。此外,用布料包裹的方式可以避免在极限流量状态时,剥壳机内部物料堵塞造成的设备停转和损坏。

1.料斗; 2.调整轮; 3.上盖; 4.上砂盘; 5.下砂盘; 6.出料口; 7.外圈; 8.锁紧环1.Hopper; 2.Adjusting wheel; 3.Top-cover; 4.Upper sand disc; 5.Lower sand disc; 6.Discharge hole; 7.Outer ring; 8.Locking ring图1 荞麦剥壳机结构组成Fig.1 Structure of buckwheat huller

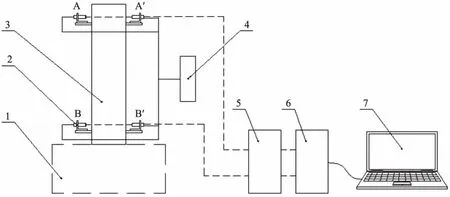

1.1.2 流量检测的原理及设备 在流量检测中常采用容积法、微波法和撞击法等测量方法[15-16],使用前一般均需要进行矫正,方能较为准确测量出工作流量,矫正过程中的物料流量越大则数据的可靠性越大。本研究设计了专用的流量检测装置来判断工作流量的大小。

工作流量检测思路:通过在管道中测量流动过程中,某物料截面流经不同管道位置时的时间差,配合管道直径和物料的密度,从而计算出物料的实际流量。具体操作:在剥壳机入口位置设置一直径稍大的亚克力透明管作为流量检测管,在管道上、下两端分别开小孔,并在小孔外侧安装激光对穿传感器。同时,在检测管下方设置卸料插板,用以控制卸料速度。剥壳机工作前,检测管中填满试验物料,激光受到物料的遮挡而无法到达接收传感器端。工作时,打开卸料插板,检测管中的物料料位逐渐下降。当料位分别到达上、下2个激光传感器位置时,激光信号穿过小孔及管道到达接收传感器端,信号采集模块分别对信号进行采集并输出至计算机。在计算机中,通过软件可以查看信号输出的绝对时间及时差,结合管径与物料容积即可得到相应的流量。信号采集部分采用单片机和计算机实现,经过重复性试验可知,相同参数下的测量误差在±0.1 s内,可满足试验测量要求。图2为工作流量采集系统组成。结构参数:检测管采用外径为110 mm的透明亚克力管,壁厚3 mm。传感器:PNP型激光对穿传感器,工作电压12 V、电流120 mA,响应时间1 ms。信号采集板:Arduino UNO及配套软件。

工作流量计算公式:

Q=π×D2×H×ρ4×T≈4.619T

(1)

式中,Q为工作流量,kg/s;D为流量管直径(0.104 m);H为测量段高度(0.8 m);T为时间,s;ρ为荞麦密度(680 kg/m3)。

1.荞麦剥壳机; 2.对穿传感器; 3.透明管; 4.电源;5.信号转换电路; 6.信号采集板; 7.计算机1.Buckwheat huller; 2.Interpenetrating sensor; 3.Transparent tube; 4.Power supply; 5.Signal conversion circuit; 6.Signal acquisition board; 7.Computer图2 流量采集系统组成Fig.2 System composition of flow detection

1.2 试验材料

本研究中的荞麦为内蒙古自治区普遍种植的荞麦品种温莎,产地为内蒙古自治区武川县,2018年秋季人工收获,收获后自然晾晒并进行存储,含水率10%~14%。试验前使用组合清理筛对荞麦进行清理,清理后的荞麦再经过平面回转筛进行分级,将分级后的荞麦分别存放。从中选出4.6~4.8 mm粒径的荞麦作为试验样品。

1.3 试验指标

荞麦米的加工过程中,既要追求质量,同时要保证足够的生产率,具体表现在剥壳效果和工作效率上。剥壳效果主要体现在出米率和相对碎米率上,出米率越高,相对碎米率越低,则剥壳效果越好。工作效率则指单位时间的产米量,其不仅与出米率有关,还与工作流量有关。出米率越高,工作流量越大,则单位时间产米量越大(单位时间产米量=工作流量×出米率),表明剥壳机的工作效率越高。因此,试验过程中首先针对砂盘粒度、砂盘工作面宽度、工作速度和剥壳间隙各因素对出米率及相对碎米率的影响规律进行研究;其次,针对砂盘工作面宽度、工作速度和剥壳间隙3个因素对流量的影响规律进行研究。

出米率(A):

A=M1M×100%

(2)

相对碎米率 (B):

B=M2M×100%

(3)

单位时间产米量(C):

C=Q×A×100%

(4)

式中,M—剥壳前荞麦总质量,g;M1—剥壳后所获得所有荞麦米的质量,g;M2—剥壳后所获得荞麦碎米的质量(即直径3 mm筛下物),g;Q—荞麦剥壳机喂入荞麦流量,kg/s。

1.4 试验方法

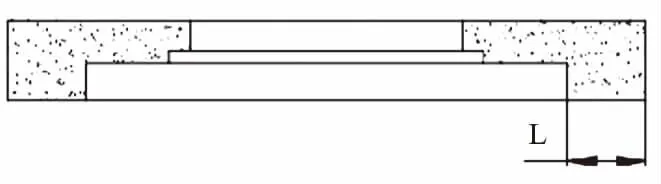

在试验前使用毛刷对设备内部的残留物料进行清理,并初步调节剥壳间隙,然后通过针规对砂盘间隙进行测量,并反复调整至所需间隙并将外围用布料包裹。剥壳前后各空载运行约15 s,保证设备处于正常工作状态。测量出米率与碎米率的试验过程为:原料→分级→取样→剥壳→去粉→去皮→分离→称质量。极限流量在剥壳的同时用计算机进行检测。图3中L为剥壳机上砂盘工作面宽度。

图3 上砂盘结构Fig.3 Structure of upper sand plate

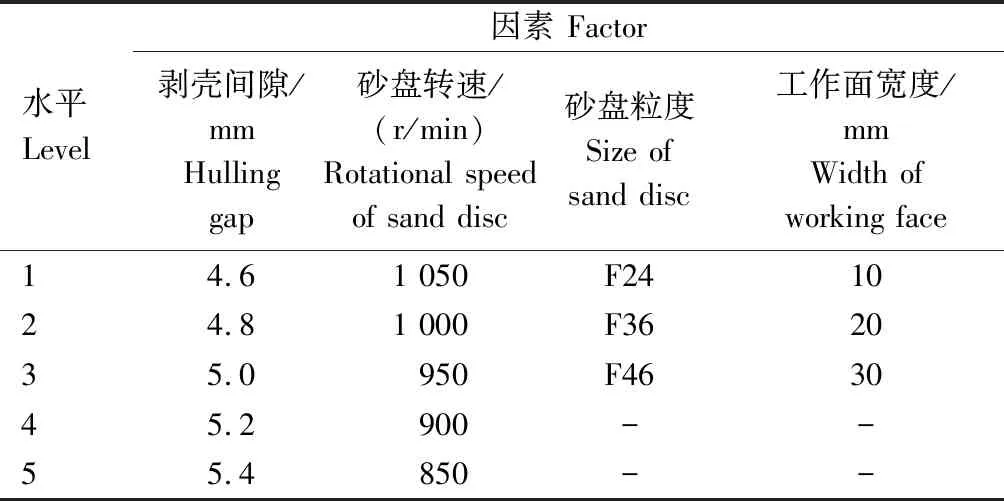

单因素试验主要为测量剥壳间隙、砂盘转速、砂盘粒度及工作面宽度对极限流量的影响。试验均为单因素试验,因素水平选择见表1,部分试验因素水平选取较为特殊,详见2.2部分。单因素试验均重复3次,取平均值作为试验结果。试验用料量除极限流量测量外,单次样品均为500 g,一次性喂入剥壳机。

表1 单因素试验因素水平Tab.1 Single factor test factor and level

工作流量控制是剥壳过程中的重要环节,流量越大,同等出米率下单位时间将获得更多的荞麦米,故而生产上一般将其调节至极限流量附近。极限流量的测量采用前述自制的测量装置,测量前关闭卸料插板并填装物料至漏斗内指定高度,然后同时调整变频器并开机,等待15 s后打开计算机端的串口监视窗口,并对单片机进行复位,待监视窗口不断显示“0”时,移除卸料插板即可。随着物料的突然下降并填充满剥壳机内的腔体后,物料流动趋于稳定。当上端物料平面分别经过上、下传感器时将触发信号,串口会分别记录触发时间并通过相减得到时差,即物料经过上下传感器时所消耗的时间。

2 结果与分析

2.1 砂盘转速对剥壳效果的影响

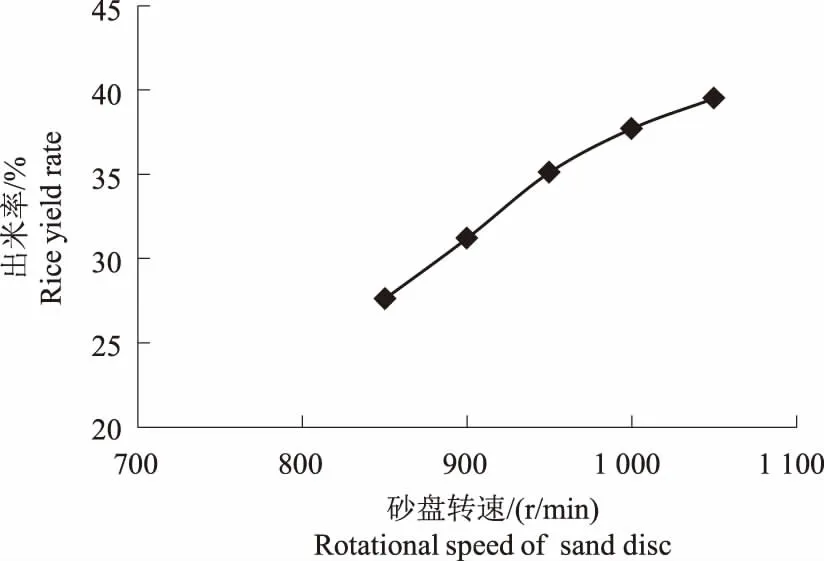

在5.0 mm剥壳间隙条件下,通过改变砂盘转速来观察极限流量和剥壳率的变化。砂盘转速通过调节变频器的频率实现,频率与转速大致呈线性关系。为方便起见,试验时取整数频率,对应砂盘转速见表1,试验结果见图4、5。由图4、5可知,随着砂盘转速的增加,出米率和相对碎米率均会增加,当砂盘转速达到950 r/min附近时相对碎米率会明显增加,表明工作速度不宜超过此速度,否则荞麦的加工损失会快速增加。原因可能在于砂盘转速过大后,荞麦籽粒在砂盘间反复弹跳,撞击力增大,故而产生大量的破碎籽粒,即籽粒运动速度接近临界冲击损伤速度[12-13]。在较低砂盘转速剥壳时可获得较少的损失,荞麦出米质量较好,但出米率下降较大,使用时可根据质量要求适当降低或增加砂盘转速。

图4 砂盘转速-出米率曲线Fig.4 Curve of rotational speed of sand disc-rice yield rate

图5 砂盘转速-相对碎米率曲线Fig.5 Curve of rotational speed of sand disc-relative broken rice rate

2.2 剥壳机极限流量自变化规律

剥壳机的单位时间产米量不仅与出米率相关,也与剥壳机的工作流量相关。增大工作流量是提高剥壳机单位时间产米量的途径之一。图6—9以砂盘转速、剥壳间隙、工作面宽度及砂盘粒度为因素对极限流量进行测量,找出极限流量的变化规律。

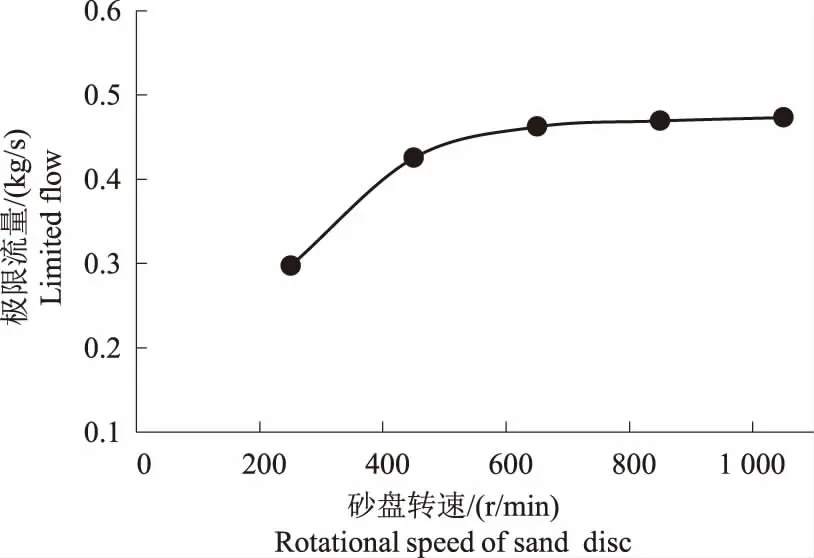

由图6可知,砂盘转速的增加并不会引起极限流量的线性增加,当砂盘转速达一定数值后极限流量增长缓慢。剥壳机的正常工作速度位于此平滑增长段,尽管极限流量变化不大,但是速度的增加使得荞麦更易剥壳,进而出米率增加。

图6 砂盘转速-极限流量曲线Fig.6 Curve of rotational speed of sand disc-limited flow

由图7可知,随着剥壳间隙的增大极限流量呈线性增加。

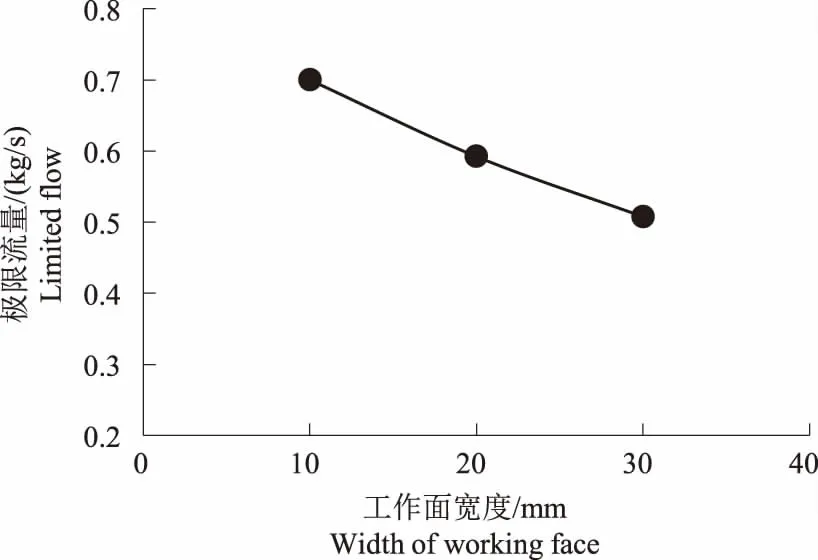

由图8可知,工作面宽度的变化会导致极限流量的明显变化,随着工作面宽度的增加,极限流量趋于线性减小。因此在保证出米率基本不变的情况下,可尽量使工作面变窄,以获得较大的极限流量,提高生产效率。

图8 工作面宽度-极限流量曲线Fig.8 Curve of working face width-limited flow

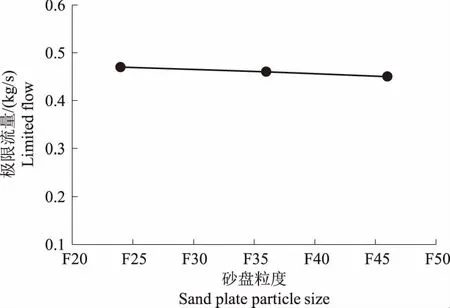

图9表明,在有限的砂盘粒度范围内,砂盘粒度对极限流量的影响较小,可忽略不计。

图9 上砂盘粒度-极限流量曲线Fig.9 Curve of sand plate particle size-limited flow

3 结论与讨论

本研究以追求较高的出米质量为目标,选取砂盘转速、剥壳间隙、工作面宽度和砂盘粒度四因素对极限流量的影响因素做单因素试验分析,得出影响剥壳效果的主要因素。由试验结果可知,随着砂盘转速的增大,出米率呈线性增长,但在转速达到一定值时,相对碎米率急剧上升,砂盘转速达到一定数值后极限流量增长缓慢。当砂盘转速趋于950 r/min时相对碎米率明显增加,砂盘转速对极限流量的影响恰好趋于平滑段,对极限流量的影响不明显,因此砂盘转速不建议超过950 r/min。随着剥壳间隙的增大,极限流量呈线性增长,但是剥壳间隙在大于某一阈值之后,如果继续增大,极限流量虽然增大,但出米率却会因为上下砂盘对荞麦的搓擦挤压程度变小而降低。工作面宽度的变化会导致极限流量的明显变化,随着工作面宽度的增大,极限流量呈线性减小趋势。因此,在保证出米率基本不变的情况下,尽量使工作面宽度变窄,以获得较大的极限流量,从而提高生产效率。砂盘的粒度对极限流量影响较小,在有效的砂盘粒度范围内,可忽略不计。

以往的研究中[14,17],人们常常仅选取剥壳间隙、砂盘转速、砂盘工作面宽度及间隙周向误差等参数进行单因素及正交试验分析荞麦剥壳机的剥壳效果,鲜有考虑砂盘转速、工作面宽度、剥壳间隙对极限流量和剥壳效果的影响。针对荞麦剥壳机流量检测方面,邢凯等[11]仅提出应用容积法实时检测和控制在线流量的建议,但一直未有相关学者对流量的控制做具体的研究。本研究在综合考虑剥壳机的工作性能的情况下,设计一套流量采集系统对流量进行监测,并合理优化剥壳机的极限流量,有助于降低剥壳机组的吨米耗电量,此外在节能环保等方面也做出了重要贡献。