高强度灌浆料在地铁基坑钢支撑围檩体系中 的运用与研究

贾文强

上海市基础工程集团有限公司 上海 200000

随着我国城市化进程不断推进,大城市、特大城市在建设规模扩张的同时也在朝着更高、更深的方向快速发展。其中,城市轨道交通、地下空间开发过程中,地下连续墙搭配钢支撑+钢围檩是运用极为广泛的支撑体系,对控制基坑变形和保护周边环境有着积极作用。输水工程、城市地下空间开发等涉及深基坑、超深基坑的工程越来越多地出现,且大多分布于土地紧张、环境敏感的城市中心地区。在这些深基坑施工过程中,地下连续墙通常采用铣接头形式,应用地下连续墙搭配钢支撑+钢围檩,可以将钢支撑轴力有效地传导、分散于地下连续墙之上,并抑制地下连续墙接缝错位。但目前,我国深基坑工程中钢围檩与地下连续墙之间存在的间隙主要采用细石混凝土进行填 充[1]。该填充料流动性差且强度需要数日才可以达到设计要求,在其强度未发展到位之前,围檩与地下连续墙间隙处支撑力不足,缝隙持续压缩,直接导致地下连续墙向基坑内侧徐变,进而引起围护外侧土体沉降,对周边环境的稳定产生影响[2]。因此,缩短填充料的强度发展时间,提高间隙填充密实度,确保钢围檩与地下连续墙间隙填充的及时性和有效性是控制基坑变形的关键。

本文以上海轨道交通14号线豫园站工程为案例,详细论述了地下连续墙与钢围檩间隙采用高强度灌浆填充的技术要点及运用效果。

1 灌浆料填充施工

1.1 工艺原理及特点

1.1.1 工艺原理

本工法主要采用高强度灌浆料替换普通细石混凝土对钢围檩与围护间隙进行填充。与细石混凝土相比,高强度灌浆料具有高流动性、高强度及强度发展快速等特点。高强度灌浆料的高流动性确保浆料能流入各种形状、大小的缝隙,使围檩与地下连续墙形成紧密连接,不留空隙[3]。而其强度可以在24 h之内达到设计强度,且后续仍继续发展,可远远超过普通混凝土的强度,达到约60 MPa,确保钢围檩与地下连续墙间力的传导介质快速、有效形成,并尽早将支撑力传导到围护之上,大大减小了围护因围檩间隙压缩而产生的变形。

1.1.2 工艺特点

1)流动性强,填充密实。普通细石混凝土坍落度为180~220 mm,骨料直径最大1.5 mm。钢围檩安装到位后,由于地下连续墙表面凹凸不平,故钢围檩与地下连续墙间的缝隙有宽有窄。普通细石混凝土对宽大的缝隙有较好的填充效果,但受到流动性和骨料直径的限制,对狭窄的缝隙很难完全填充,从而很容易产生空隙。高强灌浆料的流动性很强,流动速度为10~17 s,可以达到自流平;骨料粒径均小于5 mm,可以很好地填充大、小缝隙,确保围檩后缝隙填充致密[4]。

2)强度高且发展迅速。普通细石混凝土填充缝隙后,需要数十天时间才能达到设计要求强度。围檩与地下连续墙间的缝隙填充料强度不足是引起围护变形的主要原因之一。采用高强度灌浆料进行缝隙填充,填充料填充后,12~15 h强度可以达到约10 MPa,15~20 h强度可达到20~30 MPa,24 h强度可以达到30~40 MPa。填充料强度在24 h内即可完全达到设计要求[5]。

1.2 施工工艺

高强度灌浆料施工时按照如下工艺流程进行:

1)凿平。钢围檩安装前,需要对混凝土面存在的凹凸不平或者错台高差进行凿平。

2)围檩安装。围檩贴于混凝土凿平面放置,对于局部凹陷较深、无法与凿平面齐平的位置,在围檩与围护凹陷之间的缝隙处插入钢楔加强[6]。

3)下口封堵。为避免灌浆料灌入缝隙后从下口流出,缝隙下口采用双快水泥进行人工涂抹,十几分钟后即可硬化形成封堵。

4)灌浆料制备。每拌制1 m3灌料需要2.5 t成品干粉态灌浆料,拌制用水量为干粉量的10%,采用人工搅拌 即可。

5)灌浆料填充。拌制好的灌浆料具有很好的流动性,可采用漏斗、滑槽接于围檩与地下连续墙缝隙上口,缓慢倒入,确保缝隙内空气排出。重复检查、补灌,直至灌料面不再下降,与围檩顶边齐平。

6)养护。灌浆料填充完成30 min后,加盖湿麻袋、湿棉被等进行养护。

2 工程实例运用及研究

2.1 工程概况

上海市轨道交通14号线豫园站位于上海中心城区,车站主体位于人民路北侧下方,骑跨江西南路。车站南侧紧邻人民路隧道且局部与隧道共用围护,西侧为河南南路及轨交10号线区间隧道,西北角为一座新上海城市广场,西南角为轨交10号线豫园站,东北角有5棵广玉兰古树及2栋砖混结构6层房屋。

车站主体内净总长209.00 m,标准段内净宽21.05 m,主体端头井采用明挖顺作法、标准段采用逆作法施工,基坑保护等级为一级。围护结构采用厚1 200 mm地下连续墙,地下连续墙深65 m,采用铣接头形式,墙底位于⑦2灰色粉砂层。车站底板埋深最深达35.9 m,是上海已建和在建车站中最深的地铁车站。

车站第1、3、5、7道支撑为混凝土支撑体系,第2、4、6、8、9道为全围檩钢支撑体系。其中,第2、4道钢支撑直径609 mm,第6、8、9道钢支撑直径800 mm。钢支撑全部采用伺服系统,钢围檩采用700 mm×300 mm的H型钢双拼,外观尺寸700 mm×600 mm。

2.2 灌浆料填充施工

本工程钢围檩全部采用700 mm×300 mm的双拼H型钢,除东坑上2道钢支撑围檩后采用细石混凝土填充外,其余钢围檩与地下连续墙的间隙全部采用高强度灌浆料进行填充(图1),灌浆料掺水量为10%。

图1 灌浆料填充剖面

2.3 效果分析

2.3.1 强度发展

现场采用高强度灌浆料制作试块,水灰比0.12。制成试块后,通过检测,24 h强度达到26 MPa,32 h强度达到48 MPa,说明灌浆料在短时间内即可达到钢围檩后的填充强度要求。

2.3.2 填充密实度

东坑上2道钢支撑围檩后为细石混凝土填充,其余围檩后均采用了灌浆料填充。支撑拆除完成后,通过现场观察、测量,发现细石混凝土对于缝隙的填充率基本为20%~50%,围檩后缝隙存在连续空腔,如图2所示。

采用灌浆料进行填充的空隙密实度良好,填充率100%,围檩后无空腔,填充料密实、连续,拆除围檩后,填充效果如图3所示。

图2 细石混凝土填充后效果

图3 灌浆料填充后效果

由此可见,灌浆料可以很好地将围檩后的缝隙进行填充,克服了细石混凝土填充效果不足的缺陷。

2.3.3 围护变形

在基坑开挖过程中,每一道钢支撑施工时间约10 d,东坑上2道钢支撑围檩后采用细石混凝土填充,剩余钢围檩后采用高强度灌浆料进行填充[7-9]。基坑开挖结束后,围护最大变形点为P20(图4)。

图4 基坑围护监测布点平面

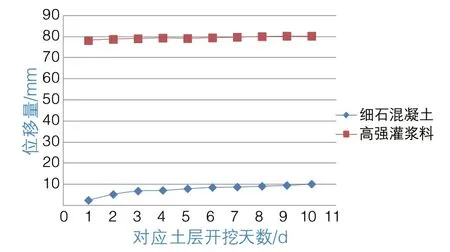

选取P20点分别在细石混凝土及高强灌浆料填充围檩后间隙的情况下,在基坑开挖及钢支撑架设过程中的监测数据进行对比(图5)。

图5 开挖期间P20点变形数据

通过对比可直观发现,采用细石混凝土填充钢围檩与地下连续墙间隙的方法,支撑所在土层从开挖到整层结束,P20点围护侧向位移增加7.7 mm,且前5 d位移增长明显,为5.5 mm。

采用高强度灌浆料填充方法,整层土方开挖完成后,P20点围护侧向位移增加2.1 mm。可以说明,采用高强度灌浆料对于基坑变形的控制效果明显优于细石混凝土的 填充[10-12]。

3 结语

1)高强度灌浆料填充后强度发展迅速且强度高。填充料12~15 h的强度可以达到约10 MPa,24 h的强度可以达到20~30 MPa,32 h的强度达到48 MPa,填充料强度在短时间内即可完全达到设计要求。

2)高强度灌浆料填充密实度高。普通细石混凝土缝隙填充率普遍为30%~50%,本工法高强灌浆料的流动性很强,骨料粒径均小于5 mm,缝隙填充率达100%,很好地确保了围檩后缝隙填充致密。

3)采用高强灌浆料替代普通细石混凝土更有利于减小基坑变形。采用高强度灌浆料填充围檩与地下连续墙的缝隙,填充料可以快速达到强度,且填充密实,很好地减小了围檩与地下连续墙间缝隙压缩导致的地下连续墙位移。