预焙阳极表面氧化因素探讨

刘国庆, 贾志民,王福斌

(忠旺(营口)高精铝业有限公司,辽宁 营口 115000)

焙烧是指生阳极在隔绝空气的条件下,按一定升温速率进行高温热处理,使粘结剂(煤沥青)炭化与干料形成整体,其各项物理及化学性能满足铝电解使用需求的过程。随着电解铝企业对预焙阳极表面质量的要求不断提高,对预焙阳极氧化的要求高于YS/T 285-2012铝电解用预焙阳极的外观质量的规定,炭素企业氧化不合格品进行破碎或堆存,造成企业成本上升。铝电解自备炭素厂出于成本的考虑,有的表面氧化达到50%的炭块也在使用,表面氧化后的炭块在电解槽中会使掉渣增多,炭碗处的氧化还会带来易脱极、电压降上升等问题。如何有效控制预焙阳极氧化的数量及程度,是焙烧生产过程必须面对的问题。

1 焙烧生产工艺介绍

生阳极经输送机送入焙烧车间,经炭块编组站编为6块一组,生阳极装炉时由多功能机组编组后的生阳极装入焙烧炉内。保护介质填充料的装、出炉操作,由多功能机组完成。生阳极的焙烧采用敞开式焙烧炉,设多个火焰系统,每个火焰系统采用6室运转,移炉周期28~40 h,每个炉室8个料箱组成,料箱尺寸5100 mm(长)×800 mm(宽)×6020 mm(深),每料箱装3层,每层装6块,每个炉室装144块,焙烧炉用天然气作为燃料。将装好生阳极炭块的炉室接入燃烧系统,燃烧系统将火道温度升至1180 ℃,整个加热升温过程用计算机进行控制。经加热焙烧后的炉室冷却后,温度逐步降低,炭块温度冷却到200 ℃以下,进行出炉作业。

生阳极装入炉室后,需在炭块四周和顶部填充保护介质填充料,防止其在高温焙烧时接触空气氧化。燃烧系统采用负压运行,填充料中的部分焦粉及生阳极在焙烧过程中排出的挥发分从火道墙缝隙进入火道内燃烧。焙烧过程主要分为4个阶段,低温预热阶段、挥发分排出及粘结剂焦化阶段、高温阶段、冷却阶段[1]。

2 炭块表面氧化原因及采取的措施

根据不同类型的炭块表面氧化,其产生原因不同,所采取的措施不尽相同,下面分别进行探讨。填充料填充炭块工艺要求见图1、块料及料箱底部积料见图2。

图1 填充料填充工艺要求图

图2 块料及料箱底部积料图

2.1 填充料中的块料引起的炭块氧化

2.1.1 原因分析

因生阳极中的挥发分在焙烧过程中通过填充料进入火道内,必然将松散的填充料粘结成为块见图3、图4,所用填充料的种类及生阳极挥发分含量的大小造成填充料的块料大小、数量不同。多功能机组在铺设填充料时,块料随正常填充料一起填充到炭块与火道墙的缝隙中,而缝隙尺寸有限,造成块料卡在缝隙内进而块料产生集聚,使填充料填充不实引起炭块氧化;同时块料也会造成炭块端面破损的产生见图5、图6。

图3 填充料中分离出来的块料

图4 炭块与火道墙的缝隙处块料

图5 块料引起的端面破损1

图6 块料引起的端面破损2

2.1.2 针对块料引起的炭块氧化采取的措施

有些炭素企业在料箱顶部用筛网进行块料筛分,将块料分离出来,但作业环境差及劳动强度较大。大部分炭素企业已配备解组机组,改造解组机组,将解组收集的填充料汇总后,进入箱体,箱体铺设筛网进行无动力筛分,利用解组除尘器进行收尘,改造难度小、作业环境好、操作简单,可将绝大部分块料分离出来。也可对多功能机组进行改造,在料仓底部加装振动筛,将块料及细料分离出来,改造难度相对较大。

2.2 C层炭块靠料箱底部处氧化

2.2.1 原因分析

C层炭块靠料箱底部(靠火道墙侧)的氧化原因由积料引起的,该部位积料高度在180 mm左右,积料呈硬块状或粉化状。多功能机组本身决定了吸料管需垂直吸取作业,在吸取料箱底部填充料时,随多次吸取而未吸取干净。这是由于火道墙随着运行年数的增长,其变形量也在不断增长,阻碍了多功能机组将料箱底部填充料吸取干净,造成料箱底部(靠火道墙侧)积料越来越多,造成填充料在填充该部位时填充不实而引起下层炭块底部、顶部氧化,炭块底部氧化见图7、炭块顶部氧化见图8。

图7 炭块底部氧化

图8 炭块顶部氧化

在生产过程中,因预焙阳极尺寸及料箱深度的限制,而规定了底料、层间料铺设厚度,底料厚度控制在100~150 mm,未超过料箱底部(靠火道墙侧)积料的高度。通过底料厚度的增加,可明显控制该部位的氧化,但料箱深度及炭块尺寸限制了底料厚度的增加。

2.2.2 针对该部位的氧化采取的措施

多功能机组对出炉炉室料箱底料尽可能吸取干净,炉室维护时将料箱底部两侧(靠火道墙侧)的未吸净的料及耐火泥等杂物清理至料箱中间部位,多功能机组再次将清理的料和耐火泥进行吸取,保证装炉前料箱底部干净。

2.3 填充料的选用不合适引起的炭块氧化

焙烧过程中从生阳极逸出的挥发分通过火道墙竖缝进入火道内,因此不可避免火道内的空气与料箱内的填充料接触而产生填充料的氧化[2]。正常情况下通过部分填充料的氧化来保护阳极不被氧化,但因火道墙变形、填充料颗粒大等因素降低了炭块被填充料的保护程度。目前填充料使用的原料主要为三种:煅后焦、冶金焦、残极。

(1)煅后焦作为填充料使用的较少,因其成本较高。但煅后焦本身灰分含量低,在焙烧过程中多功能机组收集的粉料,可做为成型生产所需粉料掺配从新进入生产线。

(2)冶金焦作为填充料使用的较多,因其本身灰分大、消耗大、易粉化、水分大的特点,采购时考虑到使用情况后颗粒尺寸要求会放大,在未经烘干及掺配的情况,直接装炉使用,从而产生炭块氧化。

(3)残极作为填充料使用的较少,铝厂配套的炭素厂会使用残极作为填充料。颗粒度要求与冶金焦一致,但残极作为填充料有其优缺点。优点是消耗低、利于成本控制,缺点是预焙阳极表面粘焦较多且硬,增加清理难度。

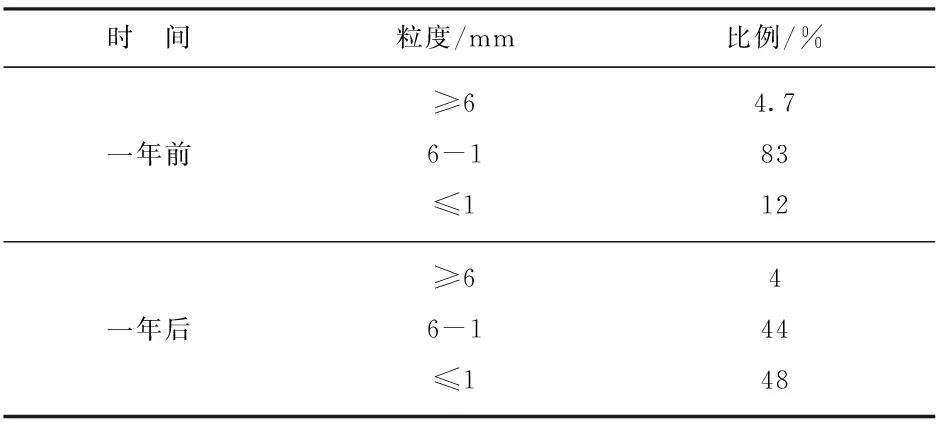

无论何种原料作为填充料被使用,其粉化过程不断进行,应适当补充颗粒填充料,减少填充料中细料的占比,细料过多会引起炭块温度降低、火道墙结焦、能耗上升等问题。填充料(已经将块料分离出来)在使用1年后颗粒度变化情况见表1。

表1 填充料(已经将块料分离出来)在使用1年后颗粒度变化情况

2.3.1 填充料指标要求

粒度要求:1~6 mm≥90%,1 mm以下≤5%,6 mm以上≤5%。

冶金焦作为填充料理化指标要求:灰分≤12%、挥发分≤2%、硫≤0.8%、水≤10%、固定碳≥85%。

2.3.2 针对填充料采取的措施

炉室内的填充料保持一定的粒度分布,填充料粒度要求见表2。

表2 填充料粒度要求

湿的填充料应铺设在冷却炉室料箱顶部进行烘干,出炉时经多功能机组将其与炉室内填充料进行自然混配。

2.4 其它因素引起的炭块氧化原因分析与采取措施

2.4.1 原因分析

(1)因燃烧系统停运(需降低系统运行温度),需装4~5炉合格熟块或不合格熟块,但采用未清理的炭块直接装炉而引起大量炭块氧化。

(2)因炉室维护程度不够(大的缝隙未修补),而引起炭块孔洞等氧化的产生;火道墙变形严重造成炭块贴墙引起的氧化。

(3)料箱顶部覆盖料颗粒度及厚度不合适而引起上层炭块靠料箱顶部出现的氧化。

(4)料箱红料未及时处理引起的炭块氧化。

2.4.2 采取措施

清理后的炭块用于燃烧系统停运装炉、提升炉室维护质量及变形严重火道墙的维修、提高覆盖料厚度、料箱红料及时处理等措施均对炭块氧化的降低产生积极影响,且利于节能降耗、炭块温度提升、理化指标提升等工作。

3 结 语

在预焙阳极焙烧生产过程中,采取以下措施可有效降低预焙阳极表面氧化的数量及程度:

(1)将块料从填充料中的分离。

(2)料箱底部(火道墙侧)积料清理。

(3)湿的填充料进行烘干,并与炉内填充料掺配使用,填充料中1~6 mm的颗粒占比≥80%较为合适。

(4)加强炉室维护及变形严重的火道墙维修、提高覆盖料厚度等均利于炭块表面氧化的控制。