严寒环境下双掺矿物掺合料对玻璃纤维增强水泥构件抗弯、抗冲击强度的影响

喻 林 李建波 王学雷

1. 河海大学力学与材料学院 江苏 南京 210098;

2. 苏宁置业集团有限公司 江苏 南京 210042

玻璃纤维增强水泥(GRC)材料具有材质轻、强度高、抗裂性能好、抗冻性好、抗冲击强度高、清洁环保、安装便捷、可塑性强及造型多变等特点[1]。目前,GRC因其轻质高强等特点而被广泛应用。传统GRC构件主要用于非承重结构,通过提高其耐久性,GRC构件也被应用于半承重结构。

GRC试件不仅涉及人们的住、行、用等多方面,而且在一些重大的军事工程中也有它们的身影[2-3]。随着制作玻璃纤维水平的提高,GRC构件的应用得到了推广。玻璃纤维在GRC制品中既增强了界面区的强度,有效地抑制裂缝的产生与发展,又使水泥内部的应力集中得到消除[4-7]。但是GRC构件的耐久性能,尤其是在潮湿环境下强度与韧性降低的问题没有得到解决。

关于掺加活性矿物掺合料以改进GRC试件力学性能方面的研究较少,而针对GRC试件在经过冻融循环后的力学性能研究则更少。本文结合项目工程实际,通过双掺不同矿物掺合料对GRC试件的抗冻性能进行研究,从而确定GRC试件的最佳配合比,制备高强、增韧及耐久性强的GRC构件。

1 试验方案

1.1 试验用原材料

本试验所用拌和水为自来水,其参数符合行业规范 JGJ 63—2006《混凝土用水标准》相关规定;细集料(级配合理的中砂)所用砂为湖砂,来自洞庭湖,细度模数为2.7,含泥量为0.8%;偏高岭土是河南巩义市辰义耐材磨料公司生产的,其基本性能参数见表1;耐碱玻璃纤维网格布基本化学成分、基本性能参数见表2、表3;硅灰的基本参数性能参数见表4;水泥采用安徽芜湖海螺水泥有限公司生产的普通硅酸盐水泥(P.O 42.5),主要化学成分为CaO、SiO2,质量分数分别58%、23%,其初凝时间、终凝时间分别为158、231 min,抗压强度、抗折强度(28 d)分别为42.5、6.5 MPa;粉煤灰是由江苏省某国网热电厂生产的F类Ⅰ级粉煤灰,其基本性能参数见表5;采用的减水剂为江苏尼高科技有限公司生产的高效减水剂。

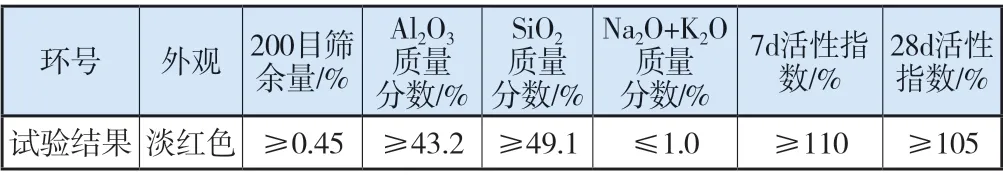

表1 偏高岭土的基本性能参数

表2 耐碱玻璃纤维网格布基本化学成分质量分数

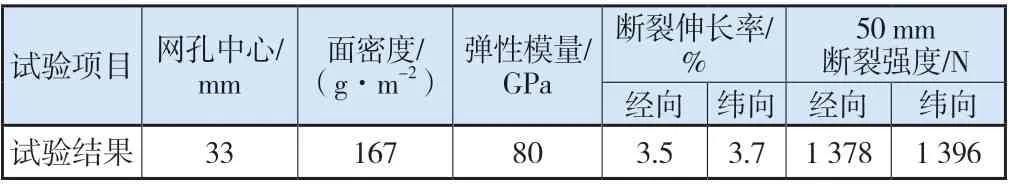

表3 耐碱玻璃纤维网格布基本性能参数

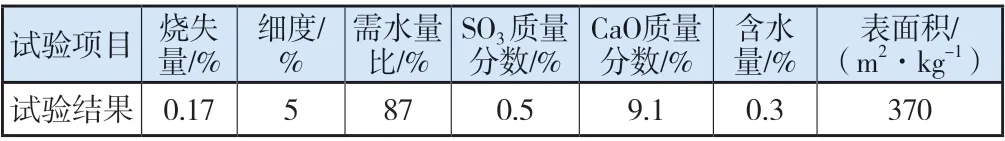

表4 硅灰的基本性能参数

表5 粉煤灰基本性能参数

1.2 配合比设计

GRC试件配合比试验要求:水胶比0.38,胶砂比1∶1,玻璃纤维网格布体积掺量为3%,高效减水剂掺量为0.6%~1.0%,添加双掺活性矿物掺合料试验组(偏高岭土掺入比例〔质量分数,下同〕范围为10%~40%、硅灰掺入比例范围为5%~10%、粉煤灰掺入比例范围为10%~50%),偏高岭土、硅灰、粉煤灰掺量梯度分别为10%、5%、10%。

试验对各组改性水泥试件抗压强度、抗折强度以及减少减水剂使用等方面因素进行比较,选取了以下4种双掺矿物的掺入比例:Si5+Mk20、Si10+Fa20、Si10+Mk20、Fa20+Mk20(Si代表硅灰,Mk代表偏高岭土,Fa代表粉煤灰,字母后缀的数字代表掺入比例)。优化后,外加剂用量根据流动度相同的原则调整。根据配合比要求进行称料配比,通过调节用水量和减水剂量将各组拌和物的流动度控制在225 mm左右。

1.3 试验方法

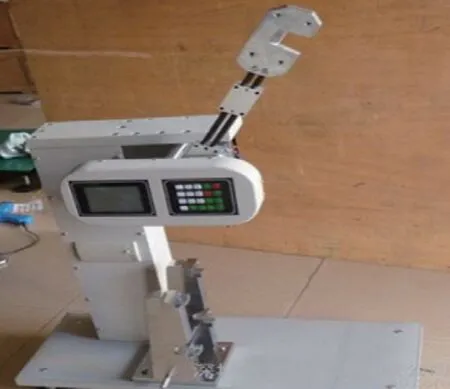

本试验主要设备仪器:TDR-2型混凝土冻融试验机、荷载-挠度曲线电子试验机、电子摆锤式冲击试验机,分别如图1~图3所示。

图1 TDR-2型混凝土冻融试验机

图2 荷载-挠度曲线电子试验机

图3 电子摆锤式冲击试验机

按照设定配合比进行砂浆拌和,然后浇筑GRC试件。抗弯强度试验所用尺寸为250 mm×50 mm×10 mm,抗冲击强度试验所用尺寸为120 mm×50 mm×10 mm。每6个试件 为一组,24 h后进行拆模,拆模后进行标准养护28 d。当GRC试件养护龄期到达26 d时,将试件全部放入不低于0 ℃的清水中浸泡24 h,同时检查GRC试件表面,取出因为切割而引起的缺陷部分,水的液面至少高出试件顶端2~3 cm。冻融循环试验之前,取出GRC试件并将表面水分擦干。第25次冻融循环结束后,将取出的GRC试件表面用清水洗净后擦拭干净,检查其外观是否有起层、剥落等破坏现象,剔除其中损坏的GRC试件,然后进行宏观力学性能试验。

抗弯性能试验:将250 mm×50 mm×10 mm标准尺寸的GRC试件,以6个试件为一组,养护至指定龄期,放到荷载-挠度曲线电子试验机上进行抗弯性能试验,结果以6个试件的算术平均值表示,精确到0.1 MPa。

抗弯比例强度、抗弯破坏强度分别按照公式(1)、(2)计算:

式中:σLOP——抗弯比例强度,单位MPa;

σMOR——抗弯破坏强度,单位MPa;

P1——抗弯比例荷载,单位N;

Pm——抗弯破坏荷载,单位N;

L——跨度,单位mm;

b——GRC试件宽度,单位mm;

h——GRC试件厚度,单位mm;

抗冲击性能试验:将120 mm×50 mm×10 mm标准尺寸的GRC试件,以6个试件为一组,经标准养护后,通过电子摆锤式冲击试验机进行抗冲击性能试验,以6个试件的算术平均值表示,精确到0.1 kJ/m2。

抗冲击强度按照公式(3)计算:

式中:σ1——抗冲击强度,单位kJ/m2;

A——冲击能量,单位J;

b——试件宽度,单位mm;

h——试件厚度,单位mm。

2 试验结果及分析

2.1 GRC试件的抗弯强度

经冻融循环后,计算得到不同龄期各种GRC试件抗弯强度平均值,所得数据见表6。

表6 GRC试件抗弯强度值 单位:MPa

在本次试验中,冻融循环前表示GRC试件经标准养护28 d后进行抗弯强度试验,冻融循环后表示GRC试件经过25次冻融循环后进行抗弯强度试验。为了方便表示,将掺入比例Si5+Mk20、Si10+Fa20、Si10+Mk20、Fa20+Mk20依次标记为①、②、③、④。

图4 GRC试件冻融循环前后抗弯比例强度

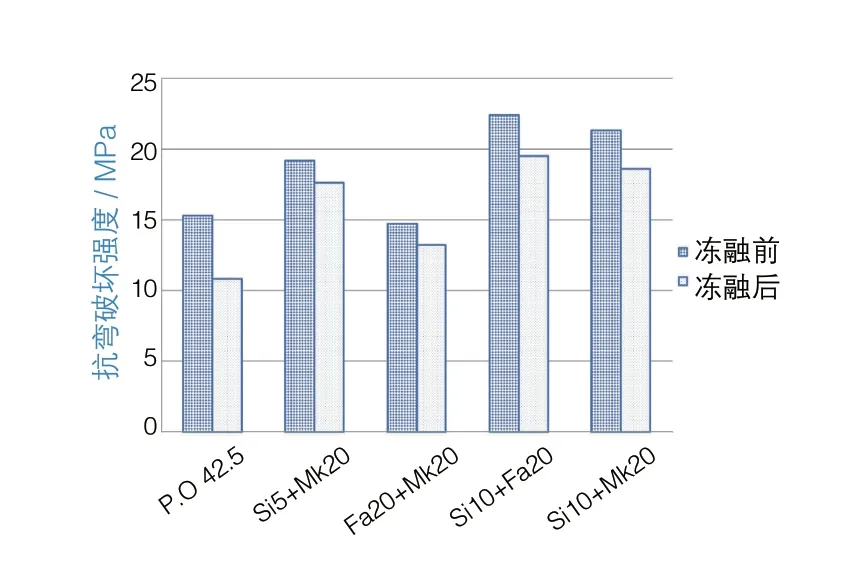

图5 GRC试件冻融循环前后抗弯破坏强度

根据表6抗弯强度试验数据,分别绘制冻融循环前后抗弯比例强度、抗弯破坏强度柱状图,如图4、图5所示。由图4、图5可知:经过冻融循环后,各组GRC试件的抗弯强度均呈现不同程度下降,改性(掺加掺合料)GRC试件的下降幅度低于对照GRC试件(P.O 42.5)下降幅度:前者GRC试件的抗弯强度保留率为90%,后者GRC试件抗弯强度保留率为70%。改性GRC试件②、③的抗弯破坏强度保留率分别为87.9%、87.3%,可见双掺10%硅灰、20%粉煤灰和双掺10%硅灰、20%偏高岭土能够有效提高GRC试件在冻融循环后的抗弯破坏强度。

2.2 GRC试件的抗冲击强度

经冻融循环后,计算得到GRC试件抗冲击强度平均值,数据见表7。

表7 GRC试件抗冲击强度值 单位:kJ/m2

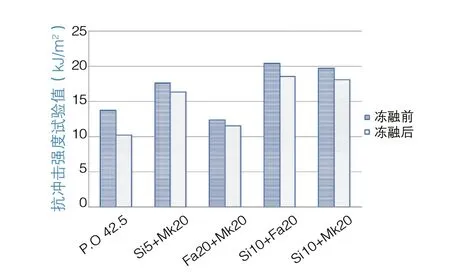

根据表7试验数据,可绘制以改性普硅水泥为基材的GRC试件在冻融前、后抗冲击强度柱状图(图6)。

图6 GRC试件冻融前后抗冲击强度

由图6可知:经过冻融后,GRC试件抗冲击强度值有所下降,其中对照GRC试件(P.O 42.5)的强度保留率为75%左右,改性(掺加掺合料)GRC试件的强度保留率高于90%。改性GRC试件(②、③)在冻融循环后抗冲击强度仍大于18 kJ/m2,可见双掺10%硅灰、20%粉煤灰和10%硅灰、20%偏高岭土能够提高GRC试件在冻融循环后的抗冲击性能。

2.3 机理分析

水泥基材与GRC试件玻纤网格布的连接界面是GRC试件最薄弱的环节,因为玻纤网格布表面容易产生水分富集现象,导致局部水灰比过大,从而引起气孔尺寸与气泡间距增大,连接界面水泥基材孔隙率也增加较多,密实度下降。因此,在冻融循环过程中界面处产生的冻胀压力会增大,从而导致其力学性能下降,抗冻性降低。掺入活性掺合料使得水泥砂浆中的微小孔洞得到填充,虽然原来的微小孔洞变成了一个个微细毛孔,但是这些微细毛孔又有一定的连通性。在冻融循环过程中,当孔隙中水结冰,产生水压力时,水能够从微细毛孔经过没有冰冻的孔扩散至自由空间,从而缓解了冻融过程中的冰胀压力。GRC试件中的3层玻纤网格布具有很好的整体性,上下层玻纤网格布能够很好地将所受荷载进行传递,增强试件的抗弯、抗拉强度,最终能使试件在冻融循环后保持较好的力学性能。

3 结语

1)经冻融循环后,GRC试件的表面未出现裂纹、分层、剥落等现象,但其抗弯强度、抗冲击强度均有不同程度下降。

2)双掺10%硅灰、20%粉煤灰和双掺10%硅灰、20%偏高岭土能够有效提GRC试件的抗弯强度、抗冲击强度,经冻融循环后强度保留率高于90%。