高速铁路路基不同虚铺厚度填料压实特性试验研究

蔡德钩,叶阳升,肖金凤,李 斯,闫宏业,魏少伟

(1.中国铁道科学研究院集团有限公司 高速铁路轨道技术国家重点实验室,北京 100081;2.北京铁科特种工程技术有限公司,北京 100081;3.中铁第五勘察设计院集团有限公司,北京 100855)

路基结构是高速铁路(以下简称高铁)基础设施重要的组成部分,其填筑质量直接关系整个线路工程的质量和列车的运行安全。为确保路基具有良好的稳定性和坚固性,最主要的措施就是对路基结构的压实质量进行控制[1-2]。近年来,在京雄高铁线路的建设过程中,高铁路基压实技术逐渐从传统的压实质量控制发展为智能压实控制,并在京雄高铁的固安段、霸州段等工点开展了大量工程化工作,取得了显著的工程业绩。但由于无人驾驶碾压、计算机智能控制以及卫星实时定位等技术的应用[3-6],无形中增加了智能压实的成本负担。因此,在确保路基结构填筑质量的前提下,加快施工进度,提高经济效益,对进一步推广智能压实技术具有重要意义。

目前,国内外学者主要通过优化路基结构的填筑工艺来减少工程成本。范娟等[7]通过开展现场正交试验,定量分析了振动压路机工艺参数对路基填筑质量的影响程度,提出较为稳定的振动压路机压实工艺参数;王永等[8]对不同路基填料进行现场振动压实试验,系统地研究了振动压实模式对路基填筑质量的影响规律。Savan等[9]提出了智能压实效益成本分析系统,从公路路基施工、运营以及维护等方面对工程成本进行评估,并发现提升填料的铺设厚度可以有效地降低工程成本。对于较大填高的高铁路基填筑工程,若能确定其最佳压实参数,可以有效地缩短工程期限,大幅度降低填筑成本。

基于此,本文依托于京雄高铁路基填筑工程,通过开展现场压实试验,探讨路基填料的碾压厚度及其碾压遍数,研究不同厚度填料在压实过程中的加速度响应规律,以期优化高速铁路路基填筑工艺。

1 现场试验

本文以京雄高铁固安东站路基填筑工程为试验段,规划100 m×10 m(长度×宽度)的试验区域,开展不同厚度填料的压实试验。试验段路基底面宽约42 m,顶面宽约30 m,填筑高度为4.62 m,其中基床表层、基床底层、路基本体的填筑高度分别为0.47、1.90、2.25 m。试验区域为路基基床底层,采用A、B组粗角砾料进行填筑。在压实试验开始前,进行了五组颗粒级配及含水率检测,测试结果见表1、表2。颗粒级配曲线见图1。由图1可见,该组填料级配良好。基于前期大量压实工作,确定该填料压实前厚度约为压实后厚度的1.15~1.25倍,结合QCR 9602—2015《高速铁路路基工程施工技术规程》的要求[10],计算得到对应的最大虚铺厚度为40 cm,故本次试验共设置40、50、60 cm三种虚铺厚度进行试验。

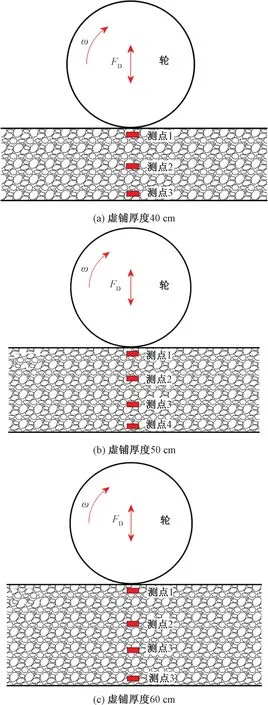

鉴于京雄高铁路基压实工程所采用的振动压路机为中国铁道科学研究院集团有限公司监制、三一重工生产的SSR260C-6型单钢轮压路机,故本次试验同样采用该型号振动压路机进行试验,保证试验与现场施工的一致性。振动压路机的压实工艺参数如下:振动压路机的工作质量为26.7 t,工作宽度为2 000 mm;振动频率为27/31 Hz,振动幅值为2.05/1.03 mm,可分为弱振、强振两个工作状态。为获得填料在压实过程中的动力响应,在填料不同深度处埋设传感器采集加速度数据,见图2。图2中,填料虚铺厚度为40 cm时,加速度传感器测点1、2、3的埋置深度分别为5、20、35 cm;填料虚铺厚度为50 cm时,加速度传感器测点1、2、3、4的埋置深度分别为5、20、35、45 cm;填料虚铺厚度为60 cm时,加速度传感器测点1、2、3、4的埋置深度分别为5、20、35、55 cm。加速度传感器采用东华测试生产的1C303型三向加速度传感器,量程为±16.0g,灵敏度为0.57 mV/g。数据采集设备采用东华测试32通道动态数据采集设备DH5922D。为确保采集的振动信号与真实振动信号的拟合度,本次试验的加速度采集频率为2 000 Hz。当填料铺平、静压,以叠压的形式开始压实试验。

表1 颗粒级配测试结果

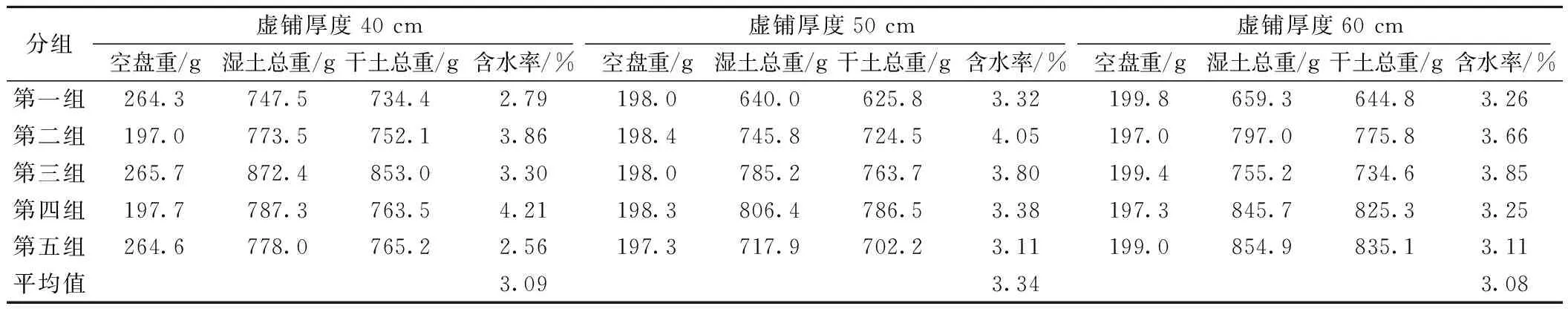

表2 含水率测试结果

图1 颗粒级配曲线

图2 不同虚铺厚度填料中的传感器埋设

2 路基压实质量检测

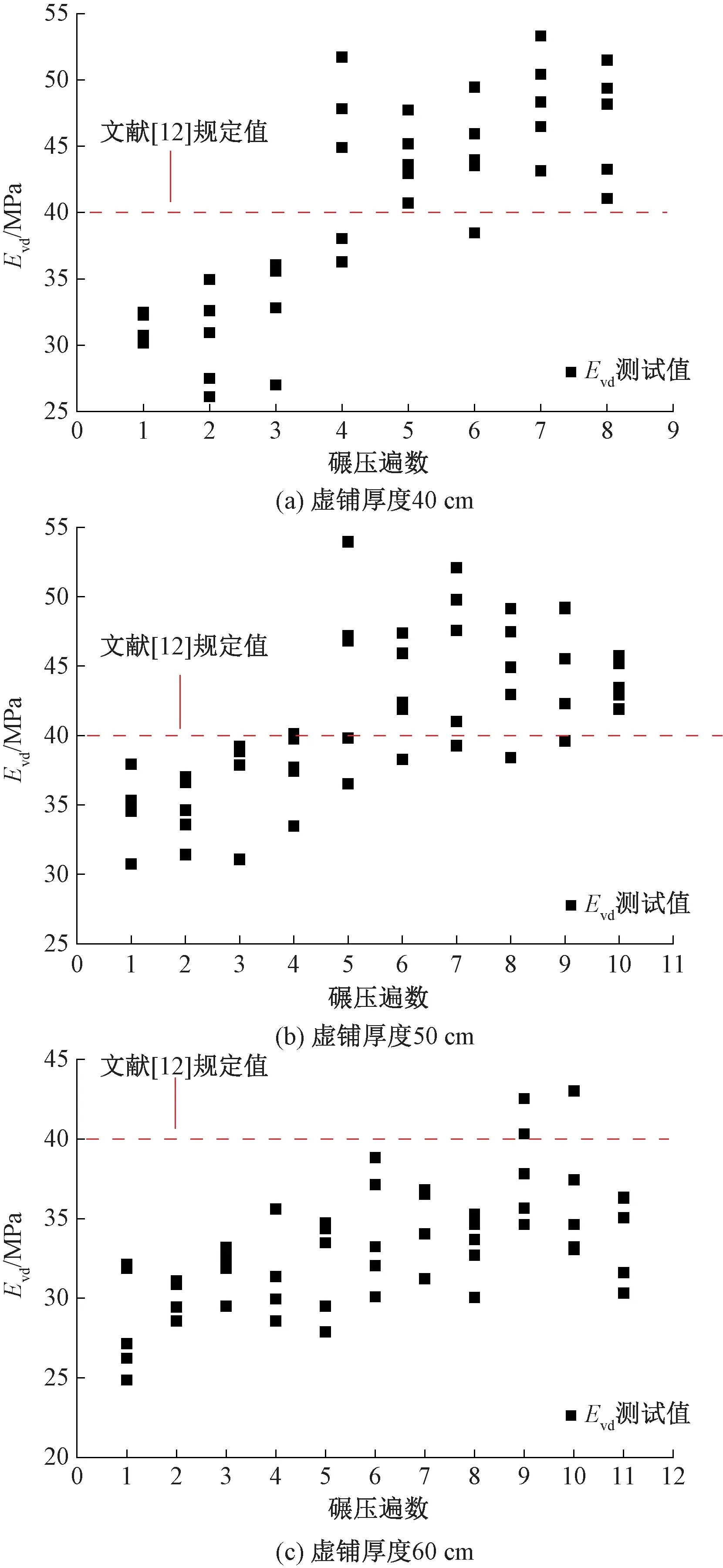

采用动态平板载荷试验对填料的压实质量进行检测,该方法主要是通过采集落锤自由落下冲击地面时填料的动应力和动应变参数,计算路基的动态变形模量Evd[11]。将计算得到的Evd与TB 10621—2014《高速铁路设计规范》规定值[12](碎石类及粗粒土动态变形模量Evd大于40 MPa)进行对比,以此判断路基的压实质量是否满足要求。在每遍压实完成后,选取填料较为均匀的区域进行Evd检测,并根据检测结果决定压实遍数。虚铺填料厚度为40、50、60 cm时,动态变形模量Evd检测结果见图3。

图3 动态变形模量Evd检测结果

由图3可见,随着压实遍数的增加,不同厚度填料的Evd均大致呈现出“先增大后稳定”的趋势。当填料虚铺厚度为40 cm时,以弱振工况开始叠压。第一遍压实完成后,填料各检测点的Evd值分布于30~35 MPa,继续增加压实遍数,填料的Evd值不断增大,并在第四遍压实完成后,填料部分检测点的Evd值已超过规范值,也存在个别未达到要求的检测点。在第五遍压实后,所有检测点Evd均大于40 MPa,该段路基已达到压实要求,说明填料虚铺厚度为40 cm时,填料的碾压遍数至少为5遍。继续增加弱振遍数,Evd的增长较小,稳定在45~55 MPa;当增加填料虚铺厚度至50 cm时,同样采用弱振工况进行碾压。与虚铺厚度40 cm不同,在4遍压实完成后仅有一个检测点达到规范要求,5遍压实完成后填料的Evd值显著提高,并在6遍压实完成后填料绝大多数区域已满足压实要求。随后的碾压完成,各检测点Evd值逐渐稳定在45 MPa左右;当填料虚铺厚度为60 cm时,对填料进行8遍弱振碾压,填料的Evd均值由28 MPa增加至35 MPa左右,碾压段填料无法达到压实要求。

改变振动压路机的工作模式,以强振工况继续对填料进行碾压,填料的Evd值短暂逐渐增大,少数检测点满足压实要求。但在第三次强振碾压后填料的Evd值显著减小,发生上述现象的主要原因可能是由于强振碾压造成填料表层局部区域发生“过压破坏”,导致其承载力降低。填料表层的局部破坏现象见图4。

图4 填料表层的局部破坏现象

对比分析三组试验可知,在振动压路机振动碾压下,填料的密度和刚度逐渐增大,体积和变形逐渐减小。当达到一定压实遍数时,填料由松散状态转变为密实状态,其物理力学参数不再发生变化,填料保持在一种相对稳定的状态。该稳定状态与填料厚度有关,虚铺厚度为40、50、60 cm时Evd均值分别为47、44、35 MPa。在填料进入相对稳定的状态后,单一的增加压实遍数并不会提高其压实程度,需通过转换振动压路机的工作模式,改变激振力及激振频率,才有可能使填料进入下一阶段的稳定状态。考虑到虚铺厚度为40、50 cm的填料在弱振作用下达到的稳定状态已满足压实要求,无需再采用强振工况进行碾压。而对于虚铺厚度为60 cm的填料,即使采用不同的压实工况,也无法达到压实要求。

3 不同虚铺厚度填料的压实特性

为了进一步分析不同虚铺厚度填料的压实特性,本文通过采集填料不同深度处的加速度响应数据,从时域、频域、时频域及能量域等方面展开研究。

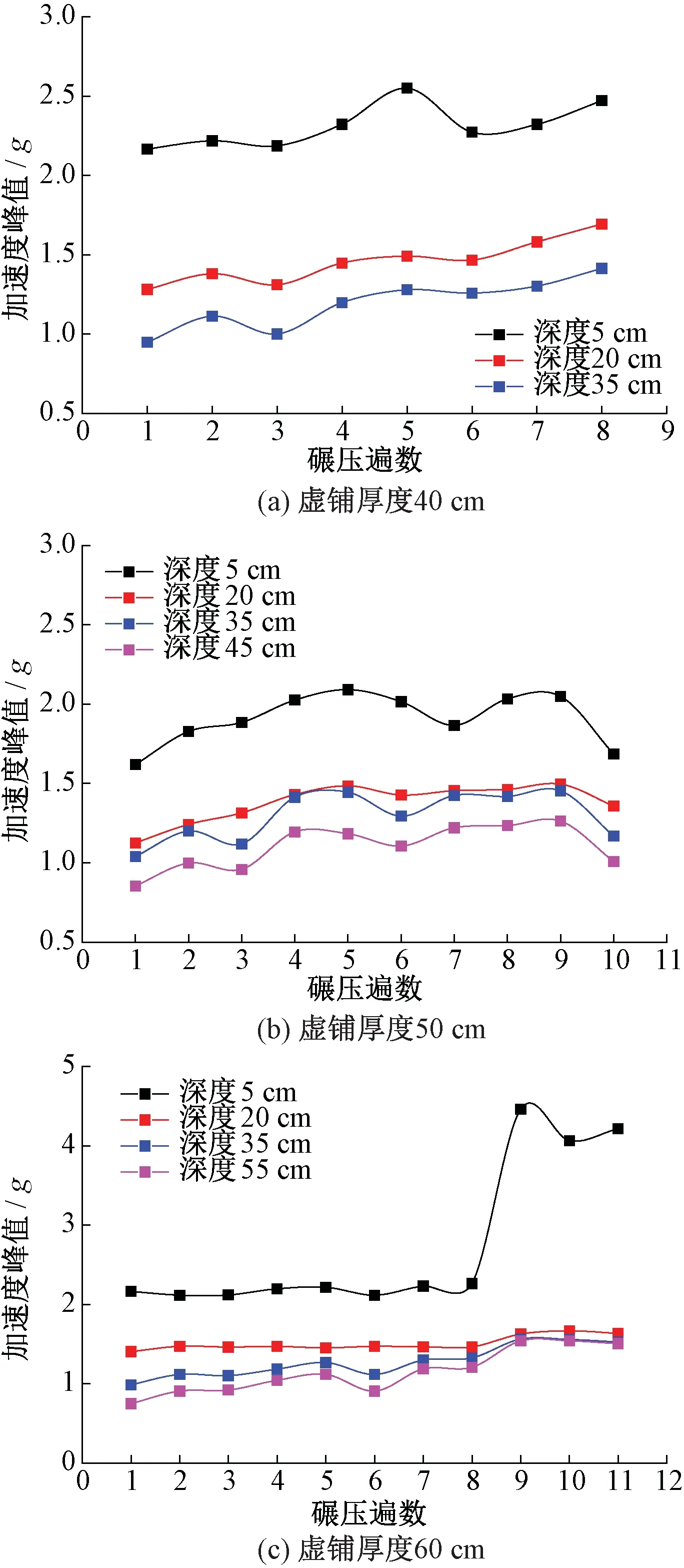

3.1 填料的加速度峰值

当填料虚铺厚度为40、50、60 cm时,不同深处各测点加速度峰值随压实遍数的变化曲线见图5。由图5可见,填料加速度峰值的变化规律与Evd相似。在弱振作用下,由于开始压实时填料的级配参数等基本相同,不同虚铺厚度填料加速度峰值也基本相同。随着压实变数的增加,虚铺厚度为40、50 cm的填料Evd增长较快,其刚度和阻尼变化较大,各测点的加速度响应逐渐增大。而虚铺厚度为60 cm的填料受到厚度限制,其Evd值增长较小,各测点加速度峰值变化并不明显。对比填料不同深度的加速度响应,在5~20 cm深度范围内差异较大,20~45 cm深度范围差异较小,特别是虚铺厚度为60 cm的填料,在强振作用下上层填料的加速度峰值明显大于弱振作用,而下层填料的加速度峰值差异较小。可见在填料厚度过大时,强振也只是对上层填料产生作用,对底层填料的压实效果并不明显。

图5 不同厚度填料各测点加速度峰值随压实遍数的变化曲线

为进一步分析填料加速度峰值与Evd值之间的变化关系,以各虚铺厚度填料5 cm处的加速度峰值为基准,分别建立其与Evd值之间的相关关系,见图6。由图6可见,在弱振作用下,填料的加速度峰值与Evd之间大致呈线性分布,不同厚度的相关系数R均大于0.7,具有严格的线性相关关系。

图6 填料加速度峰值与Evd值的相关关系

3.2 加速度的频谱特征

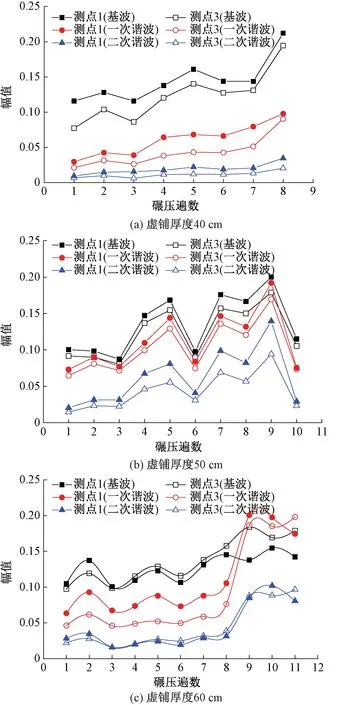

对填料各测点的加速度数据进行快速傅里叶变换(Fast Fourier Transform,FFT),分析其频谱特征在压实过程中随碾压遍数的变化情况,计算结果见图7。由图7可知,在弱振作用下,不同厚度填料各测点加速度的基波频率基本上稳定在22 Hz附近,在强振作用下填料的基波频率减小至19 Hz,且增加压实遍数并不会一直增大或减小基波的频率。

图7 不同厚度填料基频随碾压遍数变化曲线

图8 不同厚度填料傅里叶幅值随碾压遍数变化曲线

虚铺厚度为40、50、60 cm填料傅里叶幅值随碾压遍数变化曲线见图8。由图8可见,随着压实遍数的增加,基波与多次谐波的幅值大致呈现出增长的变化趋势。在虚铺厚度为40、50 cm的填料中,上层填料测点的基波及各次谐波的幅值大于下层填料,而在厚度为60 cm的填料中,随着压实遍数的增加,上层填料的基波幅值逐渐小于下层填料。当振动压路机的工作模式由弱振转变为强振时,填料测点的一次谐波幅值突然增大,其幅值大于基波幅值。

3.3 加速度的时频特征

为进一步分析填料加速度数据在时频域上的动力响应特征,以填料虚铺50 cm为例,对填料各测点加速度进行Hilbert-Huang变换(HHT)[13],并采用二维平面等值线图的形式进行表示,第一遍、第五遍和第八遍压实后填料测点的Hilbert谱见图9。

图9 第一遍、第五遍和第八遍压实后填料测点的Hilbert谱

由图9可知,填料在时频域上的响应特征可被Hilbert-Huang变换较好地描述出来。在第一遍压实过程中,填料测点的振动能量主要有基波和一次谐波所携带,主要集中在5~6 s之间。随着压实遍数的增加,填料进入稳定状态,各测点所携带的能量同样呈现出“先增大后稳定”的趋势,且时间逐渐增长至2 s左右,但振动能量在频域上并未发生明显改变,说明在填料的压实过程中,填料密度增大使得振动压路机有效碾压时间逐渐增大。对比上层填料和下层填料在压实过程中的Hilbert谱,可以发现在振动压路机的振动碾压下,填料表层受到的振动能量及其时间明显大于填料底层。

4 结论

通过现场压实试验,探讨了填料的不同虚铺厚度及其压实遍数,并分析了压实过程中填料不同深度处的加速度响应,得到以下结论:

(1)在路基压实过程中,填料由松散状态逐渐转变为密实状态,其Evd值大致呈现出“先增大后稳定”的趋势,其中虚铺厚度40、50、60 cm分别稳定在47、44、35 MPa。此外,填料虚铺厚度为40 cm时,在5遍弱振碾压后达到规范要求;虚铺厚度为50 cm时,则需要6遍弱振碾压可达到规范要求;而虚铺厚度提升至60 cm,始终无法达到路基压实要求。

(2)填料加速度峰值的变化规律与Evd相似。在弱振作用下,虚铺厚度为40、50 cm的填料Evd值增长较快,各测点的加速度响应逐渐增大。而虚铺厚度为60 cm的填料受到厚度限制,其Evd值增长较小,各测点加速度峰值变化并不明显。不同厚度填料加速度峰值与Evd值之间近似呈线性分布,具有严格的线性相关关系。

(3)采用FFT、HHT等数字信号分析填料加速度的频谱特征。在虚铺厚度为40、50 cm的填料中,上层填料测点加速度的基波及各次谐波的幅值大于下层填料,而在厚度为60 cm的填料中,上层填料的基波幅值逐渐小于下层填料。当振动压路机的工作模式由弱振转变为强振时,填料测点的一次谐波幅值突然增大,其幅值大于基波幅值。随着压实遍数的增加,各测点所携带的能量同样呈现出“先增大后稳定”的趋势,且时间逐渐增长至2 s左右,但振动能量在频域上并未发生明显改变。