集装箱码头轨道吊智能远程操控系统优化设计

冯涛 蔡春波 何水辉 沈利 杨玉梅

轨道式集装箱龙门起重机(以下简称“轨道吊”)是集装箱码头堆场的主要装卸设备,其自动化程度、作业效率是制约码头发展的关键因素。作为自动化集装箱码头基础技术之一,轨道吊远程操控技术的发展一直备受关注,设备制造商和港口企业对轨道吊远程操控系统的研发从未停止。近年来,随着自动化集装箱码头技术的发展,传统集装箱码头管理者为了进一步提高码头整体作业效率和优化业务流程,对轨道吊等设备实施智能远程操控改造;与此同时,物联网、传感器检测、无线通信、远程控制等技术的成熟为研发先进的轨道吊等设备远程操控系统提供技术支撑。本文在传统轨道吊远程操控技术的基础上,从定位系统、通信系统、安全防护系统、视频系统等方面优化设计轨道吊智能远程操控系统,以期提升轨道吊作业效率、安全性和自动化程度。

1 轨道吊智能远程操控系统构成

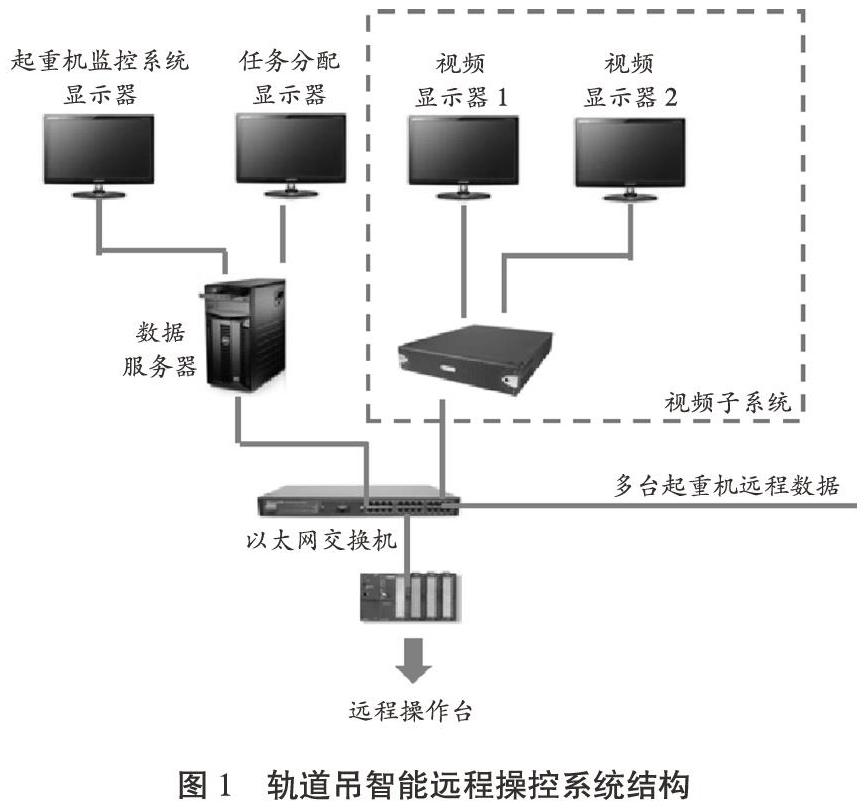

轨道吊智能远程操控系统主要包括远程操作系统、视频系统、通信系统、自动纠偏系统和定位系统等五大子系统,具体作业实现过程如下:首先,在传统轨道吊的基础上,通过安装视频监控设备、激光扫描仪、服务器和传感器等辅助装置,实现轨道吊自动化或半自动化运行;然后,通过人员在远程操作台的操作,完成軌道吊作业过程。为了满足集装箱码头自动化作业要求,轨道吊智能远程操控系统必须具备高精度自动定位、低延时实时视频图像传输、高效可靠通信等功能。为此,在传统轨道吊远程操控技术的基础上,从设备通信、定位、安全防护等方面优化轨道吊远程操控系统,通过采用光纤通信、格雷母线大车定位、智能视频避障以及吊具智能防摇等技术,进一步提升轨道吊远程操控系统的自动化和智能化水平。轨道吊智能远程操控系统结构如图1所示。

2 轨道吊智能远程操控系统优化设计

2.1 定位系统优化设计

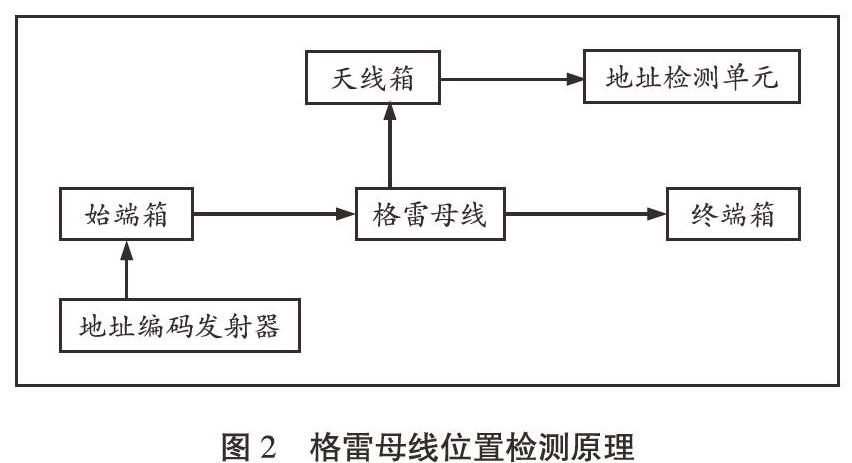

定位系统是轨道吊智能远程操控系统的重要组成部分。定位系统功能包括大车定位和小车定位,其中,大车定位主要采用以下方式:一是全球定位系统(global positioning system,GPS)定位方式,该定位方式的定位偏差较大,且易受环境干扰,无法满足实时定位和高精度定位要求;二是磁钉定位方式,该定位方式要求码头安装定位磁钉,从而使得定位范围受限。本项目采用格雷母线定位系统实现大车定位。格雷母线位置检测元件包括地址编码发射器、地址编码接收器、格雷母线和天线箱,检测原理如图2所示。格雷母线位移传感器通过格雷母线与天线箱之间的电磁耦合通信,同时检测天线箱在格雷母线长度方向上的位置。

格雷母线位置检测分为地上检测和车上检测:在地上检测方式下,地址编码发射器和天线箱安装在移动站,地址编码接收器安装在固定站,通过天线箱发射地址信号,并在固定站完成地址检测;在车上检测方式下,地址编码发射器安装在固定站,天线箱和地址编码接收器安装在移动站,通过格雷母线芯线发射地址信号,并由移动站直接检测地址。一般情况下,根据轨道吊控制系统的需求来选择地上检测或车上检测方式。格雷母线定位系统的定位精度达到毫米级,且抗干扰能力强,可实时反馈定位信息。以轨道吊大车自动定位为例,GPS的定位误差为100 mm,而格雷母线定位系统的定位误差仅15 mm。

2.2 通信系统优化设计

轨道吊智能远程操控通信系统主要用于远程控制室与轨道吊之间的控制、视频、音频等信号传输,必须满足数据传输的高安全性、低延时、宽带宽等要求。传统轨道吊远程操控通信系统多采用漏波通信技术方案,虽然该方案具有安装方便、灵活性较高等优点,但存在传输带宽较窄的缺点。随着远程操控系统视频图像传输量的增加和传输实时性要求的提高,漏波通信方式已无法满足应用要求。鉴于此,有必要采用通信容量大、传输带宽较宽的通信技术方案替代漏波通信技术方案,以提升远程控制室与轨道吊之间视频、控制等信号的传输效率。

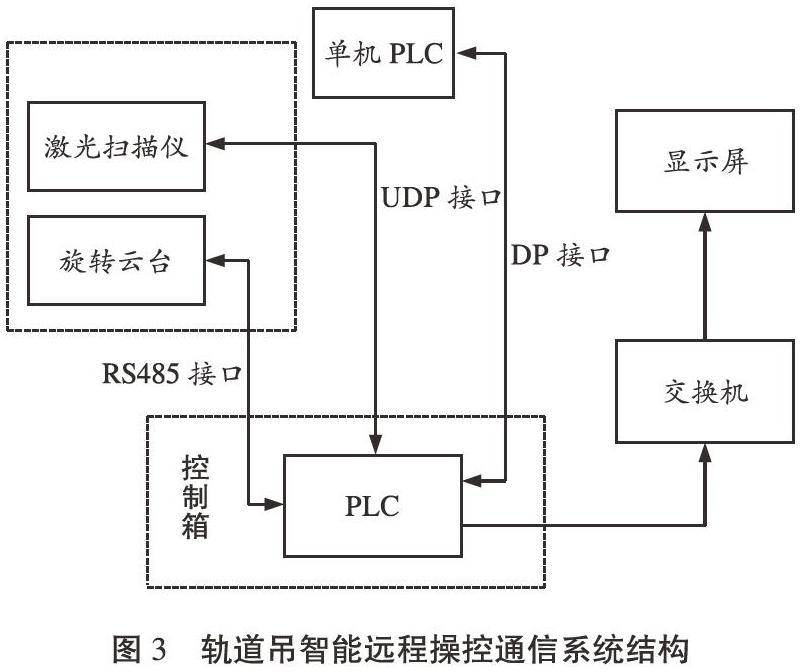

试验证明,光纤通信技术方案在信号传输的安全性和实时性方面具有明显优势,能够满足作业现场远程操控数据传输要求。鉴于此,轨道吊智能远程操控通信系统采用光纤通信技术方案。码头生产管理系统发布的作业指令通过起重机远程监控系统传输到可编程逻辑控制器(programmable logic con-troller,PLC)。远程操作台发出的指令通过PLC发送至轨道吊控制器,轨道吊控制器与单机PLC交互完成指令传输。如图3所示:激光传感器通过用户数据报协议(user datagram protocol,UDP)接口实现与PLC通信,旋转云台通过RS485接口实现与PLC通信,PLC通过DP接口实现与单机PLC通信。

2.3 安全防护系统优化设计

(1)大车防撞 本项目对安全防护系统的大车防撞装置和功能实施以下优化设计:第一,为了保障大车防撞监测的可靠性,采用双雷达监测方式,从而缩小监测盲区;第二,增加大车视频避障系统(见图4),即通过安装在轨道吊大车下横梁端部的双目摄像机,监测大车运行方向的人、车等障碍物,并与单机PLC联动,实现轨道吊自动减速和停车;第三,实现本地采集、分析、存储轨道吊运行方向的视频信号并通过光纤传输至中控室,结合轨道吊控制器传送的实时运动轨迹数据,建立立体相机模型,形成三维空间数据,实现障碍物监测报警以及减速和制动控制信号回传,从而提升大车防撞保护安全性。

(2)堆场防护 在集装箱堆场防护方面,以往多采用光栅监测防护方式,存在一定监测盲区,给码头作业埋下安全隐患。本项目采用堆场物理隔离方式,对远控作业堆场实施整体封闭防护,只留拖车通行道路,从而缩小监测盲区,提升轨道吊作业安全性。

2.4 视频系统优化设计

轨道吊远程操控离不开视频系统辅助。首先,高清全数字视频采集系统通过光纤传输方式将轨道吊司机作业所需的视频画面传送至中控室;然后,画面分割处理系统合理呈现实时视频画面,并通过可变焦摄像机智能跟踪起升吊具位置,使司机能清晰地观察吊具和集装箱运行情况。为了实现高清视频系统对轨道吊作业区域的全覆盖,在轨道吊作业现场布置15个摄像头(见图5)。轨道吊司机在视频系统的辅助下能够在中控室远程观察堆场作业情况,实现对集卡、堆场内集装箱和集卡交换区的监控作业。

3 结束语

轨道吊智能远程操控系统是码头装卸设备自动化发展的重要组成部分,其集通信技术、控制技术、图像采集与处理技术、传感检测技术等于一体,能够实现轨道吊自动化作业。轨道吊智能远程操控系统是在传统轨道吊远程操控系统的基础上,通过对定位系统、通信系统、安全防护系统和视频系统等子系统的优化设计而形成的,其应用有助于提升轨道吊作业安全性和作业效率,从而推动我国集装箱码头装卸设备自动化水平再上新台阶。

(编辑:曹莉琼 收稿日期:2020-10-20)