精益管理在集装箱检修企业运营中的应用

张河山 张继龙

近年来,全球范围内的贸易争端、新冠肺炎疫情、逆全球化思潮等对国际贸易和国际航运造成严重冲击。德鲁里预计2020年全球港口集装箱吞吐量下降8%,这使得原本就面临竞争激烈、费率低迷、成本飙升、技工短缺等困境的集装箱检修行业雪上加霜。在此背景下,集装箱检修企业必须设法提升生存能力和竞争能力:一方面,集装箱检修企业要以客户需求为中心,提高服务质量;另一方面,集装箱检修企业需要降低服务成本,缩短服务周期,提高服务效率。精益管理的核心是不断压缩无效劳动和各种形式的浪费,用较少的资源创造较大的价值。本文以青岛鑫三利集装箱服务有限公司(以下简称“青岛鑫三利公司”)为例,分析精益管理在集装箱检修企业运营中的应用及其效果,以期提升集装箱检修企业核心竞争力。

1 精益管理理论介绍

1.1 精益管理概念

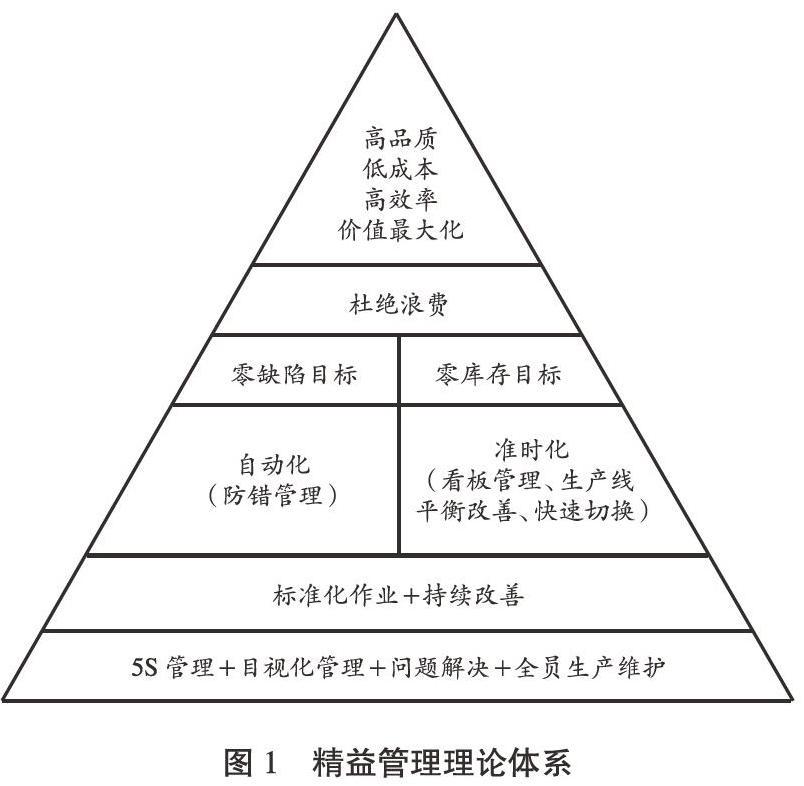

20世纪下半叶,日本丰田汽车公司采用“丰田生产方式”助力公司取得举世瞩目的业绩。1990年,WOMACK等[1]在研究“丰田生产方式”的基础上提出精益生产概念,并预言其将成为全球标准生产模式。1996年,WOMACK等又进一步将精益生产从狭义的生产管理扩展到研发管理、销售管理、财务管理、人力资源管理等企业经营管理活动的全过程,并上升为企业战略管理理念,从而形成精益管理理论。精益管理的核心在于消除浪费,其灵魂在于持续改善,即通过准时化、自动化手段不断改善生产和供应方式,最终实现杜绝浪费的目标。[2]精益管理能够帮助企业降低成本,提高运营质量,缩短交货周期,提高客户满意度,实现企业价值最大化。精益管理的主要手段包括5S(即整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke))管理、目视化管理、全员生产维护、问题解决、标准作业流程、看板管理、价值流程图分析、生产线平衡改善、快速换产、防错管理等。精益管理不只是具体的管理方法和手段,更是一种管理思想和管理哲学,需要管理者长期钻研、琢磨和实践。[3]精益管理理论体系如图1所示。

1.2 精益管理原则

(1)准时化 准时化强调在必要的时间内生产出必要数量的必要产品。这种生产方式的核心是追求零库存(最优库存)的生产系统,将生产原料、在制品和制成品的库存保持在最低限度,避免过早、过量生产和过度加工,从而消除无效劳动,缩短过程周期,降低生产成本。准时化生产并不局限于生产环节,其作为经营理念适用于企业运营全过程。

(2)自动化 精益管理中的自动化强调赋予机器以人的智慧以及运用机械代替人力,但其本质内涵是建立自动识别异常以及自动避免不合格产品的机制,从而达到提升效率、提高品质以及节省人力、时间和物料的目的。

(3)杜绝浪费 杜绝浪费是精益管理的核心,这里的浪费泛指等待、搬运、不良品、多余动作、过度加工、库存、制造过量(早)等。杜绝浪费要求各环节相关人员从目标管理的角度出发,不断识别并消除工作中存在的各种浪费,从而达到持续降低成本的管理目标。

(4)持续改善 作为一种管理战略,精益管理的灵魂在于持续不断的改善,即根据客户需求的变化,不断解决问题,提升客户满意度。可见,精益管理不是静态的,而是处于螺旋式上升的运动中。

(5)全员参与 全员参与是精益管理的基础。精益管理提倡一线业务人员通过“小改善”和“事情简单化”的做法来减少不必要的工作浪费。一线员工最了解实际工作中存在的问题。让一线员工积极参与精益管理,既是优秀企业文化的一部分,也是成功推行精益管理的基础之一。

2 精益管理在集装箱检修企业运营中的应用

2.1 青岛鑫三利公司简介

青岛鑫三利公司是青岛口岸规模最大、市场份额最高、技术实力最强的专业从事集装箱检修服务的高新技术企业,其主营业务包括集装箱检验、清洗、维修及保养等,共有员工200余人、企业客户20余家,年服务箱量超过20万TEU。经过20多年的发展,青岛鑫三利公司积淀深厚的企业文化,致力于成为集装箱智慧服务提供商;与此同时,公司现有的业务发展和内部管理遭遇瓶颈,管理效益难以提升,核心竞争优势逐渐丧失,管理措施亟待改善。鉴于此,青岛鑫三利公司管理者必须跳出固化思维模式,掌握新方法,形成新思维,开展新实践,大力革新管理方式,从而提升组织运营能力,实现新突破和新发展。为了重构竞争优势,突破发展瓶颈,公司领导层在咨询外部专家后决定导入精益管理模式。

2.2 青岛鑫三利公司精益管理实施方案

2.2.1 成立精益管理推进领导小组和委员会

青岛鑫三利公司设立专门的精益管理推进领导小组和委员会,负责精益管理实施计划、安排、落实、评价等工作,从组织结构上保证各项工作有效推進。精益管理推进领导小组组长由总经理担任,是推进精益管理工作的最高负责人;领导小组负责制定精益管理战略、明确精益管理愿景、规划关键资源投入等。精益管理推进委员会由副总经理担任负责人,由各部门负责人担任委员;委员会是精益管理推进工作的执行部门,负责各项工作的全盘规划、实施过程的监督指导、实施情况的评价以及各方面资源的协调等(见图2)。此外,青岛鑫三利公司聘请外部专家协助精益管理规划、培训、现场辅导、评价等工作。在具体执行方面,各部门负责人负责本部门精益管理推进工作,其中包括相关数据收集、项目落实及部门稽核和奖励等。

2.2.2 制定精益管理三年实施规划

青岛鑫三利公司制定为期三年的精益管理推进规划,将推进工作分为精益现场、精益流程、精益企业、精益文化等4个阶段。精益现场阶段计划实施8~10个月,主要工作包括建立精益愿景、宣贯精益意义、开展精益培训、落实精益方法、发展精益班组等,通过5S管理、目视化管理、看板管理、生产维护、班组建设等方式,围绕安全、质量、成本、效率、环境等主题开展工作,建立精益基础。精益流程阶段计划实施6~8个月,主要对公司内部流程和机制实施精益化改善,其中包括作业标准化、自动化、持续改进、全员参与等流程和机制,在公司内部形成有机的精益运营体系,实现精益管理由点到线。精益企业阶段计划实施6~8个月,主要在前两个阶段的基础上,以绩效为导向,建立面向企业价值链的制度,健全过程管理和评价体系,形成独特的核心能力和竞争优势,实现精益管理由线到面。精益文化阶段的主要目标是将精益理念发展成为公司的核心企业文化,建立学习型组织,全面培养员工的精益习惯和持续改进习惯,促进公司持续健康发展,实现精益管理由面到体。

2.2.3 制作精益管理成熟度评价量表

为了掌握精益管理推进进程和评价推进效果,青岛鑫三利公司采用李克特五分量表样式制作精益管理成熟度评价量表,从现场管理、生产(维修)管理、计划管理等方面评价公司精益管理成熟度。从青岛鑫三利公司精益管理实施初期的评价得分(见表1)可以看出,公司在精益管理领域仍有较大提升空间。

2.2.4 精益管理具体实施内容

(1)推行现场5S管理。在全公司开展5S管理宣传和培训工作,让员工了解5S的意义、要求和方法,通过整理、整顿、清洁、清扫改善作业区域和作业环境,并制定各种实施标准、检查标准、升级方案等。定期点检5S管理推进情况,及时发布成果,奖励优秀成果,激励全员参与,不断深化管理内容,强化管理成果,为精益管理打下坚实基础。

(2)开展低成本自动化改造。针对集装箱检修行业的特点,结合现场维修工作的实际情况,充分发挥作业人员的智慧和创造力,对现场工具、工装实施升级改造,提高工作效率,降低劳动强度,减少工作差错。通过外部咨询顾问指导、校企合作、内部创新管理和奖励等方式,完成对维修工具、搬运工具、生产工装、信息系统等的升级改造。

(3)优化生产区域和物料配送。重新划分生产区域,设置单一功能区域和多功能区域,将原有的一块1 500 m2场地规划为多功能区并完成相关基础建设,以平衡各维修工段的生产节拍。在生产区域中心位置设置集装箱式仓库,以缩短取送料距离。基于生产管理系统的数字化应用,将原来分散的领料信息自动集中并分类,开展集中配送,减少作业重复和等待。

(4)标准化作业。分解工作内容,利用马表测时法和综合数据法,建立實时的维修工时数据库,从而确立各工段的人均维修能力标准和部门维修能力标准。制定标准的作业顺序、作业节拍和手持工作量,提高各环节工序的平衡率。建立培训、检查、激励机制,落实标准化作业各项内容。

(5)多能工培养。根据集装箱检修行业各工段工作负荷不同的特点,建立多能工培养机制,制定箱体检验、箱体维修、机组检验、机组维修等4个工段交叉培训制度以及报价、机组检验、质量检验等3类工种交叉培训制度。通过组织培训、定期轮岗等方式,选拔部分员工、鼓励全体员工参与多工种训练,培养一批多技能员工。

(6)持续改进。为了使精益管理在日常工作中扎根,使其成为全体员工认同的企业文化,青岛鑫三利公司制定合理化建议制度,从推进战略、组织安排、制度运营、激励体系等方面入手,将持续改进工作标准化、固定化,确保精益管理长期持续。

3 集装箱检修企业精益管理实施效果

青岛鑫三利公司于2019年6月引进精益管理方式,实施1年后初步实现精益现场和精益流程管理目标,精益管理实施效果显著,具体表现在以下方面:(1)公司维修效率提升,平均单箱机组维修时间缩短8%,平均单箱箱体维修时间缩短5%,平均单箱服务周期缩短7%;(2)公司维修成本降低,单位机组收入的平均成本降低3%,单位箱体收入的平均成本降低2%;(3)公司维修质量提高,每月机组维修抽检合格率提高9个百分点,箱体维修抽检合格率提高13个百分点;(4)公司库存管理改善,库存周转率提高17个百分点,每月因库存物料短缺造成的平均等待时长缩短25%;(5)公司培养出一批具有精益思维、擅长解决问题的人才队伍,先后培训精益学员34名,形成4个精益班组,为公司持续健康发展奠定人才基础。

4 结束语

本文在介绍精益管理理论的基础上,结合青岛鑫三利公司的精益管理实践,阐述集装箱检修企业推行精益管理的理论依据、基本步骤和注意事项。从青岛鑫三利公司的精益管理实践效果来看,精益管理有助于减少集装箱检修企业生产浪费,帮助企业提高生产效率,降低生产成本,提高作业质量,从而提升企业盈利水平和市场竞争力。

参考文献:

[1]WOMACK J P, JONES D T, ROOS D. The machine that changed the world[M]. New York: Simon & Schuste,1990:198.

[2] 王文君. 精益管理在中小企业生产管理中的应用--以H公司为例[D]. 长春:吉林大学,2019:15.

[3] 杨平宇. 中小企业实施精益生产的障碍及对策研究--以温州中小制造企业为例[J]. 改革与战略,2009,25(11):148- 151.

(编辑:曹莉琼 收稿日期:2020-11-02)