国内外H13钢组织和性能对比分析

佟 倩 马 跃 孙齐松 彭仕江 黄 祥 李玉全

(1.首钢技术研究院,北京 100043;2.首钢贵阳特殊钢有限责任公司,贵州 贵阳 550000)

20世纪90年代以来,我国模具工业迅速发展,热作模具钢研究也取得了较大的进展,不仅在研制新型模具钢方面做了大量工作,对部分国外优良热作模具钢也进行了国产化研究,为市场提供了质优价廉的模具钢[1-3]。但能实际推向市场广泛应用的相对较少,目前占市场主导地位的依然是从国外引进的H13系列通用型热作模具钢。

H13钢是一种空冷硬化型的热作模具钢,是国外在4Cr5MoSiV钢的基础上提高了钼和钒的含量而形成的钢种,其600~650℃的强度、硬度、热稳定性均较好[4]。本文从微观组织和力学性能等方面对进口与国产H13钢进行对比分析,找出二者之间的质量差距及产生差距的原因,为提高国产热作模具钢的质量提供依据。

1 试验材料及方法

试验材料为尺寸φ140 mm×500 mm的退火态H13圆钢,通过GDS850A型辉光光谱仪测得两种钢的化学成分如表1所示。首先采用HB-3000型布氏硬度计测量退火态试样的硬度,然后将试样在1 020℃奥氏体化保温1 h后油淬,在560℃回火2次,每次2 h,再采用LC-200R型洛氏硬度计测量淬火及回火态试样的硬度。在圆钢端面心部切取10 mm×10 mm×55 mm V型缺口(深 2 mm)纵、横向冲击试样各 3个,采用ZBC2452-3型冲击试验机(摆锤能量为750 J)按北美压铸模协会NADCA#207—2003进行室温冲击试验。

热稳定性试验的试样尺寸为10mm×10mm×15 mm。将试样经1 020℃奥氏体化保温1 h后油淬,然后分别在560和540℃回火2次,每次2 h,将试样硬度调整到(52±1)HRC,再在600℃分别保温2、4、6、15和20 h,测量室温硬度。试样经研磨、抛光后,用体积分数为4%的硝酸酒精溶液腐蚀,然后采用DMI5000M型金相显微镜、JSM-7001F型扫描电子显微镜(SEM)观察分析试样的显微组织。采用萃取复型技术制取碳膜,在JEM-2100F型透射电镜(TEM)下观察碳化物形貌,并利用能谱仪进行成分分析。

表1 国内外H13钢的化学成分(质量分数)Table 1 Chemical compositions of H13 steels at home and abroad(mass fraction) %

从表1可以看出,进口和国产H13钢的化学成分均满足北美压铸模协会NADCA#207—2003的要求;两种钢中除了Cr含量差别较大,其余成分接近,进口H13钢的Cr含量偏上限值,国产H13钢的Cr含量偏下限值。有研究表明[5],当钢中含铬、钼和钒、且 w(Cr)>3%时,Cr能阻止V4C3的生成和推迟Mo2C的共格析出,V4C3和Mo2C是提高钢材的高温强度和抗回火性的强化相,这种交互作用能提高钢的耐热变形性能。

2 试验结果与分析

2.1 显微组织

进口和国产H13钢退火态的显微组织如图1所示。从图中可以看出,进口H13钢中碳化物细小、弥散,而国产H13钢的碳化物尺寸略大,分布稀疏,少量偏析在晶界处。统计发现,在同样的视场条件下,进口H13钢中碳化物粒子数为1.68个/μm2,平均尺寸为0.26μm,尺寸大于1μm的碳化物占比为0.7%;国产H13钢中碳化物粒子数为0.56个/μm2,平均尺寸为0.36μm,尺寸大于1μm的碳化物占比为4.3%。

图1 国内外H13钢退火态组织Fig.1 Microstructures of as-annealed H13 steels at home and abroad

2.2 硬度

进口和国产的不同热处理态H13钢的硬度如表2所示。从表中可见,进口和国产退火态H13钢的硬度都满足国标的要求(≤229 HBW),且进口H13钢退火态、淬火及回火态试样的硬度均高于国产H13钢。

表2 国内外不同热处理态H13钢的硬度Table 2 Hardness of H13 steels in different states at home and abroad

2.3 室温冲击性能

进口和国产退火态H13钢的室温冲击试验结果如表3所示。从表中可以看出,进口和国产H13钢退火态试样的冲击吸收能量横-纵比分别为0.82和0.66。

选取横向冲击吸收能量最低的试样进行对比,其缺口根部纤维区形貌如图3所示。从冲击断口形貌可以看出,进口和国产的H13钢都属于典型的解理断裂。进口H13钢的解理断裂单元尺寸显著小于国产H13钢,这表明进口H13钢断裂时所吸收能量要远大于国产H13钢,其原因是晶界作为解理微裂纹传播的阻碍,增加了断裂的难度。正如冲击试验结果所示,进口H13钢的冲击吸收能量远大于国产H13钢。

表3 国内外退火态H13钢的室温冲击吸收能量Table 3 Room-temperature impact absorption energies of as-annealed H13 steels at home and abroad

图3 国内外退火态H13钢的冲击断口扫描电镜照片Fig.3 SEM photos of impact fractures of as-annealed H13 steels at home and abroad

2.4 热稳定性

热锻模具钢用于制造高温状态下压力加工的模具。随着高速、强负荷、高精密模锻设备和高强韧性锻件的普遍应用,热锻模服役条件更加恶劣,同时金属坯料锻造温度通常都在1 000℃以上,使热锻模具工作型腔表面温度高达600℃,型腔内个别处因瞬时冲击力及摩擦力的影响,其温度可达700℃以上[6-8]。因此,热稳定性能是热锻模具钢选材的一个重要依据。

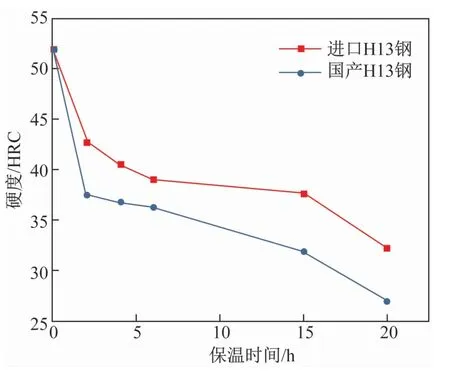

图4为国内外H13钢在600℃保温时的热稳定性曲线。可见进口H13钢在600℃保温过程中的硬度始终高于国产H13钢。保温20 h后,进口H13钢的硬度仍达到30HRC以上,而国产H13钢的硬度已经降低到27 HRC,不能满足热作模具服役过程中对硬度的要求,因此进口H13钢的热稳定性优于国产H13钢。

图4 国内外H13钢在600℃保温时的热稳定性曲线Fig.4 Thermal stability curves of H13 steels holding at 600℃at home and abroad

2.5 淬火及回火组织

有研究表明[9],马氏体热作模具钢中回火马氏体基体及其中的碳化物分布是决定热稳定性试验中材料抗回火性能的主要因素。

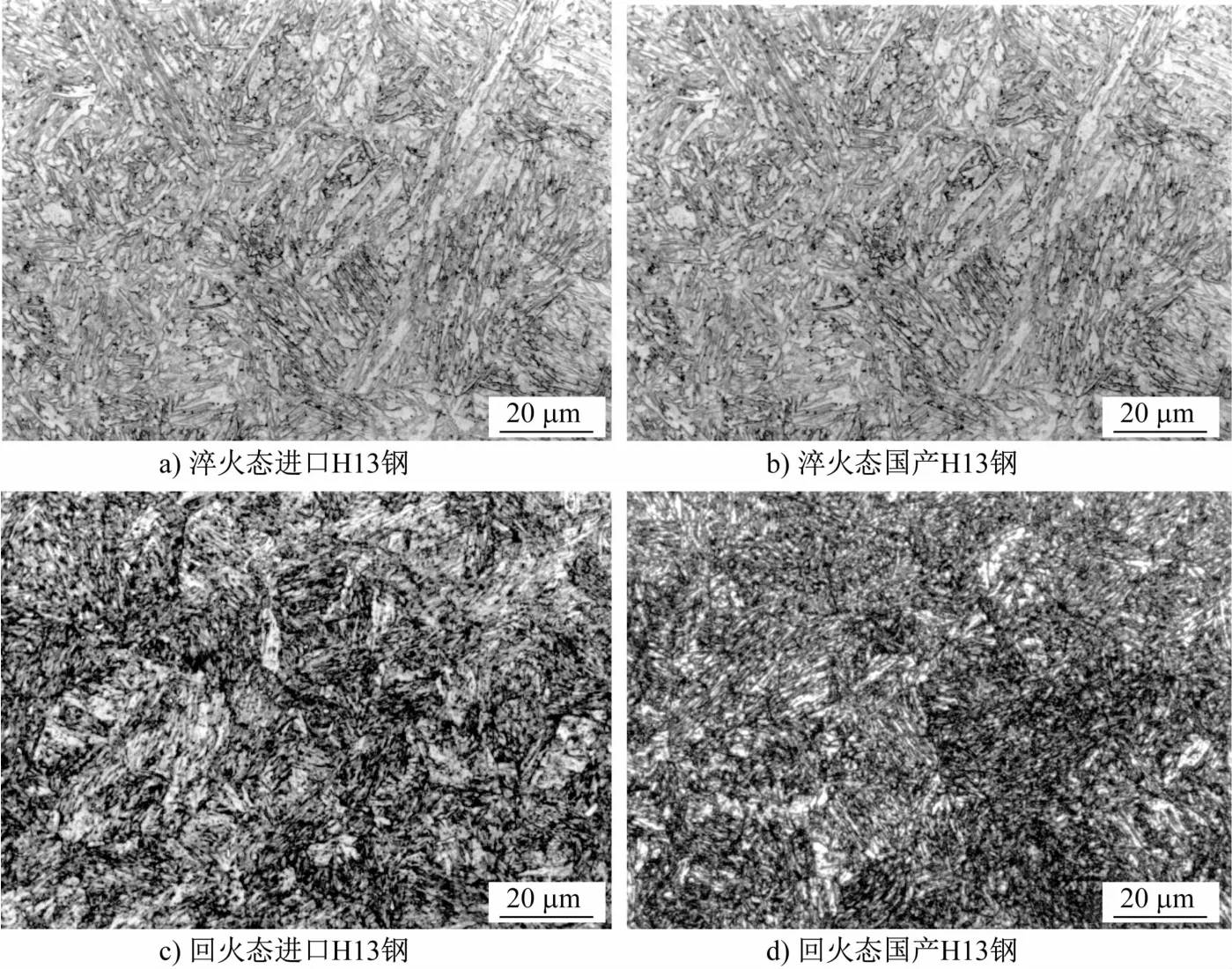

淬火过程中大多数合金元素固溶于基体,在回火过程中从马氏体基体中弥散析出,起弥散强化的作用。由图5(a)和5(b)可见,进口和国产H13钢的淬火及回火态组织都是典型的板条马氏体和均匀分布的碳化物。在600℃保温20 h后,进口H13钢的马氏体基体在长时间的保温过程中发生回复,板条宽度明显增大,但仍能保持马氏体的形貌,基体中碳化物粗化,如图5(c)所示;国产H13钢中马氏体板条形貌基本消失,碳化物严重粗化,如图5(d)所示。因此,进口和国产H13钢中均发生了马氏体回复和碳化物粗化的现象,从而很好地解释了图4热稳定性试验过程中硬度下降的原因。

进口和国产H13钢经过600℃保温20 h后的TEM照片和EDS能谱分析分别如图6和图7所示。可以看出,经高温长时间保温后,进口和国产H13钢中的碳化物均发生了粗化,并出现了较大的圆形碳化物,经能谱分析为V和Cr的碳化物。国产H13钢中500 nm以上大颗粒碳化物数量与进口H13钢差不多,但100 nm以下细小碳化物的数量则明显减少。这些细小的析出相可以起弥散强化作用进而提高材料的性能。

图5 国内外H13钢淬火及回火态组织Fig.5 Microstructures of quenched and tempered H13 steels at home and abroad

图6 进口H13钢经600℃保温20 h后的TEM照片及EDS能谱分析Fig.6 TEM photo and EDS analysis of the imported H13 steel after tempering at600℃ for 20 h

马氏体热作模具钢的回火软化可看作由碳和碳化物形成元素从过饱和马氏体向外的扩散,及基体缺陷结构恢复正常而造成的碳化物颗粒析出和粗化过程[10]。进口H13钢中马氏体板条结构更稳定、小尺寸碳化物大量存在且弥散分布是其在高温下表现出优异回火抗力的主要原因。

3 结论

通过试验对比可知,国产H13钢在工艺设计和成分控制上还有欠缺。硬度、室温冲击性能和热稳定性均不如进口钢的主要原因在于碳化物的存在形式有差异。国产H13钢中碳化物尺寸大、分布稀疏,存在偏析,而进口H13钢中碳化物细小弥散。进口H13钢经高温长时间回火后,马氏体板条结构较稳定、小尺寸碳化物多且弥散分布,表现出优异回火抗力。