LNG船用因瓦合金冷轧带材的开发

田玉新 陆建生 赵 欣

(宝山钢铁股份有限公司中央研究院,上海 201900)

在LNG海上运输行业,船是连接天然气液化厂和LNG接收站的重要工具,必须能在常温常压下安全运输-163℃液化天然气[1-3]。货舱围护系统是LNG船的核心,主要由绝热绝缘层和因瓦合金保护薄膜构成。由于因瓦合金具有特殊的物理性能和化学成分,其热膨胀率接近零,-163℃低温下的力学性能、疲劳性能和冲击性能均十分优良,是最适合运输和储存LNG的金属材料。LNG船的货舱围护系统为双层结构,采用0.5~3.0 mm厚的因瓦合金冷轧带材制作,对带材的性能、尺寸精度及板形等要求十分苛刻,制造难度极大。目前,国内LNG船用因瓦合金带材完全依赖进口。为打破国外公司的技术垄断,提高我国LNG船的竞争力,宝钢2013年开始对LNG船用因瓦合金带材进行了系统的研究。本文主要介绍宝钢开发的LNG船用因瓦合金带材的质量和性能水平。

1 主要技术难点

(1)LNG船用因瓦合金带材以0.7 mm厚的为主,最薄的0.5 mm,对其纯净度要求很高。根据合金的特点,成功开发了高纯净度冶炼工艺及连铸工艺,达到了带材的技术要求。

(2)LNG船用因瓦合金带材的尺寸精度要求极高,0.7 mm厚带材的厚度公差为±0.03 mm,侧弯要求每m小于0.5 mm,50 m长度小于3 mm。如果侧弯过大或者存在不均衡应力,带材折边后将不能拼焊,因此其平直度控制极为重要。根据这些要求,成功开发了适合LNG船用因瓦合金带材的冷加工工艺,达到了产品的尺寸精度和平直度要求。

(3)因瓦合金在高温下易发生选择性氧化,加热过程中坯料表面会形成铁和镍的氧化物与基体金属组成的蜂窝状氧化层,热轧除鳞时难以彻底清除,导致热轧带材表面有密集的氧化物压入,影响冷轧生产。为了避免产品表面出现这种密集的氧化物压入缺陷,成功开发了特殊的板坯加热工艺和热连轧工艺,较好地解决了热轧带钢的表面氧化问题,保证了冷轧工序的顺利进行。

(4)对LNG船用因瓦合金带材的低温性能要求很高,需测定-180~0℃的膨胀性能及-196℃的拉伸性能和冲击性能。通过成分和工艺控制,使产品获得了优良的低温膨胀性能和力学性能,能确保LNG船围护系统安全运行。

由于克服了上述生产LNG船用因瓦合金带材的技术难点,宝钢在全球范围内率先成功试制出了厚0.5~3.0 mm、宽1 000 mm以上、单卷质量近20 t的LNG船用因瓦合金冷轧带材。图1为厚度0.7 mm的LNG船用因瓦合金冷轧带材。

2 产品质量和性能

2.1 成分偏析

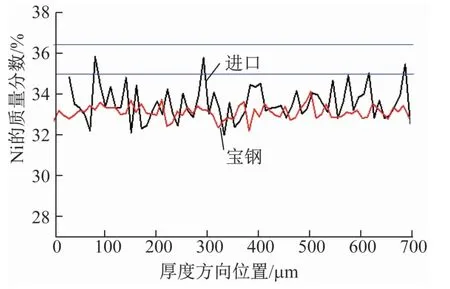

因瓦合金的主要元素是Ni,含量(质量分数,下同)为36.5%左右。LNG船用因瓦合金的膨胀性能和低温性能主要决定于Ni的含量,因此Ni的偏析将直接影响带材的使用性能。对宝钢生产的与进口的0.7 mm厚带材采用电子探针进行了对比分析,结果如图2所示。图2表明,宝钢因瓦合金带材Ni含量沿厚度的波动幅度约为2%,而进口带材约为4%,即宝钢因瓦合金带材的Ni元素偏析更小。其原因主要是,宝钢因瓦合金采用连铸工艺生产,而进口因瓦合金采用模铸工艺生产,模铸工艺冷却条件差,而且钢锭截面尺寸较大,更容易产生元素偏析。Ni元素偏析小能确保低温下组织稳定,在-196℃下仍无局部马氏体相变发生,确保因瓦合金带材能在低温下安全可靠地使用。

图2 宝钢生产的与进口的因瓦合金冷轧带材横截面上的Ni元素分布Fig.2 Profiles of nickel at cross-section of Baosteel-produced and imported cold-rolled Invar alloy strips

2.2 纯净度分析

为了满足带材的冷轧要求及使用要求,需严格控制合金的纯净度。采用无水电解分析法对宝钢和进口的0.7 mm厚因瓦合金带材进行了纯净度分析,结果见图3和表1。从图3可以看出,进口带材夹杂物的尺寸明显比宝钢带材大。表1为尺寸≥5μm夹杂物数量的统计结果,统计数据表明,进口带材每立方毫米的夹杂物数量明显多于宝钢带材,约是宝钢带材的5.5倍,说明宝钢生产的因瓦合金带材纯净度很高,明显优于进口带材。

图3 宝钢带材(a)与进口带材(b)的夹杂物形貌Fig.3 Inclusions in(a)the Baosteel-produced and(b)the imported strips

表1 进口带材与宝钢带材中尺寸≥5μm夹杂物数量的统计结果Table 1 Statistical amounts of inclusionsmeasuring≥5μm in the imported and the Baosteelproduced strips

2.3 微观组织

LNG船用因瓦合金的微观组织对带材的板形和使用性能影响较大,若组织不均匀,将产生组织应力,带材的平直度将达不到要求,直接影响带材的焊接性能。组织应力过大还会导致焊缝开裂。图4为经退火的0.7 mm厚因瓦合金带材宽度方向不同部位的显微组织,图4(a)和4(b)分别为带材的边缘和中心。可以看出,带材宽度方向的组织较均匀细小,晶粒度为8.5级,均为奥氏体再结晶组织,边缘和中心组织无明显差别,因而组织应力小,可以极大地保证带材的平直度及在低温下使用的安全性。

图4 宝钢冷轧因瓦合金带材边缘(a)和中心(b)的显微组织Fig.4 Microstructures in the(a)edge and(b)center of cold-rolled Invar alloy strip produced in Baosteel

2.4 膨胀性能

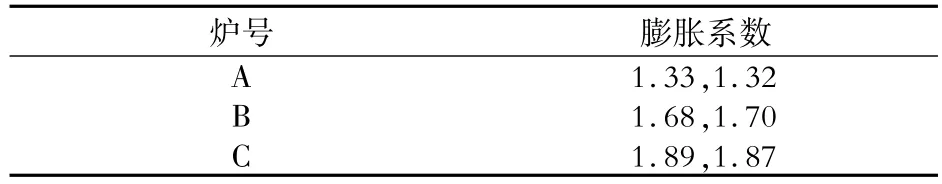

膨胀性能是考察LNG船用因瓦合金带材质量的最重要的指标,要求-180~0℃的膨胀系数在(1.5±0.5)×10-6℃-1范围内。测定了3个炉号合金的膨胀性能,每个炉号取两个试样,测试结果见表2。从表2可以看出,3个炉号因瓦合金的膨胀系数均满足要求,且每个炉号2个试样的膨胀系数非常接近。膨胀性能主要取决于化学成分,膨胀性能满足要求说明合金的化学成分合理。2个试样的膨胀性能较一致说明材料的成分均匀性也较好。

2.5 力学性能

要求LNG船用因瓦合金带材具有较高的低温力学性能。测定了厚度为0.5~3.0 mm的冷轧带材的力学性能,结果如表3所示。从表3可以看出,不同厚度带材的室温和低温拉伸性能均满足标准要求,而且带材的纵向和横向低温拉伸性能比较一致,说明材料的均匀性较好。带材的断后伸长率一般均大于40%,高于30%标准值,尤其是-196℃的冲击性能优良,比标准值大1倍左右。带材在低温下具有优良的力学性能,可保障LNG船低温围护系统的安全运行。

表2 3个炉号因瓦合金-180~0℃的膨胀系数Table 2 Expansion coefficients of the three heats of Invar alloy within range of-180℃ to 0℃×10-6℃-1

表3 不同厚度带材的力学性能Table 3 Mechanical properties of the strips of different thicknesses

2.6 焊接性能

2.6.1 抗热裂性能

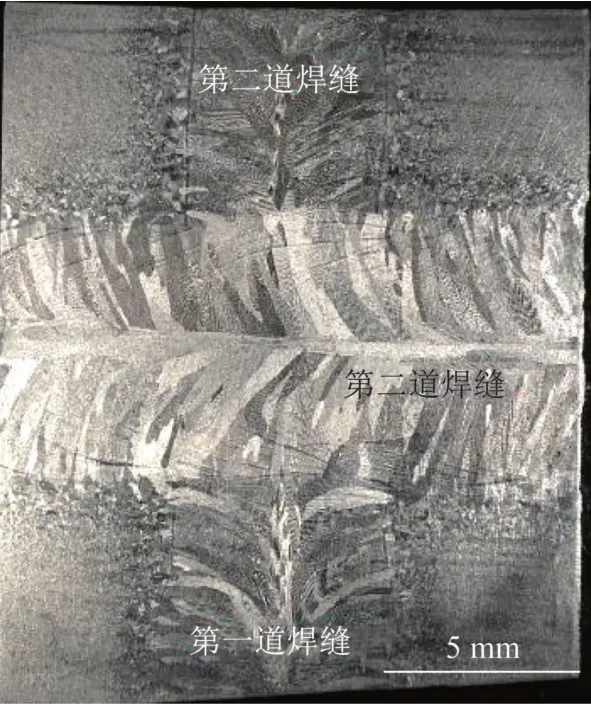

根据相关标准要求,采用十字焊接热裂试验测定了宝钢生产的LNG船用1.5 mm厚冷轧因瓦合金带材的抗热裂性能。先焊一条横向焊缝(图5中1),当试样加载后焊第二条焊缝(图5中2)。焊接后的因瓦合金带材形貌如图5所示。十字焊缝中间部位的低倍形貌如图6和图7所示,可以看出,在第二道焊缝的加热和拉伸载荷的综合作用下,第一道焊缝并没有出现焊接裂纹,表现出了较好的抗焊接热裂性能。

图5 焊接的因瓦合金带材Fig.5 Welded Invar alloy strip

2.6.2 搭接焊试验

按相关标准要求对宝钢1.5和0.7 mm厚因瓦合金带材进行了搭接焊试验,包括自动立焊和自动仰焊,结果如图8、图9和表4所示。图8是立焊焊缝的低倍形貌,图9是仰焊焊缝的低倍形貌。表4中e1和E2表示带材的厚度,L a、R和P表示焊缝成形的3个特征尺寸。

图6 十字焊缝正面的低倍形貌Fig.6 Macrograph of the front of crossweld

焊接试验结果表明,焊缝的特征值 L a为1.6~1.8 mm,符合≥1.3 mm的要求;特征值R为0.9~1.0 mm,符合≥0.8 mm要求;特征值P为0.7mm,符合0.20~0.70 mm要求。焊接接头未出现裂纹,母材与焊缝过渡平缓。

4 结论

(1)通过开发特殊的制造工艺,宝钢率先成功试制出了厚0.5~3.0 mm、宽1 000 mm以上、单卷质量近20 t的LNG船用冷轧因瓦合金带材。

(2)宝钢开发的LNG船用因瓦合金带材纯度高,夹杂物含量低于国外同类产品;成分偏析小,Ni含量波动幅度在2%以内;组织均匀,边缘和中心组织无明显差异。

图7 十字焊缝上半部分(a)和下半部分(b)的正面低倍形貌Fig.7 Macroscopic photographies of the front of upper(a)and lower(b)part of crossweld

图8 1号(a)和2号(b)试样立焊焊缝的低倍形貌Fig.8 Macrographs of the vertically welded specimens No.1(a)and No.2(b)

图9 3号(a)和4号(b)试样仰焊焊缝的低倍形貌Fig.9 Macrographs of the overhead-welded specimens No.3(a)and No.4(b)

表4 搭接焊试验结果Table 4 Results of the lap welding test

(3)宝钢开发的LNG船用因瓦合金带材的膨胀性能符合(1.5±0.5)×10-6℃-1的要求,其力学性能优异,焊接性能良好,能满足LNG船用因瓦合金的使用要求。