新型涡轮扭力冲击器的试验研究

李小洋, 李 宽, 张永勤, 梁 健, 吴纪修, 王志刚

(中国地质科学院勘探技术研究所,河北 廊坊 065000)

0 引言

扭力冲击器属于液动冲击器的一种,主要依靠扭力冲击来实现高频率的冲击钻进[1-2]。将钻井液的能量转换为扭向的、高频的、均匀稳定的机械冲击能量传递给钻头,大幅度提高剪切效率,改变PDC钻头的碎岩方式,同时扭力冲击器提供的冲击扭力,还能有效降低钻具的粘滑振动,大幅提高了钻进速度,延长了钻头寿命[3-6]。

目前国外阿特拉公司生产的扭力冲击器已经在石油钻井中广泛应用,形成了5、6.5、8和10in(1 in=25.4 mm)等口径系列,且需配备专门的PDC钻头[7]。近几年国内的胜利油田钻井研究院、西南石油大学及中国石油大学(华东)等机构都对扭力冲击钻具进行了相关研究,并在多个钻井中进行了野外钻进试验,取得了一定的研究成果[8]。胜利油田钻井研究院研制出了SLTIT和SLBF-TIT扭转冲击钻井提速工具,先后在胜利油田高890-24井、滨660-6井、桩23-17井等进行了试验,下井最长时间为122 h,平均机械钻速提高50%~70%[9]。西南石油大学设计发明了一种扭转冲击钻井工具,通过扭冲工具内部的传动轴将涡轮的转动传递给棘轮机构,棘轮机构的撞击砧块不断地撞击承撞砧块,从而形成了脉冲扭矩[10]。中国石油大学(华东)发明了一种涡轮扭转冲击发生器,通过涡轮带动定轴旋转,定轴通过花键带动传动套旋转,传动套拨动冲击爪,冲击爪带动冲击架高速旋转,在旋转过程中冲击爪和传动套作用并周期性地冲击传动轴,形成高频扭转冲击,传动轴将获得的高频冲击能量传递到钻头套筒上,钻头套筒带动钻头脉动的冲击地层岩石,从而实现高频扭转冲击[11]。温州加达机械制造有限公司设计了石油钻井三维震动破岩装置,利用钻井液为动力,驱动旋冲锤、重锤,产生一定频率的横向、纵向冲击力,为PDC钻头提供一种三维动作冲击的功效,辅助钻头破岩,提高钻头破岩能力[12]。

扭力冲击器作为一种高效的井底提速钻具已经在石油行业得到了广泛的推广应用,但是成熟的技术都掌握在国外公司手中,技术服务价格高昂[13-14]。目前国内研制的扭力冲击器在使用寿命、工程化应用方面与国外相比还有欠缺,需要开展进一步的深入研究。在塔里木、玉门、酒泉等石油钻井中曾租用了阿特拉公司的扭力冲击器,和螺杆钻具相比,在相同层段的纯钻进效率提速明显,提高了约70%~150%,且PDC钻头的磨损要小得多[15]。此外扭力冲击器为全金属结构,耐高温性能突出,对深孔、超深孔的高温环境有很好的适应性[16],并且扭转冲击在消除粘滑振动的同时,增强了PDC钻头的剪切碎岩效果。因此,针对深孔、特深孔钻探面临的高温和钻进效率低等难题,扭力冲击器作为一种高效的井底提速增效钻具,对其开展深入研究还是很有必要的。

1 新型扭力冲击器的设计

1.1 设计参数及要求

为了进一步提高扭力冲击器的实用性,其设计参数应满足以下要求:

(1)抗高温能力不低于230 ℃,在钻具设计中不使用橡胶等耐高温能力差的材料;

(2)使用寿命达到170~180 h,减少提下钻维修次数;

(3)冲击次数达到200~500次/min,在钻具设计中避免使用电子元器件等抗震性较差的零部件;

(4)单次冲击扭向力450~950 N·m,采用抗冲击韧性较好的复合片钻头,增强碎岩效果的同时,减少PDC崩齿的发生。

1.2 扭力冲击器工作原理

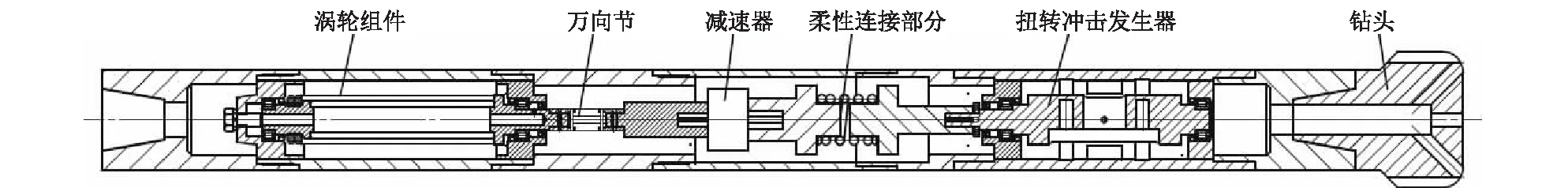

设计的钻具总长为1800 mm,PDC钻头外径为152 mm,研制的扭力冲击器(见图1)通过涡轮组带动冲击组件实现旋转冲击,所需钻井液流量为15 L/s,钻井液压力降为0.7 MPa。扭力冲击器主要包括内管总成和外管总成。外管总成上端与钻杆连接,在外管总成的下端连接钻头;内管总成套装在外管总成内部,从上至下依次设置涡轮组件、万向节、减速器、柔性连接部分和扭转冲击组件;涡轮组件通过钻井液带动产生旋转,最终带动扭转冲击组件产生周向冲击,通过外管将冲击力传递到钻头上,实现钻头的冲击-剪切碎岩。其中扭转冲击组件包括冲击轴、冲击块和承冲管。安装在冲击轴上的冲击块,在偏心冲击轴的作用下周期性地撞击承冲管内部的凸台,并通过弹簧快速复位,从而实现了高频冲击的目的。

图1扭力冲击器结构示意

Fig.1Structrue of the torsional impactor

1.3 扭力冲击器冲击扭矩计算

在扭转冲击组作碰撞运动时,涡轮组件带动冲击块撞击冲击管上的砧子,冲击频率为4~5 Hz,转换成角速度为25.133~31.415 rad/s,碰撞时间约为0.5×10-3s。冲击块的转动惯量为12.96×10-3kg·m2,则冲击时瞬间扭矩可通过下式计算。

式中:T——冲击扭力,N·m;J——转动惯量,kg·m2;Δω——角速度变化量,rad/s;Δt——碰撞时间,s。

根据上式计算得出,单次冲击扭拒为651.45~814.28 N·m,达到了设计要求。

2 扭力冲击器冲击性能测试

2.1 试验台搭建

为了满足扭力冲击器性能测试,搭建了涡轮扭力冲击器水力性能测试平台,主要由离心泵、蓄水池、吸水管、高压胶管、扭力冲击器及夹具和排水管组成。由于试验条件有限,选配了大功率的离心泵代替泥浆泵,模拟泥浆泵的工况,为扭力冲击器提供所需的流量和压力。根据Ø127 mm规格涡轮组所需的流量和压力参数,离心泵的技术指标应满足:流量≮15 L/s,扬程≮70 m。配备的ISW80-50-315型离心泵技术指标为:流量16.7 L/s,扬程123 m,转速2900 r/min,功率35 kW,效率80%。

2.2 试验结果分析

用高压软管将离心泵和扭力冲击器连接起来,通过离心泵的吸水管将清水输送到冲击器中,带动涡轮转动,进一步带动冲击器进行旋转冲击,现场测试见图2。通过多次调试,实现了冲击功能。由于现场噪声太大,为了测量实际的冲击频率,在笔记本电脑上安装了声频分析软件对试验产生的冲击声音进行录音,然后通过声波的波峰来计算冲击次数(见图3)。经过计算,冲击频率为4~5 Hz,即为240~300次/min。

图2 冲击性能测试

由于离心泵的流量较大,导致涡轮组的转速较高,在1200~1300 r/min,因此在涡轮组件和冲击器之间增加了一个减速器,减速比为1∶4,为了减少冲击振动对减速器的影响,在减速器和冲击器之间通过扭簧进行柔性连接。经过多次试验调整后,涡轮扭力冲击器实现了正常冲击,但冲击了较短的一段时间后,卡死。拆开扭力冲击器之后发现,扭簧损坏严重且冲击器的上连接轴也被扭断(见图4)。连接轴的直径为18 mm,通过平键与传扭接头连接。通过分析得出以下结论:

(1)冲击器产生的扭矩较大,能够满足钻进碎岩要求。但在冲击器的材料选择和热处理方面需要进行更深一步的研究,同时需要选配更合适的柔性连接部件。

(2)由于离心泵的流量和压力不稳定,造成涡轮组转速有较大幅度的变化,最终导致冲击器的冲击次数和冲击扭矩也跟着变化。

3 结论及展望

(1)完成了1套扭力冲击器的样机加工试制,并搭建了试验平台,通过测试表明扭力冲击器的设计原理是可行的,冲击频率为4~5 Hz,单次冲击扭力为651.45~814.28 N·m。

(2)在试验中发现,离心泵的流量和扬程会出现较大的波动,导致扭力冲击器的冲击频率和冲击力也跟着变化。下一步计划采用大流量的泥浆泵进行测试,可以给涡轮组提供稳定的流量和压力,稳定流量不低于900 L/min。

(3)在试验中,出现了冲击轴上端与减速器连接的地方断裂以及扭簧损坏的情况,下一步需要在冲击器关键部件的材料选择和热处理方面进行优化,同时优化冲击组件的撞击方式,将冲击频率提高到7~10 Hz,为下井试验做好准备。

(4)研制的涡轮扭力冲击器耐高温性能突出,同时其扭向冲击提高了钻头碎岩效率,能够为特深孔、干热岩钻井提供一种很好的提速增效方法。