旋挖钻机在深厚卵砾石层超深大直径桩的应用

丁红波, 王自强

(上海广联环境岩土工程股份有限公司,上海 200444)

1 工程概况

温州市七都大桥北汊桥工程连接温州七都岛和永嘉县,工程南接七都大桥南汊桥预留终点处,向北跨越瓯江,终点位于104国道前,工程桥梁总长1866 m。

七都大桥北汊桥主桥为双塔中央索面叠合梁斜拉桥,主桥总长680 m,主跨360 m,跨径布置为58+102+360+102+58 m,采用五跨连续半漂浮体系,空间密索型布置。主塔高118.6 m,主梁采用钢混叠合梁结构,桥面宽37.6 m。

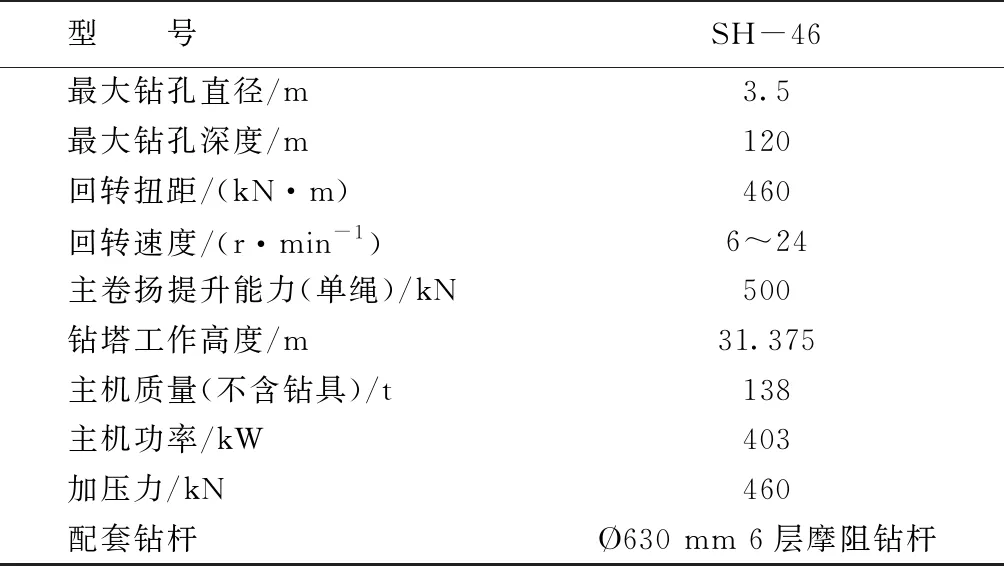

索塔承台采用六边形承台,承台外轮廓尺寸为43.4 m×26.8 m,厚度6 m,单个承台下设置29根Ø2.5 m的钻孔灌注桩,桩长98.1 m,孔底标高-98.000 m,孔深约106 m,持力层为⑥4卵石层。

每个辅助墩承台下设8根Ø2.5 m的钻孔灌注桩,桩长69.5和67.5 m,孔底标高-78.000 m,孔深约85.3 m,持力层为⑥4卵石层;每个过渡墩下设10根Ø2.2 m的钻孔灌注桩,桩长67.5和65.5 m,孔底标高-76.000 m,孔深约83.3 m,持力层为⑥4卵石层。永嘉侧水中引桥(31~34号墩)每个承台下设12根Ø2.2 m钻孔灌注桩,桩长49~52 m,孔深64~69 m,持力层为⑤4层卵石层。

本工程主桥全部桩基均在水上作业平台施工。

2 工程地质和水文地质条件

2.1 工程地质条件

2.2 水文地质条件

七都大桥北汊桥横跨瓯江,桥位处江面宽约950 m,最大水深13.2 m。

瓯江口为陆海双向强潮河口,属规则半日潮,潮汐显著,平均高潮位为2.56 m,最高潮位5.47 m,平均低潮位-1.37 m,最低潮位-2.4 m。平均潮差为3.93 m,最大潮差为6.00 m,最小潮差为0.73 m。

瓯江水化学类型为Cl·SO4-Mg型,对混凝土结构为弱-中腐蚀性,对钢筋混凝土中钢筋长期浸水为微腐蚀,在干湿交替下具有中腐蚀性。

3 试桩钻孔中存在的主要问题

工程桩正式施工前,在Z3墩进行了试桩,试桩直径为2.5 m,桩长为86 m,钻孔深度为105.72 m,施工时振沉Ø2.8 m、长42.3 m的钢护筒支护孔壁。

通过对国内大直径桩基施工工艺调研,在类似工程中,通常采用工艺较为成熟的回转钻机气举反循环钻进技术,但回转钻进工艺工效低、成本较高。而采用旋挖钻机成孔效率较高,但市场上大型旋挖设备数量少,难以满足本工程施工需要。综合考虑,为了提高成孔效率,降低成本,故试桩选用“旋挖+回转”的钻孔施工工艺,即在孔深88 m以浅利用SH-36型旋挖钻机钻进成孔;孔深88~105.72 m利用ZSD-300型全液压动力头钻机气举反循环清渣、滚刀钻头破碎卵砾石成孔[1-3]。

试桩施工中遇到的主要问题有:

(1)钻进效率低。旋挖钻机钻进88 m用时63 h,而全液压动力头钻机钻进88~105.72 m用时长达268 h,整个试桩成孔时间长达331 h。主要原因一是设备操作人员不熟悉地质条件,操作谨慎,钻进速度慢;二是SH-36型旋挖钻机提升能力和扭矩较小,回次进尺小;三是回转钻机利用滚刀破碎卵石,钻进效率低;四是多次发生漂卵石堵塞钻杆现象,提钻疏通钻杆导致辅助时间过长。

(2)泥浆漏失处理难度大。回转钻进过程发生泥浆漏失时,只能采取增大泥浆粘度、往泥浆中添加锯末等堵漏材料的方法进行处理,堵漏效果不佳,泥浆耗用量大,孔壁坍塌及埋钻风险极高。

(3)滚刀磨损严重,施工成本高。根据滚刀钻头磨损情况预估,钻进卵石层仅滚刀费用高达1020元/m,施工成本高昂。

4 工程桩钻孔施工设备选型及工艺确定

针对试桩结果,工程桩施工时,新购买了钻孔深度、提升能力和扭矩较大的SH-46型旋挖钻机一次钻进成孔,优质膨润土泥浆护壁,针对泥浆漏失情况采取不同措施进行堵漏,气举反循环两次清孔(终孔后和灌注混凝土前)的成孔工艺[4-5]。

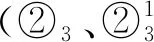

SH-46型旋挖钻机的主要性能参数见表1。

5 主要施工工艺

5.1 泥浆循环系统布置

考虑到卵石层泥浆漏失较为严重,钻孔施工时泥浆需要量大,故在江边两岸各设置一个容积1500 m3的泥浆池集中搅拌供应泥浆。泥浆池分隔成2部分,一部分用于储存新浆,另一部分储存灌注混凝土时回收的旧泥浆。

钻孔前先将搅拌好的膨润土泥浆在泥浆池中完全膨化,钻孔时利用4PNL型泥浆泵泵送至孔内。每台旋挖钻机配备2个渣土箱容纳旋挖作业时挖出的渣土,并及时用自卸汽车将渣土外运处理[6]。

表1 SH-46型旋挖钻机主要性能参数

同时为了便于泥浆循环和沉淀,将每个墩台相邻3~4个护筒利用Ø400 mm钢管连通,不同墩位处钢护筒连通情况见图1。

图1 不同墩位护筒连通情况

气举反循环清孔时,在每墩作业平台上由集渣筒、渣土箱、泥浆净化装置、空压机、钢护筒、循环管路形成泥浆循环系统,气举反循环时排出的泥浆通过集渣筒顶端设置的筛网,将大粒径颗粒集中在渣土箱中,一部分泥浆从集渣筒中分流,经过泥浆净化装置处理后补充至钢护筒内,另一部分泥浆直接从集渣筒中流入相邻钢护筒沉淀后再补充到钻孔内形成循环[7]。

5.2 泥浆配制

本项目自来水供应量不足,无法利用自来水配制泥浆,因此泥浆配制只能就地取水。

瓯江水化学类型为Cl·SO4-Mg型,经选用多厂家、多类型的膨润土进行泥浆试配,即使采用抗盐膨润土,添加PAC等处理剂对泥浆进行处理,但泥浆粘度和造浆率仍较低,稳定性差,胶体率<80%,难以满足卵石层护壁要求,且泥浆费用高达90元/m3。

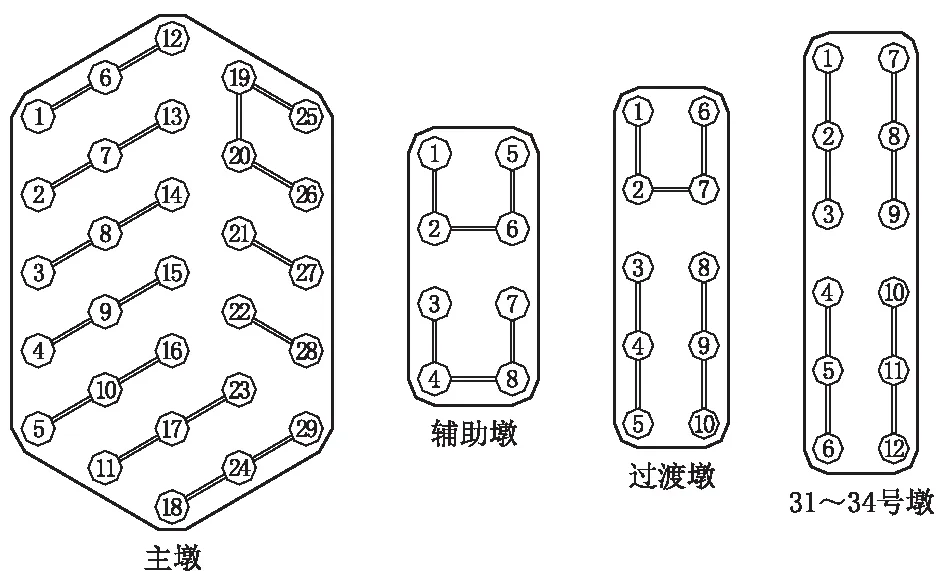

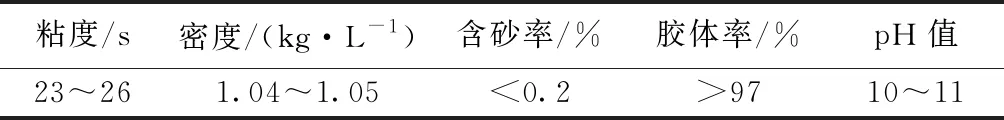

而抽取附近河水制备泥浆,选用湖南常德生产的钠基膨润土,制备出的泥浆性能稳定可靠,且泥浆的费用降低约30%。利用河水造浆时泥浆配比和性能参数分别见表2和表3。

表2 河水配制泥浆的配合比

表3 新配制泥浆的性能参数

5.3 泥浆使用管理

(1)置换泥浆。为了防止护筒内的江水掺入膨润土泥浆后降低泥浆的护壁性能,护筒振设到位后,将护筒内的江水全部置换为膨润土泥浆。

(2)静态泥浆护壁。旋挖钻进时利用静态泥浆护壁,在钻进过程中利用4PNL型泵往孔内及时补充泥浆,并根据江水涨落情况调整泥浆液面高度,正常施工时控制泥浆液面高出江水面2.0~3.0 m。

(3)泥浆净化处理。旋挖钻进时随着钻进深度和钻进时间的增加,泥浆中含有的岩土屑逐渐增多,终孔后岩土屑沉淀形成沉渣。因此,旋挖钻进至终孔深度后,利用气举反循环采取两次清孔工艺,并对于反循环排出的泥浆利用ZX-250型泥浆净化装置进行渣土分离,使泥浆的含砂率降至<1%[8]。

灌注混凝土时,将混凝土置换出的泥浆利用3PNL型泥浆泵排至泥浆沉淀池中重复使用;对于被混凝土污染的泥浆则直接排至废浆池中弃用。

5.4 卵石层钻进

5.4.1 钻具的选择

水中墩钻孔桩卵石层平均厚度达到55 m,最大超过70 m,且卵石粒径大,局部含有漂石,随着孔深增加,卵石由松散逐渐变成密实,钻进难度较大,对钻具要求较高。旋挖钻进施工时选用6层Ø630 mm摩阻钻杆,钻杆总长为120 m;钻头选用双层底截齿钻斗,钻斗外侧利用耐磨焊条堆焊保径条以降低钻头的磨损。

5.4.2 主要钻进工艺

卵石层钻进时采用少钻勤提钻进方式,每回次进尺控制在30 cm以内;每回次钻进时宜控制钻压缓慢进尺,不得强行给压钻进。

升降钻头缓慢平稳,防止钻头碰挂护筒或孔壁,钻斗的升降速度控制在0.25~0.3 m/s。

钻进卵石层时派专人监测孔内泥浆液面,发现泥浆漏失时马上停止钻进,针对漏失情况采取相应措施处理[9]。

钻进过程发现截齿磨损或钻斗外径变小,及时更换截齿,并对钻斗保径条进行补焊,防止卡钻事故的发生。

严格控制钻孔垂直度,通过仪表盘监测钻孔垂直度变化,发现钻孔偏斜时及时利用筒钻扫孔纠偏。

5.5 卵石层漏浆的防治

卵石层漏浆是本工程钻孔施工中遇到的普遍现象,最严重时泥浆漏失速度达到50 m3/min,单孔最大漏失量达1400 m3。为防止泥浆漏失导致孔壁坍塌,除了开孔前将护筒内江水全部置换为膨润土泥浆、始终保持护筒内泥浆液面高于江水位2~3 m等常规泥浆使用管理措施外,还采取了以下防治措施:

(1)配制膨润土泥浆时添加膨润土质量约1%的锯末,且新配制泥浆粘度≮22 s,每个钻孔开孔前在岸边泥浆池中至少储备1000 m3泥浆备用[10]。

(2)护筒内钻进时,将旋挖钻斗挖出的流塑状淤泥、淤泥质粘土、淤泥质粘土夹粉砂等松软土体,倾倒在渣土箱内利用挖机搅拌成糊状后重新填入孔内,并利用钻斗在护筒内搅拌均匀,使护角内泥浆密度≥1.2 kg/L,粘度≥28 s,含砂率≥4%。

(3)卵石层泥浆漏失时,针对泥浆漏失速度和漏失程度采取相应的处理措施:

①轻微漏失(护筒内泥浆液面缓慢下降)时,采取分段、间歇钻进的方式,每钻进0.3~0.5 m即停止钻进,利用漏失泥浆中的固相颗粒和隋性材料堵塞卵石孔隙,待泥浆不再漏失时继续向下钻进。

②中等漏失(护筒内泥浆液面突然下降,孔内连续补浆泥浆面上升)时,停止钻进,将钻斗提出孔外,在渣土箱内搅拌淤泥质粘土成糊状后,填入孔内,待泥浆漏失不明显后,下入钻斗分段、间歇钻进成孔。

③严重漏失(护筒内泥浆液面突然下降,孔内长时间补浆液面不上升)时,立即停止钻进,将钻斗提出孔外,往孔内补浆的同时,回填淤泥质粘土直至护筒底口,静置几天后,利用钻头搅拌孔内已回填淤泥,直至原钻进深度,如泥浆漏失减弱,则分段、间歇钻进成孔;否则应再次回填[11]。

5.6 孔底沉渣厚度控制

5.6.1 严格控制泥浆质量

开孔钻进阶段泥浆密度≥1.2 kg/L、粘度≥28 s;正常施工时的泥浆密度为1.07~1.20 kg/L、粘度22~26 s;终孔时的泥浆密度为1.08~1.15 kg/L,粘度为20~26 s[12]。

5.6.2 两次清孔

终孔后(安放钢筋笼前),在孔内下入导管,气举反循环一次清孔,清孔的同时利用泥浆净化装置降低泥浆的含砂率,并置换孔内泥浆,一次清孔应在整个桩孔平面范围内移动导管,使清孔范围涵盖整个孔底。

灌注混凝土前,利用灌注导管二次清孔,将孔内泥浆循环均匀,并将孔底沉渣清除干净。

两次清孔均采用气举反循环,空压机气量20 m3/min,最大压力1.0 MPa。风管为内径38 mm高压胶管,导管内安装深度为50 m。两次清孔均要求达到孔底沉渣厚度≯5 cm,泥浆粘度达到20~25 s,密度1.07~1.10 kg/L,含砂率<1%的要求[13]。

6 结语

温州七都大桥北汊桥水中墩在地质条件复杂、施工环境极为特殊的条件下,首次选用旋挖钻机在深厚卵石层施工超深大直径钻孔,不仅主墩单桩成孔时间从331 h缩短至30~48 h,施工效率得到了大幅提高,降低了施工成本,而且全部水中墩桩基在施工过程中未发生钻孔坍塌及其他质量问题,全部桩基检测合格,取得了良好的社会效益和经济效益。