天然碱矿综合钻井水溶开采工艺设计

刘汪威, 刘海翔, 涂运中, 张新刚, 胡汉月

(中国地质科学院勘探技术研究所,河北 廊坊 065000)

1 概述

目前,天然碱矿普遍采用水溶采矿法进行开采,该方法利用天然碱矿床易溶于水的特点,通过钻井或井巷注入淡水,溶解地下矿床中的有益组分,成为溶液返出地面,通过管道输送到工厂进行加工[1]。相较于传统巷道凿井法,利用该方法可开采埋藏较深、厚度较薄或品位较低的矿床,投资少,见效快,设备和工艺简单,生产费用和能耗低,劳动条件好,环境污染小。

土耳其卡赞天然碱矿矿体埋深600~700 m,自上至下分布Bed10~Bed1共10个主要矿层,每层厚度0.5~20 m不等,其中厚度最大的碱层为Bed3,厚度为10~25 m。目前该矿区采用钻井水溶采矿法开采,以单井吞吐法为主、压裂溶通为辅的方式进行生产。该矿已有井组的井距为400~500 m,组距为300~400 m,排距300~500 m,目的层以Bed3为主。钻井建成后经过2年的单井吞吐助溶进行压裂连通,形成对井以提高回采率。

2 存在的问题

该碱矿在生产实践中形成了一套单井水力压裂扩溶、单井吞吐法生产的开采工艺,解决了生产需要,但同时也累积了一些生产上的问题和隐患,主要表现在以下几个方面。

2.1 对井压裂连通成功率低,资源回采率低

在矿山开采设计时尽管对地应力、压裂通道方向进行了大量的研究,设计时按照最易形成缝隙的主应力方向布置对井,但在压裂实践中几乎没有对井是按照设计的连通井实现井组连通的,所形成的连通大多是非预期性的连通,压裂连通成功率在20%左右。经研究发现,压裂形成的裂缝以垂直方向为主。这种连通造成了在开采设计上的混乱和地下溶腔的不可控,最终导致资源回采率低,矿山服务年限短。

2.2 高压注水对钻井施工造成风险

压裂连通前期需注入大量的高压水并使之扩散,以达到对井渗透流呈面状相通的目的。这些水呈高压状态缓慢渗透并储存于地层或矿层中,在钻井建设时,一旦钻孔与储存于矿层中的高压水串通,便会造成井喷或埋钻事故。由于矿层埋藏深,在建井完成后生产压力高,单井吞吐法周期性注水-返卤、少部分形成高压通道的井组持续时间长,对地层、矿层和钻井水泥环都有很大的破坏作用,严重时高压水沿破坏后的水泥环串至地表,可造成环境灾难和钻井的报废。

2.3 高压运行增加了风险,提高了运维成本

采用压裂连通法和单井吞吐法开采,生产运行压力高,对地面管网和钻井套管质量都有较高的耐压要求,目前矿区出现的问题井绝大多数是生产套管穿孔造成生产套管漏失,问题井出现的原因与长时间的高压运行有关。由于生产注井的压力高,与之相配套的地面装置与管网承压级别也相应提高,这样除了增加生产和维护成本外,也增加了人员操作的安全隐患。

3 采矿方法选择

针对该天然碱矿目前开采过程中存在的这些问题,为降低采矿成本,有效提高资源回采率,结合其地质特征,提出了一种综合钻井水溶开采工艺方法,它主要包含几下几种开采方式[2-4]。

3.1 水平对接井溶采

在矿层原生态保持较好、矿层厚度和品位满足条件的地区,优先采用水平对接井。合理利用现有的垂直井,有选择地使新开的水平井与老井连通。以水平井连通后形成的通道来溶采主要矿层(首采层)。后期亦可采用水平井压裂方式使主采矿通道与上下相邻矿层相通,继续开采其它矿层。

3.2 对井压裂溶采

充分利用压裂井的优点,在一条水平井组轴线的一侧或两条水平井组轴线之间布置一排压裂垂直井,对其进行压裂处理,让裂隙沿主应力方位发展,最终分别与一侧或两侧的水平井通道连通,形成与水平井通道基本正交的采矿通道。

3.3 分支井开采部分上行矿层

在水平井及压裂井通道将首采层开采完毕后,视其上部矿层分布深度、矿层厚度及品位情况,在满足条件(矿层厚度、品位和水平段长度等)时,以水平井分支井形成的通道来溶采上行其它矿层。

3.4 单井吞吐法溶采

以垂直井或水平井的上部井筒作为采矿通道,以射孔方法暴露上部矿层,以单井吞吐法开采上部矿层。在矿区边缘和含有大量断层或构造等不适合布置水平井的区域采用单井吞吐法开采工艺。

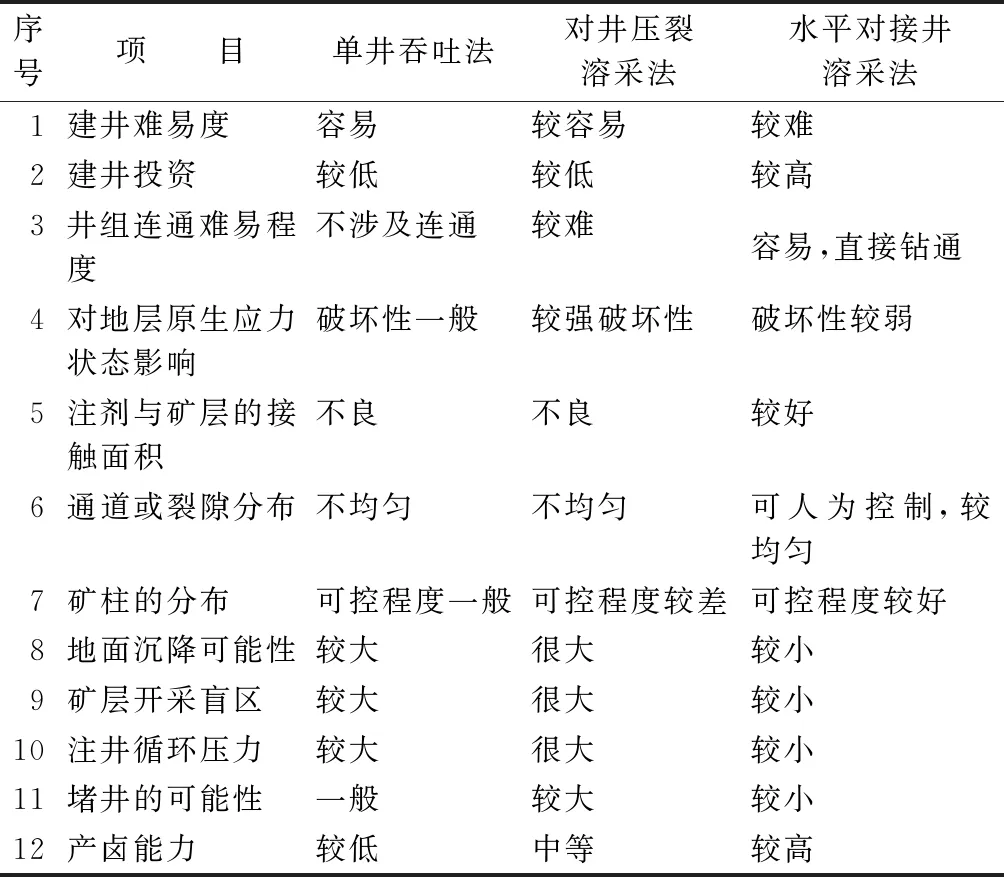

表1对单井吞吐法、对井压裂溶采法和水平对接井溶采法的主要指标进行了比较,从中可以看出这3种采矿方法各有优缺点,它们的适用范围也各有差别。

表1 3种溶采方法的主要指标比较

4 布井参数确定

在确定相关布井参数之前,需要收集和整理相关的矿山地质数据,建立三维地质模型,绘制矿层等高线图、等厚线图、剖面图等相关地质图件[5]。

4.1 首采矿层确定

根据矿床勘探结果及储量评价结果,选择首采矿层为Bed3矿层,理由如下:

(1)自下而上地选择首采层。根据钻井水溶开采原理,首采层应选择自下至上开采的顺序,Bed3矿层之下的Bed1和Bed2矿层的矿体分布面积小,其中Bed2矿层含盐高,不具备现阶段工业开采价值。

(2)首选Bed3矿层。Bed3矿层是矿区主矿层之一,分布较稳定,厚度较大。原则上只要在Bed3矿层0.5 m等厚线边界范围内,避开已有的采空区,就可作为首采区;在矿厚>1.0 m时则可布置水平井采矿通道。

(3)次选Bed4矿层。Bed4矿层为矿区的主矿层之一,其分布范围最大,矿层稳定,厚度较大,符合首采层选择原则。

4.2 上部矿层开采方法确定

布井以首采矿层开采为主,兼以压裂通道开采次采层,并在矿层分布位置和特性参数满足条件时利用分支井开采上部矿层。由于该矿区主要工业矿层相互之间的夹层厚度较大,为减少上层矿的开采成本,必须采用多种方法综合开采首采层和次采层以上的矿层。

(1)对现有垂直单井采用射孔方法暴露其上部仍未暴露的其它矿层,实施继续开采。

(2)对新设计的垂直井和水平井,在开采完首采矿层和次采层后,对其上部矿厚>1.0 m的矿层,采用水平分支井来建立开采通道实施继续开采。

(3)对新设计的垂直井和水平井,在开采完首采矿层和次采层后,对其上部矿厚>0.5 m的矿层,采用射孔方法暴露上部矿层实施单井吞吐开采。

4.3 水平段采矿通道长度确定

首采层的埋藏深度在700 m左右,深度较大,水平井的采矿通道长度应在钻机能力的范围内尽可能增大。然而,过大的水平段采矿通道长度同时也会带来负面影响:

(1)由于单层矿体平均厚度大多在3 m以下,要控制水平段钻进保持在矿体内,在技术上增加了很大的难度。如果水平段长度超过300 m,随钻测量仪器的累计误差较大,极易穿过矿层的顶、底板,引起塌孔事故,或导致开采时通道内固体岩渣过多,堵塞采矿通道。

(2)根据相关溶采经验和研究表明,天然碱矿水平段采矿通道经过一定时间水溶开采后呈现出“棒骨”状(如图1所示)。由于碱层厚度和品位等因素不同,以及工厂注入溶液的压力、温度和流速等情况不同,垂直井溶腔最大发展半径为35~70 m,水平通道的溶腔宽度随着卤水流速、温度的衰减而变窄。因此,过长的水平段采矿通道会导致通道中部碱矿开采宽度过低,反而降低矿山回采率。

图1 水平段采矿通道发展示意图

(3)由于大部分水平井井深在1000 m以深,采用常规的转盘钻机在后期水平段钻进时可能出现加压困难,造成钻进进尺极慢,容易引起钻进事故;而采用2000 m以上的动力头式钻机则投入设备过于昂贵,易引起钻井成本上升。

综合上述因素的影响,为降低钻井成本,宜使用1500 m转盘钻机施工,将水平段采矿通道的长度确定为约300 m。

4.4 水平井井组组距确定

(1)由于采用了钻进连通和压裂连通的综合采矿方法,因此布井需满足两种通道的合理分配。

(2)水平井井组是沿着轴线布置的,相邻两条轴线之间的距离即为水平井井组组距。该组距过大时,压裂作业不易使垂直压裂井与水平井通道连通;该组距过小时,压裂作业较容易使垂直压裂井与水平井通道连通,但压裂井产生的裂隙通道过短,影响产卤效率。

(3)设计选择水平井井组组距为600 m,使垂直压裂井位于其中点上,这样,垂直压裂井距离两侧的水平通道均为300 m。根据可溶性矿产既往的压裂作业经验,这个距离在主应力方向上可以获得比较满意的连通率。而且,当被连通的对象由单井改为一个水平通道时,理论上,其连通率会得到一定程度的提升。

5 井组类型

本开采工艺方法共包含6种不同类型的井[6-8],分别叙述如下。

5.1 垂直单井

垂直单井仅指一口单纯的垂直井,与其它井组既无压裂连通,又无钻进连通,仅用于在矿区边缘和含有大量断层或构造等不易布置其它井组的区域,采用单井吞吐开采。

5.2 垂直压裂井

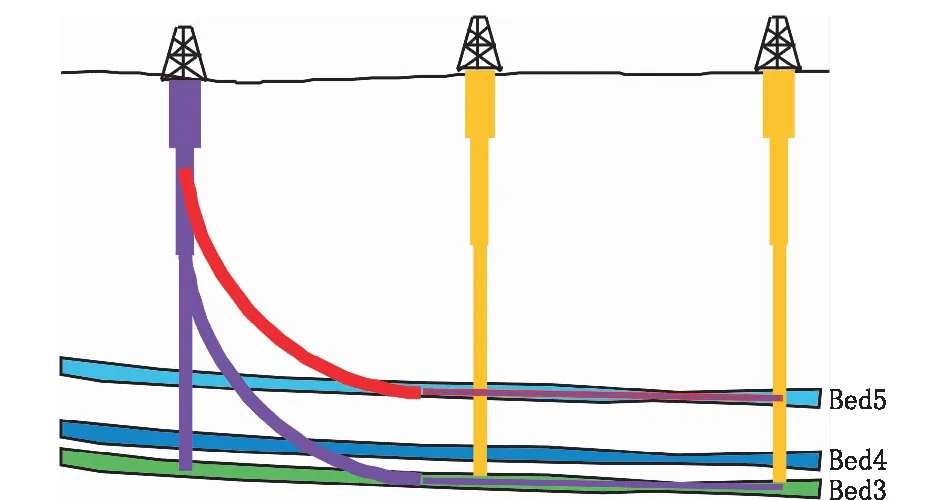

垂直压裂井本身是一口垂直井,不同之处在于它位于两个水平井井组轴线之间,以压裂方式完井,最终,这种垂直压裂井将以裂隙的方式在Bed3和Bed4矿层中与其两侧的水平通道相连通(如图2所示)。

图2 垂直压裂井示意图

5.3 垂直靶井

垂直靶井本身是一口垂直井,不同之处在于它位于某个水平井井组之中,依靠某口水平井将其与另一口垂直井钻进连通,它不需要进行压裂作业(如图3所示)。

图3 同一轴线上的井组示意图

5.4 水平单井

水平单井仅指一口单纯的水平井,用于连通两口垂直井,在实现连通后不再用于施工垂直井,位于水平井井组轴线的起始位置(如图3所示)。

5.5 水平复合井

水平复合井为水平井与垂直井的复合井,兼备了水平井和垂直井两种功能,可节省建井费用。首先将其施工为水平井,将两口垂直井连通,然后将其施工成垂直井,形成一口开采井,作为下一个水平井组之中的一口目标靶井(如图3所示)。

5.6 水平分支井

水平分支井是以Bed3或Bed4矿层作为首采层的水平井井组在开采完主矿层以后,在其上方的矿层中采用分支井进行溶采的水平井(如图4所示)。

图4 水平分支井示意图

综合起来,在本次布井中的垂直井和水平井各有3类,表2显示了这6类井的命名方式和基本特征。

表2 布井类型

6 钻井施工工艺设计

以水平复合井为例,其井身结构设计及大致施工程序[9-14]如下:

(1)一开钻进采用Ø445 mm钻头钻至井深约20 m,下入Ø339.70 mm表层套管并用油井水泥固井,对表土层进行封闭;一开固井水泥养护48 h。

(2)二开钻进采用Ø311 mm钻头钻至井深350~450 m(比深部含水层低10~20 m,以保固井井段和固井质量),进行录井、测斜作业;下入Ø244.50 mm技术套管并用油井水泥固井,对上部含水层进行封闭;二开固井水泥养护72 h;下钻扫水泥塞后进行固井质量测量。

(3)三开钻进采用Ø120 mm螺杆马达和Ø216 mm钻头钻进至首采层落平点位置,控制落平时钻进顶角在86°~94°;采用随钻测井技术确定落平点位置即为首采层;钻进与第一靶井连通;关闭第一靶点的垂直井井口装置,避免泥浆循环对后续水平段钻进形成干扰;继续采用Ø120 mm螺杆马达和Ø216 mm钻头沿首采层钻进,采用LWD随钻测量技术控制钻进轨迹不出矿层;在钻进至离垂直靶井约70 m时,采用“慧磁”钻进中靶导向系统[15-16]引导钻进,准确与垂直靶井连通。

在水平井段两端的井分别建立循环管网,注水循环3~5 d,使已形成的通道得到进一步发育。

(4)四开钻进采用Ø120 mm螺杆马达和Ø216 mm钻头在原造斜点实施反向造斜,钻进约20 m分出新孔;提钻卸下螺杆马达,采用Ø216 mm钻头转盘钻进至矿层以上20 m处,提钻换钻具开始取心钻进,直至矿层底板以下10 m处终止;采用Ø216 mm钻头扩孔至孔底,下入Ø139.7 mm生产套管并用油井水泥固井,形成采矿通道;四开固井水泥养护72 h;下钻扫水泥塞后进行固井质量测量;安装井树和建槽管网,进行孔底建槽2~3周。

7 应用效果评价

钻井在施工完成后,需进行地面管线的安装,将其加入到整个工厂管网中。在生产过程中,每日需对每个井组的生产参数进行记录,如注井溶剂温度、浓度、流速、压力等。在返出卤水浓度提高到工厂生产要求后,送入工厂加工成纯碱产品。现根据实际生产记录的相关参数,在注井温度65 ℃、注井流速15 m3/h、注井浓度2%等相同条件下,将采用3种不同溶采方法为代表的井组在运行一个月后的情况进行对比,结果如表3所示。

表3 不同溶采方法效果对比

从表3可以看出,采用水平对接井溶采法的P039井组,虽然建井周期较长,施工成本较高,但因其返出卤水浓度能在极短时间内能达到工厂生产要求,与其它两种方法相比,纯碱月产量分别提高440%和66%,增产效果非常显著。同时,具有较低的注井压力,可以有效保护矿层不受破坏,保持溶采通道畅通,保证井组具有较长的使用寿命。

8 结论与建议

通过以土耳其卡赞天然碱矿为例,初步阐述了一种天然碱矿综合钻井水溶开采工艺方法,其特点如下:

(1)相较于传统巷道凿井法,可开采埋藏较深、厚度较薄或品位较低的矿床,投资少,见效快,设备和工艺简单,生产费用和能耗低,劳动条件好,环境污染小。

(2)结合了水平对接井溶采、对井压裂溶采、分支井开采部分上行矿层、单井吞吐法溶采等多种水溶开采形式,针对各自的优缺点,及矿山开采情况和地质条件,可合理灵活运用。

(3)合理采用首采矿层、开采顺序、通道长度、井组组距等布井参数,不仅可以在现有条件下提高矿山利用率,也可降低施工风险和成本。

(4)提出了垂直单井、垂直压裂井、垂直靶井、水平单井、水平复合井、水平分支井等井组类型,根据各自特征和地质条件,可充分布置于整个矿区,大大提高了矿山回采率。

(5)由于原来单一的压裂连通,导致生产运行压力高。通过综合采用不同的溶采形式和井组类型,大大降低了压裂井占比,从而降低了整个地面管网运行压力。

(6)水平复合井和水平分支井实现了一井多用途的功能,不仅大大降低成本、缩短工期,而且实现了矿山立体开采。

(7)水平对接井溶采法,虽建井周期较长,施工成本较高,但其返出卤水浓度能在极短时间内能达到工厂生产要求,增产效果非常显著,且具有较低的注井压力,可以有效保护矿层不受破坏,保持溶采通道畅通,保证井组具有较长的使用寿命。