焦页XX-HF井近钻头仪器“落鱼”打捞技术

徐云龙, 张居波, 席境阳, 赵洪山

(1.胜利石油工程有限公司钻井工艺研究院,山东 东营 257017;2.胜利石油工程有限公司西南分公司,四川 德阳 618000)

钻具落井是钻井过程中经常发生的事故。造成钻具落井的原因有多种,主要有应力疲劳破坏、腐蚀破坏、机械断裂及其它原因等,各种因素相互作用,相互关联。具体到某一口井钻具落井事故来说,可能是一种或多种原因造成的[1-6]。涪陵页岩气二期区块的边缘井开发过程中,钻井平台的第一口井一般使用近钻头仪器,目的是及时发现地层变化,调整井眼轨迹,提高储层段优质页岩的钻遇率[7-11]。本文介绍了近钻头仪器落井后的打捞技术,为该类事故的处理提供一定的借鉴经验。

1 事故井概况

1.1 基础数据

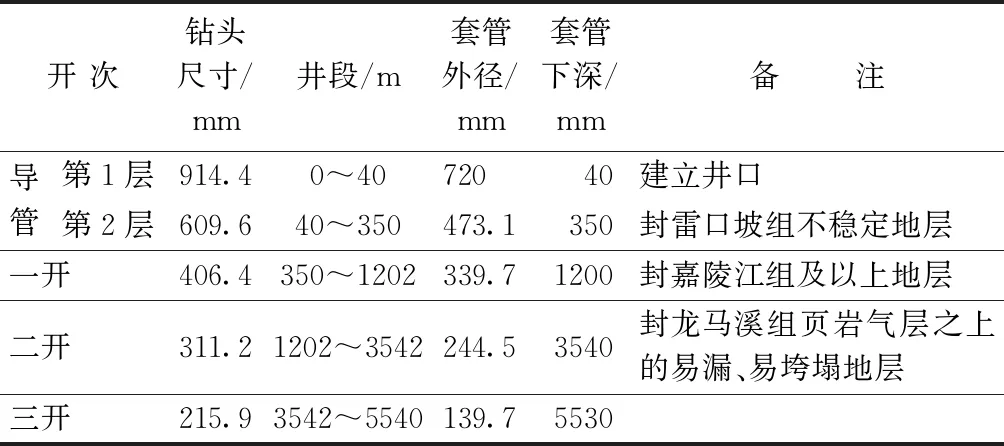

(1)井身结构设计见表1。

(2)井眼轨道设计见表2。

1.2 事故发生过程

焦页XX-HF井三开井段使用斯伦贝谢的近

表1 焦页XX-HF井井身结构设计

表2 焦页XX-HF井井眼轨道设计

钻头仪器钻进,当钻进至井深3971.42 m时,发现近钻头仪器无信号。然后,加压80~120 kN开顶驱钻进无进尺,泵压无明显变化。上提钻具,开泵循环,悬重、泵压仍无明显变化,决定起钻检查钻具。起钻后发现动力钻具传动轴主轴断裂,动力钻具转子顶部、斯伦贝谢近钻头仪器及钻头落井。

此时井深3971.42 m,井斜92.05°,方位1.22°,垂深3515.77 m,井眼轨迹已经进入水平段。层位:龙马溪组下段2号层;岩性:灰黑色炭质页岩;钻井液体系:油基钻井液,油水比79∶21,密度1.50 g/cm3,粘度60 s。

1.3 “落鱼”结构

“落鱼”结构:Ø215.9 mm PDC钻头×0.33 m+近钻头仪器×1.08 m+动力钻具转子顶部×0.47 m(如图1所示)。“落鱼”总长度1.88 m,“鱼顶”位置3969.54 m。使用5LZ172×7V型单弯1.5°动力钻具,纯钻时间86 h,循环时间124.25 h。

图1 “落鱼”结构

2 钻具落井原因分析

(1)动力钻具质量问题是此次事故的主要原因。使用的5LZ172×7V型单弯动力钻具(1.5°),厂家给定动力钻具纯钻时间为150 h,发生事故时纯钻时间为86 h,动力钻具传动轴存在质量问题。

(2)井眼轨迹在水平段着陆前,地质人员调整靶点,要求A靶垂深上提15 m,全力增斜,致使该造斜段“狗腿”度大,摩阻扭矩大,进入水平段后,使用“PDC钻头+近钻头仪器+动力钻具(1.5°)+……”底部钻具组合复合钻进,动力钻具传动轴承受的交变应力过大、过频,造成传动轴疲劳破坏是发生事故的间接原因。

3 “落鱼”打捞难点

(1)“落鱼”较短而且平躺在炭质页岩水平井段,打捞过程中容易出现碰垮井壁,有摸不到“鱼头”的可能性。

(2)“落鱼”质量较轻,在地面不容易通过悬重、泵压变化等地面参数判断是否打捞成功。

(3)造斜段“狗腿”度大,起下钻摩阻大,不易通过遇阻判断打捞工具是否接触“鱼顶”。

(4)与常规直井引扣及造扣方式不同,仪器“落鱼”只有1.88 m,在造扣时加压过小“落鱼”易产生转动,加压过大在水平井段打捞工具易偏滑扣。

4 打捞工具选择

对于井下“落鱼”一般有外捞和内捞两种方法,分析本井的“落鱼”结构(见图1),适合外捞的方法,一种是下入卡瓦打捞筒打捞动力钻具转子,一种是下入母锥,在传动轴上造扣进行打捞[12-15]。

4.1 卡瓦打捞筒外捞

“落鱼”动力钻具转子顶部外径172 mm,从“落鱼”尺寸上分析可使用LT-T206型卡瓦打捞筒(见图2)。

4.2 母锥外捞

另一种方法是下入母锥,造扣打捞外径104 mm、长度220 mm的传动轴。对应的标准母锥为MZ-NC38,外径135 mm,被打捞外径尺寸为95~118 mm。

5 “落鱼”打捞

5.1 第一趟钻

打捞钻具组合:Ø206 mm打捞筒×1.5 m+411×410安全接头×0.65m+411×410回压凡尔×0.65 m+Ø127 mm加重钻杆5柱+Ø127 mm钻杆+411×520转换接头+Ø139.7 mm钻杆。

图2 LT-T206型卡瓦打捞筒

下钻打捞:2017年4月28日1:30开始下入LT-T206型加长打捞筒,螺旋卡瓦内径Ø172 mm,12:30下至3579.40 m处遇阻,最大钻压200 kN,未通过,开顶驱,转速30 r/min,保持钻压20~30 kN,通过阻点。13:40下至3582.3 m遇阻,钻压120 kN,未通过,转动顶驱,转速30~50 r/min,扭矩10~20 kN·m,憋停顶驱,无法下入,起钻更换打捞工具。

在3570~3590 m井段,由于地质靶点调整需要,全力增斜,该井段“狗腿”度较大,最高到22.5°/100 m(见表3)。LT-T206型打捞筒外径尺寸大,长度较长,以上两种原因导致打捞筒无法下入,所以起钻更换打捞工具。

5.2 第二趟钻

打捞钻具组合:Ø199 mm加工母锥×0.8 m+411×410安全接头×0.65 m+411×410回压凡尔×0.65 m+Ø127 mm加重钻杆5柱+Ø127 mm钻杆+411×520转换接头+Ø139.7 mm钻杆。

下钻打捞:2017年4月29日1:00开始下入现场改造的母锥,外径199mm (打捞内径95~115mm),如图3所示。12:00下至井深3965.00 m循环,转动顶驱后的摩阻情况:上提120~160 kN。下放60~80 kN。13:00开始冲洗“鱼顶”,13:30探得“鱼顶”后,开始用母锥造扣打捞,造扣过程如下:第一次加压20 kN(显示钻压100 kN),顶驱设置为20 kN·m憋停,正转7圈憋停,停滞1 min,缓慢释放扭矩,反转1圈。第二次加压40 kN(显示钻压120 kN),顶驱设置为20 kN·m憋停,正转4圈憋停,停滞1 min,释放扭矩,反转3.5圈。第三次加压60 kN(显示钻压140 kN),顶驱设置30 kN·m憋停,正转11圈,扭矩从27 kN·m下降至10 kN·m,随后转动扭矩在8~20 kN·m波动。

表3 井身轨迹计算

图3 现场加工的母锥

3次加压造扣完毕,泵压由造扣前6.0 MPa上升至6.5 MPa,初步判断造扣打捞成功。4月30日0:30起钻完检查,打捞失败。检查母锥,母锥内有造扣痕迹,分析原因是由于动力钻具转子垫环脱落,顶住母锥前端,影响母锥造扣,导致没有成功捞获“落鱼”。

5.3 第三趟钻

打捞钻具组合:Ø199 mm加工母锥×0.7 m+411×410安全接头×0.65 m+411×410回压凡尔×0.65 m+Ø127 mm加重钻杆5柱+Ø127 mm钻杆+411×520转换接头+Ø139.7 mm钻杆。

对母锥进行再次加工,割去前端10 cm。4月30日5:00开始第三次打捞,4月30日15:00下至井深3965.00 m开始循环,16:30冲洗“鱼顶”,17:00探得“鱼顶”开始用母锥造扣打捞,造扣步骤同前,分3次加压造扣,观察扭矩变化,判断造扣成功后起钻。18:30母锥造扣完毕,5月1日4:30起钻完,捞出全部“落鱼”(如图4所示)。

图4 “落鱼”成功打捞出井

6 结语

(1)动力钻具本身质量缺陷是造成该事故的主要原因,复合钻进造成动力钻具承受过大交变应力,造成传动轴疲劳破坏,是该事故的间接原因。因此,带有近钻头仪器的动力钻具,传动轴要进行特殊强化,造斜完成后起钻更换小度数的动力钻具,大度数动力钻具配合近钻头仪器尽量减少复合钻。

(2)选择打捞“落鱼”工具时,不仅要仔细分析“落鱼”结构,而且要分析实钻井眼轨迹,防止打捞工具无法通过“狗腿”度大的井段,导致打捞失败。