机械钻速与金刚石底出刃、钻进规程参数关系的试验研究

汤凤林, Чихоткин В.Ф., 段隆臣, 潘秉锁, 谭松成

(中国地质大学〈武汉〉工程学院,湖北 武汉 430074)

1 概述

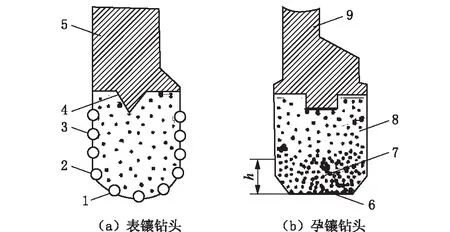

金刚石钻进中,破碎孔底岩石是用镶在钻头刃部的金刚石完成的,金刚石钻头刃部示意见图1[1-6]。

正确设计金刚石在胎体端面上的出露量(底出刃),可以保证钻头的钻速高、寿命长,对表镶钻头尤为重要。设计的出刃值,应能保证岩粉在正常泵压条件下从钻头端面顺利通过,金刚石出刃在钻进过程中不易被折断,金刚石在胎体中包镶牢固。其出露数值取决于金刚石粒度的大小和所钻岩石的物理力学性质。一般在中硬-硬岩层中的出露量,从胎体端面算起,以不超过金刚石直径的1/3为宜。正常钻进时,金刚石切入岩石的深度一般为底出刃的1/3左右。

孕镶钻头底出刃的大小,是由胎体的抗冲蚀性和耐磨性决定的,要保证在钻进过程中胎体不断被磨蚀,金刚石不断露出,才能有效钻进。如果金刚石磨损速率和胎体磨蚀速率相同,则金刚石露不出来,出刃为零,不能破碎岩石。只有在钻进过程中,胎体磨损速率适当超前金刚石磨损速率时,金刚石才有正常出刃,即我们常说的“自磨出刃”,才能达到基本恒速钻进的目的[4]。

1-底刃金刚石;2-规径金刚石;3-侧刃金刚石;4-胎体;5-钻头体;6-金刚石;7-工作部分胎体;8-非工作部分胎体;9-钻头体;h-孕镶层高度

图1金刚石钻头刃部示意

Fig.1Diamond bit crown

可见,钻头金刚石的底出刃是非常重要的,只有金刚石处于锐化状态才能得到好的技术经济指标。金刚石钻头虽有内、外刃保径问题,但是就钻头进尺和钻进深度来说,主要是靠钻头底出刃完成的,所以我们主要讨论金刚石的底出刃问题。

2 金刚石磨损与钻头底出刃量大小的关系

金刚石钻头是由钻进过程中产生的岩屑和孔底岩石颗粒磨损的。磨损程度与胎体对岩屑的压力大小有关。显然,在其它条件相同情况下,金刚石和胎体的磨损程度,是由位于胎体和孔底之间岩屑的数量和压实程度决定的。孔底排出岩屑效果与金刚石底出刃大小有直接关系。

根据金刚石底出刃的大小不同,钻头磨损可能有4种情况:(1)岩屑颗粒磨损;(2)岩屑密集层磨损;(3)岩屑和被破碎岩石颗粒形成的压实层磨损;(4)预破碎岩石磨损[7-8]。

第一种情况下,钻头工作的特点是金刚石底出刃尽量大(占金刚石颗粒大小的30%左右)。在此情况下,胎体和孔底表面的间距最大,孔底及时排屑,不会发生岩屑密集。钻头工作正常,含有岩屑颗粒冲洗液流经过胎体和孔底的间隙顺利通过。由于岩石破碎,金刚石经受机械磨损,胎体经受冲洗液水力研磨流的磨损。这种情况下钻进过程的特点是金刚石和胎体磨损都很小。

第二种情况下,钻头工作的特点是金刚石底出刃小一些(占金刚石颗粒大小的15%~20%)。在这种情况下,有岩屑密集,形成研磨性夹层。岩屑对金刚石和胎体的研磨作用程度增加,也与岩屑颗粒密集程度有关。

第三种情况下,钻头工作的特点是金刚石底出刃占金刚石颗粒大小的8%~15%。在这种情况下,充满体积减小,岩屑颗粒被压实到无孔隙的状态。若冷却不足,则金刚石除了经受机械磨损外,还经受物理化学磨损和热力磨损。胎体承受着由被压实岩屑夹层产生的摩擦力的强烈作用。钻头耐磨性大为降低。

第四种情况下,钻头工作的特点是金刚石底出刃和胎体齐平,或者是出刃占金刚石颗粒大小的0%~8%。胎体和孔底的间距很小,几乎等于零,即胎体与孔底岩石的不均匀平面直接接触。在这种情况下,金刚石经受机械磨损、物理机械磨损和化学机械磨损。胎体也承受很大的机械磨损和热力磨损。所以,在这种情况下钻进时,钻头的耐磨性是最低的。

全俄勘探技术研究所进行的研究表明[8],金刚石钻头钻进硬岩时,岩石破碎主要方式是以压碎和挤压方式进行的。在此两种情况下,孔底钻得沟槽的体积一般会超过单个金刚石切入部分的体积。金刚石切入岩层的厚度,一般小于单个金刚石切入沟槽的深度,这是由于排出孔底岩屑情况决定的。金刚石正常钻进条件下,破碎岩屑的数量,应与孔底排出岩屑的数量相应,否则,岩屑将会充满孔底部分,形成“岩屑垫”,阻碍岩石破碎。所以,在设计钻头和选择钻进规程参数时,应该保证破碎岩屑体积与孔底表面、钻头胎体间的体积,即充满孔底的体积相等。

3 机械钻速与金刚石底出刃、钻进规程参数的关系[9-23]

3.1 机械钻速(钻头每转进尺)的计算

钻探工程的技术经济指标,一般指的是机械钻速、钻头寿命和每米钻探成本等。

机械钻速非常重要,往往首先考虑这个指标。机械钻速可以用钻进每小时进尺(m/h)表示,也可以用钻头每转进尺h转(mm/r)表示。

计算钻头每转一圈破碎岩屑的体积时,要考虑岩石碎胀情况及其从充满区排出的情况,可以如下计算[7-8]:

VР=KРKВh转SЗ

(1)

式中:VР——破碎岩屑体积;KР——岩屑碎胀系数;KВ——破碎岩屑排出系数;h转——钻头每转进尺;SЗ——孔底面积。

充满体积是孔底、钻头胎体间的体积和胎体中金刚石颗粒所占体积的差。因为一般金刚石切入岩石部分的数值不超过金刚石出刃的6%,西方国家不超过1.5%~3%,所以计算时此值可以忽略不计。故充满体积Vз可以如下计算:

Vз=Vп-Vа

(2)

式中:Vп——孔底部分体积;Vа——金刚石颗粒出刃部分的体积。

Vп如下计算:

Vп=hSЗ

(3)

式中:h——金刚石底出刃。

出刃金刚石的体积与其在胎体中的浓度有关。金刚石浓度为100%时,占其体积的25%。所以,金刚石颗粒在孔底部分中所占体积Vа为:

Vа=Kah-SЗ

(4)

式中:Ka——金刚石在胎体中的浓度系数。

所以充满体积为:

VЗ=(1-Ka)h-SЗ

(5)

令破碎岩屑体积和充满体积相等,即VР=VЗ则经计算得:

h转=ah

(6)

式中:a——孔底排出岩屑程度的系数,a=(1-Ka)/(Kp-KB)。

从(6)式可见,在其它条件相同情况下,钻头每转进尺与金刚石在胎体上的底出刃和孔底岩屑排出程度有关。

3.2 机械钻速与回次进度的关系

为了讨论方便,我们把经过锐化处理、能够进行正常钻进的金刚石底出刃称之为正常出刃,把未经过锐化处理、不能进行正常钻进的金刚石底出刃统称之为异常出刃,即非正常出刃。下面着重讨论正常出刃金刚石和非正常出刃金刚石钻头的钻进效果与规程参数的关系。

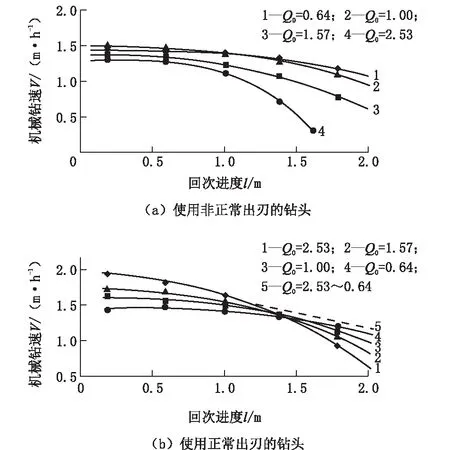

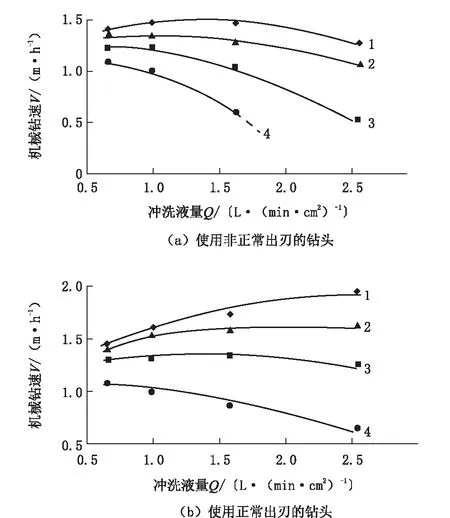

图2是回转速度ω=0.93 m/s,单位轴载P0=108.4 dN和不同单位冲洗液量Q0〔L/(min· cm2)〕用02И4Д200К40钻头钻进时,机械钻速与回次进度的关系曲线。

从图2(a)可见,使用非正常出刃的钻头时,最大机械钻速的数值在整个回次中,都是在最小的冲洗液量时取得的。这可能是由于冲洗液量最小时,胎体磨损量大、金刚石露出好(曲线1和2),而冲洗液量增加时,胎体磨损不够、金刚石露出不好(曲线3和4)引起的。

图2 02И4Д200К40钻头钻进时机械钻速与 回次进度的关系曲线

使用正常出刃的钻头时,回次期间机械钻速变化的情况与此不同。例如,从图2(b)可见,机械钻速最大值是在冲洗液量大的情况下取得的(曲线1和2),这可以用金刚石露出足够大时,孔底岩屑排出情况良好来解释。正如从图中曲线1和5可见,为了增加回次进尺和保持机械钻速,必需把冲洗液量从Q0=2.53 L/(min·cm2)降到Q0=0.64 L/(min·cm2)。

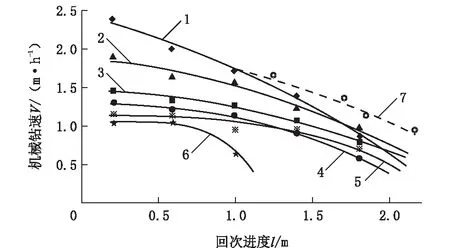

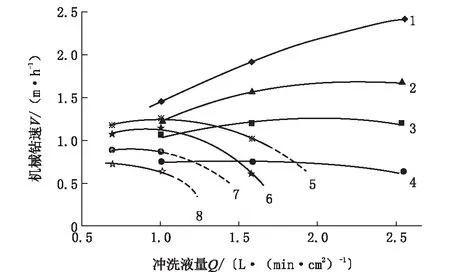

图3是回转速度ω=0.93 m/h,单位轴载P0=108.4 dN和不同单位冲洗液量Q0〔L/(min· cm2)〕用02И4Д200К40Г钻头钻进时,机械钻速与回次进尺长度的关系曲线。

从图3可见,用02И4Д200К40Г钻头钻进时,机械钻速变化的性质与02И4Д200К40钻头总体上是一致的,不同点在于用02И4Д200К40Г钻头钻进时,在回次期间,在相同冲洗液量条件下,机械钻速大为降低。这是因为02И4Д200К40Г钻头钻进时,所钻岩石的裂隙性和研磨性均较02И4Д200К40钻头所钻岩石的裂隙性和研磨性为高所致。

3.3 机械钻速与冲洗液量的关系

使用正常出刃的钻头:1-Q0=2.53;2-Q0=1.57;3-Q0=1.0;7-Q0=2.53~1.57

使用非正常出刃的钻头:4-Q0=1.0;5-Q0=0.64;6-Q0=1.57

图302И4Д200К40Г钻头钻进时机械钻速与回次进尺长度的关系曲线

Fig.3Curves of penetration rate vs footage per run whiledrilling with02И4Д200К40Г bit

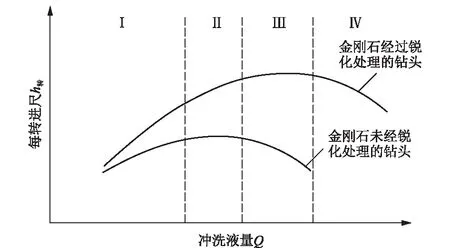

大量理论研究表明[8],机械钻速,即钻头每转进尺与冲洗液量和钻压有着重要关系。合理的冲洗液量可以保证得到好的钻头每转进尺(见图4)。

图4 钻头每转进尺h转与冲洗液量Q的关系

从图4可见,在Ⅰ区内,冲洗液量的增加,导致孔底岩粉清理的改善,金刚石颗粒上的轴载比例份额增大,金刚石切入量增加,因此钻头每转进尺增加。在Ⅱ区内,未锐化金刚石钻进时,产生的岩粉数量可以适时磨损胎体、金刚石露出,每转进尺稳定并达到最大值。经过锐化处理金刚石在钻头钻进时形成的岩粉,能迅速排出,与胎体接触较少,主要轴载落到金刚石上,所以每转进尺提高了。在Ⅲ区内,未经锐化处理金刚石钻进时岩粉被迅速排走,不能磨损胎体,金刚石不能及时出露,每转进尺减小,金刚石剖光,每转进尺下降,甚至停止。在Ⅳ区内,经锐化处理金刚石的钻头钻进时,如果继续增加冲洗液量,则岩粉被冲走,不能磨损胎体,金刚石不能露出,每转进尺下降。

本文作者之一俄罗斯CHIKHOTKIN V. F. 教授提出了合理岩屑规程的思想,即合理岩屑规程是金刚石正常钻进的保证,钻进正常与否主要取决于岩屑能否适时合理及时地排出。

他提出的正常钻进时合理岩屑规程条件是:

Q/S∑=(16~31)×102VM

即:

(Q/S∑)/VM=(16~31)×102

式中:Q——冲洗液流量,m3/s;S∑——水路总面积,m2;VM——机械钻速,m/h 。

这个公式表明,机械钻速与单位水路面积有直接关系,为了保证正常钻进,必须把产生的岩屑及时排出去。公式的边界条件表明,在机械钻速已经确定的情况下,如果单位水路面积冲洗液量与机械钻速之比低于16×102时,会导致孔底岩屑过多,对钻头胎体产生严重磨损;如果单位水路面积冲洗液量与机械钻速之比大于31×102m/s时,会导致孔底岩屑迅速排走,与钻头接触的岩屑过少,金刚石不能被磨出露,导致金刚石被抛光。一般情况下,只有当单位水路面积冲洗液量与机械钻速之比在16×102和31×102之间时,才可以使钻进处于正常状态之中,机械钻速稳定,增加回次时间,改善钻头工作条件,提高钻探的技术经济指标。这个公式取得了俄罗斯发明专利,在俄罗斯已被实践证明是可信的,受到了用户的好评。

3.4 机械钻速与底出刃正常出刃与否的关系

前已述及,不同出刃金刚石钻进时,孔底岩屑排出程度起着很大作用,所以首先要确定最大机械钻速、最大回次进尺和金刚石用量最小情况下的最优冲洗液用量。

图5和图6是使用正常出刃的和使用非正常出刃的02И4Д200К40钻头和02И4Д200К40Г钻头时,机械钻速和冲洗液量的关系曲线[7-8]。

从图5和图6可见:(1)机械钻速与冲洗液量的关系很大;(2)对于钻进条件来说,冲洗液量都有一个最优值,此值随着回次钻进长度的增加而减小;(3)不同出刃金刚石钻头的机械钻速随冲洗液量不同而变化的性质,与理论研究曲线相符(图4)。

3.5 机械钻速、钻头胎体磨损与冲洗液量的关系

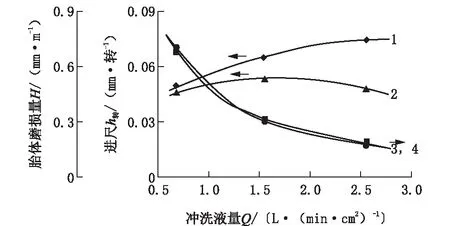

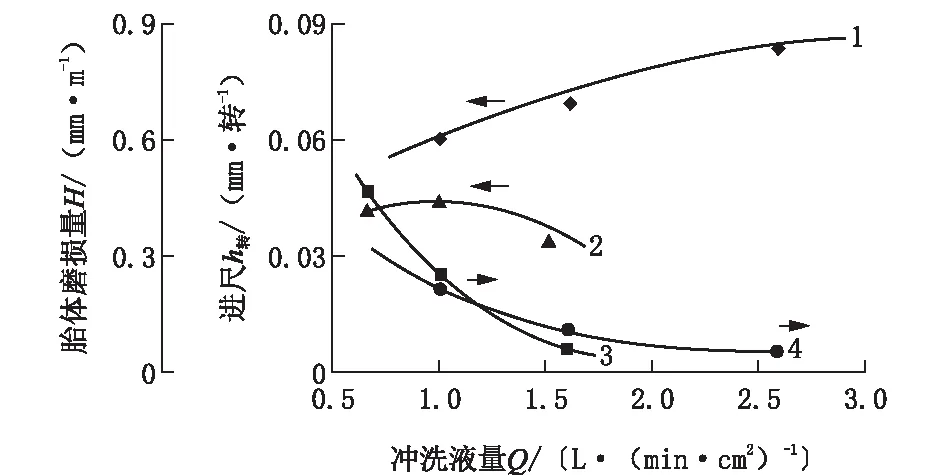

图7为使用不同出刃的02И4Д200К40钻头钻进时,钻头每转进尺、胎体高度磨损与冲洗液量的关系曲线;图8为使用不同出刃的02И4Д200К40Г钻头钻进时,钻头每转进尺、胎体高度磨损与冲洗液量的关系曲线。

(a)使用非正常出刃的钻头时, 测得机械钻速的钻进长度:1-0.2 m;2-1.0 m;3-1.5 m;4-2.0 m (b)使用正常出刃的钻头,测得机械钻速的钻进长度:1-0.2 m;2-1.0 m;3-1.5 m;4-2.0 m

图502И4Д200К40钻头机械钻速与冲洗液量的关系曲线

Fig.5Curves of penetration rate vs drilling fluid volume whiledrilling with02И4Д200К40drill bit

使用正常出刃的钻头,测得机械钻速的钻进长度:1-0.2 m;2-1.0 m;3-1.5 m;4-2.0 m

使用非正常出刃的钻头,测得机械钻速的钻进长度:5-0.2 m;6-1.0 m;7-1.5 m;8-2.0 m

图602И4Д200К40Г钻头机械钻速与冲洗液量的关系曲线

Fig.6Curves of penetration rate vs drilling fluid volume whiledrilling with02И4Д200К40Г drill bit

从图7和图8可见,利用正常出刃的钻头在冲洗液数量合理情况下,胎体磨损很小,每转进尺很大。这个试验资料确认了理论研究的正确性,即使用正常出刃金刚石钻头钻进时磨损可是非常小的结论。

1-正常出刃钻头每转进尺曲线;2-非正常出刃钻头每转进尺曲线;3-正常出刃胎体高度磨损曲线;4-非正常出刃胎体高度磨损曲线

图7不同出刃的02И4Д200К40钻头每转进尺、胎体高度磨损与冲洗液量的关系曲线

Fig.7Curves of footage bit per revolution and worn matrixheight vs unit drilling fluid volume, while drilling with02И4Д200К40bits with different diamond exposure height

1-正常出刃钻头每转进尺曲线;2-非正常出刃钻头每转进尺曲线;3-非正常出刃胎体高度磨损曲线;4-正常出刃胎体高度磨损曲线

图8不同出刃的02И4Д200К40Г钻头每转进尺、胎体高度磨损与冲洗液量的关系曲线

Fig.8Curves of footage bit per revolution and worn matrixheight unit drilling fluid volume, while drilling with02И4Д200К40Г bits with different diamond exposure height

3.6 不同出刃金刚石钻头钻进试验结果[7-8]

在实验室试验钻进中,使用了不同类型的钻头,即表镶钻头和孕镶钻头。

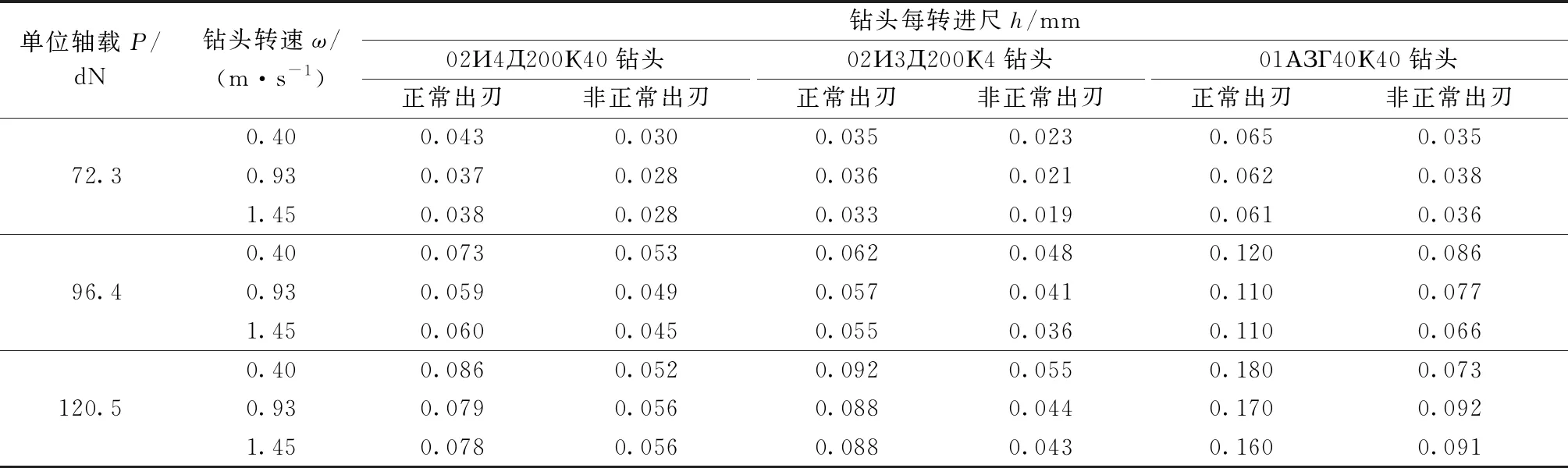

综合试验钻进结果,不同类型钻头(02И4Д200К40和2И3Д200К4为孕镶钻头,01АЗГ40К40为表镶钻头)钻进时,钻头每转的进尺值和底出刃是否正常,以及规程参数关系的试验结果资料见表1。

从表1可见,钻头每转进尺随着轴载的增加而增加,且正常出刃金刚石钻头增加的幅度更大。钻头每转进尺随钻头回转速度的增加而减少,可能是由破碎岩屑体积的增加而使岩屑排出条件恶化所引起的。

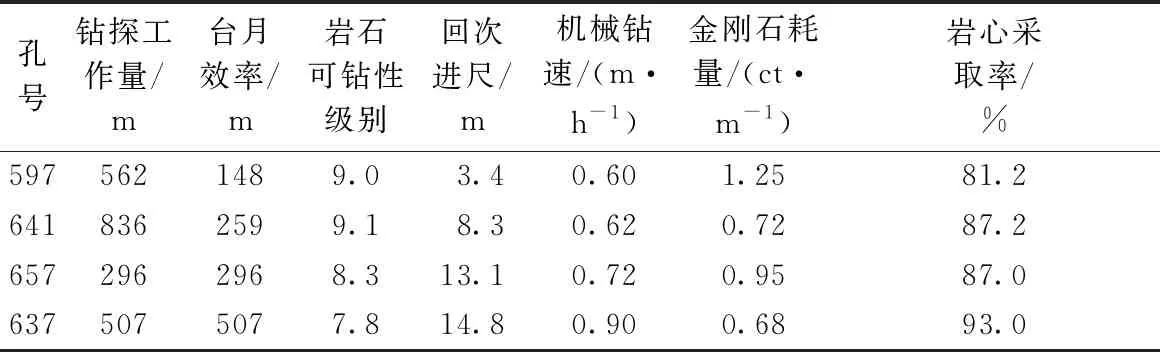

钻头野外试验钻进是在阿尔坦-托普砍(Алтын-Топкан)金属矿床上进行的。该金属矿地质剖面包括有可钻性4~9级沉积岩和可钻性9~11级侵入喷出岩。沉积岩的研磨性系数为0.4~1.9,侵入喷出岩的研磨性系数为1.0~3.1。沉积岩的动强度系数为3.3~6.6,侵入喷出岩的动强度系数为6.2~14.3。岩石软硬互层频繁,裂隙发育,岩石平均可钻性级别为9.4。钻孔平均深度为1200 m左右。钻进使用KCCK-76型绳索取心钻具。使用的钻机是ЗИФ-1200МР型。使用的冲洗液是低固相泥浆。641钻孔和637钻孔是用正常出刃金刚石钻头打的,597钻孔和657钻孔使用非正常出刃金刚石钻头打的。

表1 不同出刃、不同规程参数的金刚石钻头每转进尺值

正常出刃和非正常出刃金刚石钻头野外试验结果见表2[7-8]。

表2 正常出刃和非正常出刃金刚石钻头野外试验结果

注:1 ct=0.2 g。

从表2可见,使用正常出刃金刚石钻头时,所有技术指标均比使用非正常出刃金刚石钻头高,说明使用正常出刃的金刚石钻头是非常必要的。使用正常金刚石出刃钻头的岩心采取率,也较使用非正常出刃的钻头高,这可能是由于机械钻速比较高,岩心停留在岩心管内的时间短,而使用正常出刃金刚石钻头时增加了冲洗液量,大颗粒岩屑数量减少,岩心卡堵的可能性减小了。

4 讨论与建议

根据上述研究分析,可以进行下述讨论,提出下列建议。

(1)俄罗斯钻探工作者提出了金刚石正常钻进条件下,破碎岩屑的数量,应与孔底排出岩屑的数量相应,否则,岩屑将会充满孔底部分,形成“岩屑垫”,阻碍岩石破碎。所以,设计钻头和选择钻进规程参数时,应该保证破碎岩屑体积与孔底表面、钻头胎体间的体积,即充满孔底的体积相等。在此基础上提出了机械钻速(钻头每转进尺)的计算公式。该公式给出了机械钻速与金刚石底出刃、岩屑排出程度的关系。建议根据这种产生岩屑的数量应与排出岩屑数量相应的思想来设计金刚石钻头和确定钻进规程参数。这种思路有一定的理论意义和实际价值,建议探索和研究。

(2)无论是表镶钻头还是孕镶钻头,其金刚石的底出刃都是非常重要的。正常钻进时,金刚石切入岩石的深度一般为底出刃的1/3左右,此时的出刃称之为正常出刃,除此之外的出刃统称为异常出刃,即非正常出刃。理论研究和生产实践都已证明,正常出刃金刚石钻头远比非正常出刃钻头的技术经济指标好得多,因此一定要使用正常出刃的金刚石钻头。我们现在的情况常常是,不论金刚石出刃如何,拿到钻探现场就立刻投入使用。这种情况应该改变,建议首先要确认金刚石是否正常,然后再决定是否使用为好。这个道理显而易见,大家都明白,但是关键是要认真去做。

(3)金刚石锐化的方法很多,俄罗斯多用以电化学为基础的处理仪РЭХЗАК[8],这种仪器轻便,易于操作,可以在钻探机台上随时进行金刚石出刃锐化处理并对出刃进行测量。

(4)冲洗液量与机械钻速有直接关系。本文作者之一俄罗斯CHIKHOTKIN V. F.教授根据多年的研究和实践经验,提出了正常钻进时合理岩屑规程条件如下表示:

Q/S∑=(16×102~31×102)VM

式中:Q——冲洗液流量,m3/s;S∑——水路总面积,m2;VM——机械钻速,m/h。

即:(Q/S∑)/VM=(16×102~31×102)。

这个公式表明,如果单位水路面积冲洗液量与机械钻速之比,在16×102~31×102范围之内,就可保证正常钻进,把产生的岩屑及时排出去,机械钻速稳定,增加回次时间,改善钻头工作条件,提高钻探的技术经济指标。

这个公式取得了俄罗斯发明专利,实践证明是有效的,受到了俄罗斯用户的好评,建议我国地质钻探工作者对此进行探索、试验研究。