基于多工种、多品种生产模式建立工时定额标准的探索与实践

韩宇、王耀、崔国星、张杰 /航天材料及工艺研究所

工时定额管理是劳动定额管理的重要组成部分,是企业制定生产计划、评价工人绩效、核算产品价格的重要依据,具有明显的行业特色,区别于大批量的现代工业的生产特点。工时定额制定的方法主要有经验估工法、技术测定法、比较类推法、统计分析法。目前,航天企业主要也是采取上述方法制定产品的工时定额,但在采用这些方法制定工时定额时仍存在3 个方面的问题:一是准确性差,没有可量化的统一标准,制定的工时可能与实作工时存在一定程度的偏离;二是权威性差,由于缺乏统一的标准和规范,大多工作都是由定额人员凭借自己的经验确定,使得定额工作缺乏信服力,不利于工时定额的作用发挥;三是效率低,由于航天企业的生产特点大多为多品种、小批量且产品状态变化快,导致工时定额工作量较大,但从事定额工作的人员较少,所以难以保证及时准确地开展工作。

因此,研究制定统一的工时编制标准,不但可以提高工时定额的准确性,同时可以提高定额的工作效率。为此,笔者立足于某车间生产工序涉及多工种、生产产品多品种的特点,建立车间所有工种的工时定额标准或工时定额参考标准,以期进一步规范工时定额工作。

一、建立标准的总体思路

结合车间的工种特点及各自生产产品的特点进行分类,分别按照公式计算法、基础工序叠加计算法、类推比较法建立工时定额标准。

公式计算法。浸胶、缠绕、模压、裱糊等工种的特点是虽然产品各不相同,但同一工种的加工流程基本类似,或细分种类后可找到相似规律,因此可以通过参数设置,采用公式进行表达。

基础工序叠加计算法。车工、铣工、钳工等工种的特点是小工序很多,生产流程不确定,但基础工序是基本固定的,因此可以通过建立基础工序的工时标准,在具体产品工时计算时进行累计加和来表达。

类推比较法。喷涂、软木粘贴、RTM 成型等工种的特点是产品种类相对较少,但工序繁多,可以建立典型产品的各工序工时,其余产品采用类推比较法进行表达。

通过大量的数据采集、公式拟合、结果验证,编制出适用于车间生产特点、产品特点的工时定额标准,并应用于车间产品的工时定额工作。

二、标准编制方法

1.公式计算法

以缠绕工种为例,缠绕成型使用的设备是缠绕机,原材料是浸胶烘干后的玻璃布裁切成的玻璃布带,主要工序是在模具上缠绕玻璃布带,然后固化成型。缠绕成型按照工艺方法不同,分为倾斜缠绕和重叠缠绕,主要工序的生产流程为:生产准备(领料等)→安装模具→模具找正→清理模具、涂刷脱模剂→设备调试,编程、对辊、升温→布带缠绕→拆卸模具、清理→刷胶→固化。

固定因子的确定。分析各个工序的工作时长,找出其中的工时固定项,即生产不同产品时工作时长是基本相同的,可认为是固定值,如“生产准备(领料等)”“安装模具”“模具找正”“设备调试,编程、对辊、升温”“固化”。

另外,“清理模具、涂刷脱模剂”“拆卸模具、清理”“刷胶”三道工序的时长,主要受产品模具的大小影响,依据车间的产品特点,模具大小可直接分为2 类规格。因此,分类后的每一类中,三道工序的工作时长也可以视为工时固定项。之后,再确定必要的工作需要人数,用“必要的工作需要人数”乘以“必要的工作时长”得到固定项的工时。

变化参数的选取。分析变化项,即生产不同产品时工作时长不同,如“布带缠绕”。决定这个工序工作时长的影响因素主要有布带缠绕方式、模具的锥角、布带长度、缠绕线速度。其中布带是由玻璃布浸胶后裁切而成,布带长度可由“布幅宽度/布带宽度×布的长度”来表达。

分析这6 个影响因素的特点,其中布带缠绕方式、模具的锥角主要影响缠绕的线速度选择,布带缠绕方式分为倾斜缠绕和重叠缠绕2 种方式,模具的锥角可分为大锥角和小锥角。虽然缠绕线速度在缠绕过程中是个需要调整的变化值,但通过数据分析可以确定不同缠绕方式、不同锥角情况下的平均线速度。因此,在计算具体产品缠绕工时时,实际上是通过布带缠绕方式和模具的锥角确定缠绕平均线速度,并将布幅宽度、布带宽度、布的长度、缠绕平均线速度设置为变化参数。

表达式。以100m 玻璃布为单元进行核算,布幅宽度一般为800~1000mm,玻璃布裁切成一定宽度的玻璃布带,玻璃布带宽度一般为50~220mm,每卷玻璃布带更换需要进行一次装夹找正、拆布、晾置,评估每100m 玻璃布裁切成的玻璃布带所需的装夹找正、拆布、晾置时间需要0.5h。布带缠绕工序双岗操作,人数为2 人。

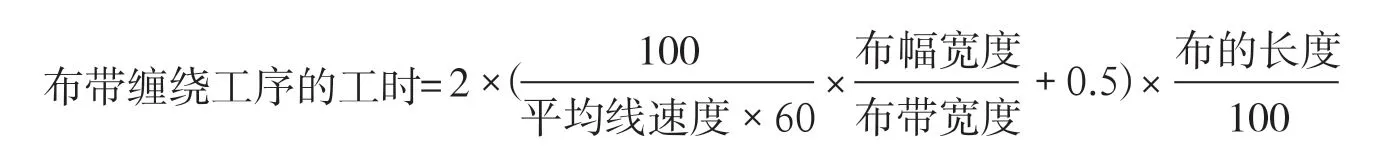

因此,布带缠绕工序的工时表达式应为:

其中的参数计量单位:布幅宽度(mm)、布带宽度(mm)、平均线速度(m/min)、布的长度(m),工时(h) 。

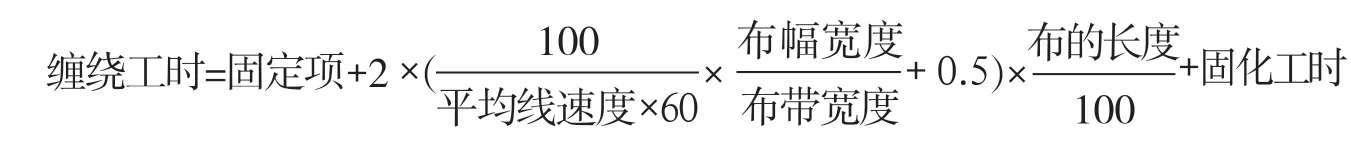

缠绕成型工序整个生产流程的工时表达式为:

2.基础工序叠加计算法

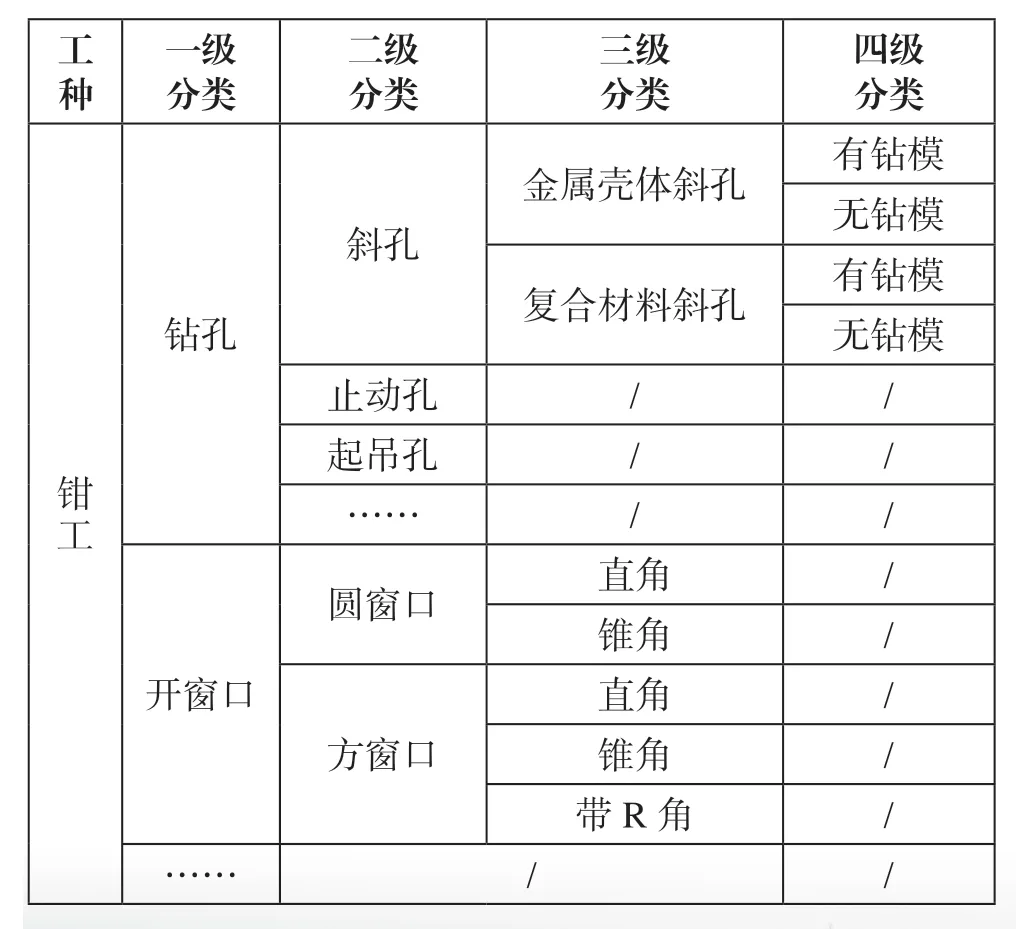

以钳工工种为例,按车间生产涉及到的内容将具体工序细分到末级,见表1。按照末级分类内容制定不同孔的数量、窗口数量情况下的工时标准目录,在对钳工加工具体产品进行工时定额时,从标准中选取相应工序的工时进行累加,得到该产品的钳工工序总工时。

3.类推比较法

分析采取类推比较法进行工时定额的工种,对目前车间所生产的产品进行系列划分,在每一系列中找到典型产品,并将典型产品的每道工序的工时定额进行标准化。后续,产品定额时可参照其所在系列的典型产品的工时情况进行工时定额。由于参照标准的确定,保证了不同产品之间工时的平衡性,避免了相互参照迭代造成的数据失真。

表1 钳工工序分级分类

三、实施效果

2018 年,应用该标准编制的工时定额数据已经在车间投入使用,通过对生产工段的工时统计数据进行分析,验证了该标准能够较为准确地反映生产的实际工时情况,对工时定额起到非常积极的促进作用。

该标准的建立,规范了车间工时定额管理工作,不同的工时定额人员在开展定额工作时有标可依、有据可查,提高了工时定额的准确性、平衡性,简化了工时定额过程,进而提高了定额工作效率,统一工时定额标准也激发了工人生产劳作的积极性。

在建立统一标准的同时,通过利用Excel 表格将建立的工时定额标准的模型编制成工时计算器,实现了通过简单的参数录入,即可立刻生成工时结果数据,简化了工时计算过程,提高了工作效率。

建立工时定额标准是适应目前航天企业工时定额管理工作现状的有效方法,通过建立统一的工时定额标准,能够有效、高效地实现工时定额作用的发挥,为促进全员劳动生产率的提高起到积极的促进作用。