基于关键链法的卫星结构生产进度研究

朱开鼎、陆云霞、王书超、任远 /北京卫星制造厂有限公司

近年来,随着我国经济实力的大幅增加,航天事业步入了高速发展的黄金时期,航天型号的高密度发射和高强度研制已经成为常态。北京卫星制造厂有限公司承担着我国绝大多数卫星主结构及相关配套产品的研制,这几年爆炸式增长的型号研制需求给型号科研生产和质量管理带来了极大的挑战。笔者针对当前卫星结构部装生产存在的一系列问题,利用基于关键链法的项目管理模型,研究卫星结构部装过程中存在的关键资源冲突、进度管控措施有效性差等问题,以提高多型号主结构同步研制的生产效率。

一、存在的问题

航天型号结构部装研制是一种较为复杂的多项目管理项目,同时包含有多个次级项目,项目内部相互关联和影响,多型号结构部装进度管理是指挥调度人员根据各个型号项目办公室的整星计划安排制定,并根据制定的计划对型号多个项目的实施进行统筹、控制和修正,目的是在项目办公室允许的时间范围内完成多个型号的结构部装交付。但由于结构部装受外部因素影响较大,实际生产过程中会出现较多的问题,导致大多数结构部装未能按时完成。

1.部装结构输入启动时间推迟

部装输入由总体决定,由于用户相关载荷接口尺寸确认及IDS 签署过程中存在反复,导致大多数产品状态确认较晚,使得部装和结构板图纸未能按时下厂,给结构板和部装直属件的生产带来了较大的难度、部装按时启动增加了极大的不确定性,进而给部装工位资源统筹协调带来了较大的冲击。

2.过程中不断处理技术问题

由于航天产品高质量、高标准的要求,生产过程中对产品质量状态要求极为苛刻,任何有疑问的地方都会通知设计办理相关质量单据,反复确认无误后方可进行下一步操作,给型号进度带来了一定的影响。

3.管理层级多,产品接口单位多,进度协调效果差

结构部装的研制一般采用多级职能式的管理模式,使得管理层级和接口界面较多,上下序之间衔接不流畅,生产过程中出现问题时无法第一时间明确责任人,各部门之间存在相互推诿扯皮现象,给型号研制带来一定的影响。

4.多型号集中生产,资源冲突严重

近几年航天型号不断增加,多型号集中生产已成为常态,结构部装属于卫星研制的主线,且是总装阶段启动的先决条件,各型号项目办公室对结构部装的时间节点要求也极为严格,再加上前期输入推迟导致的图纸集中到厂,使得有限的工位和人员无法满足多型号、短周期的生产任务,资源冲突、进度推迟成为常态。

二、关键链法

1997 年,高德拉特博士提出了关键链理论,他将约束条件引入项目管理中,指出制约整个项目进展的因素是关键链,也就是需要考虑有限资源约束的关键路径,并重新优化工序时间和设置缓冲区以保护关键链,从而使得项目管理效率显著提高,基于约束理论的关键链法能够将项目之间及项目内部的资源约束影响以及人为因素影响对项目产生的制约考虑进去。其中,Lawrance P. Leach 全方位地研究了使用关键链法对项目的进度、资源、通讯等方面的管理,并使之应用到多个项目的管理。在国内,陈友玲等利用关键链法进行多项目管理计划的排产,在考虑资源制约和人为因素的影响下构建了一个新型的管理方法;谢聪利对多项目管理中的复杂资源约束进行了研究,并给出了设置缓冲区的方法。

1.实施步骤

关键链项目管理是一种新型的先进管理技术,它能够综合考虑工序时间、工序前置约束以及上下序之间的关键资源制约,将人为因素的管理和项目进展有机结合,通过设置缓冲区来吸收风险因素对项目的影响,以期达到提高项目进展效率的目的。

关键链是整个项目中考虑资源约束后的最长工序路径,通过设置缓冲机制管控项目整体进展,通过管理关键链来提高项目的生产效率,其中关键链的确定和缓冲区域的划定是解决问题的核心内容。具体步骤为:

首先,通过消除工序间的大量安全时间,将工期长度设定为完工概率为50%的有效长度,并在对应的链路末端设置缓冲区;其次,考虑资源约束,将涉及瓶颈资源的路径根据优先顺序进行串联处置,形成关键链;第三,运用聚合原理,在关键链尾部设置项目缓冲区;第四,在关键链和非关键链相交汇处加入输入缓冲;最后,设置资源缓冲,提前预警资源使用情况。

2.多型号结构部装案例分析

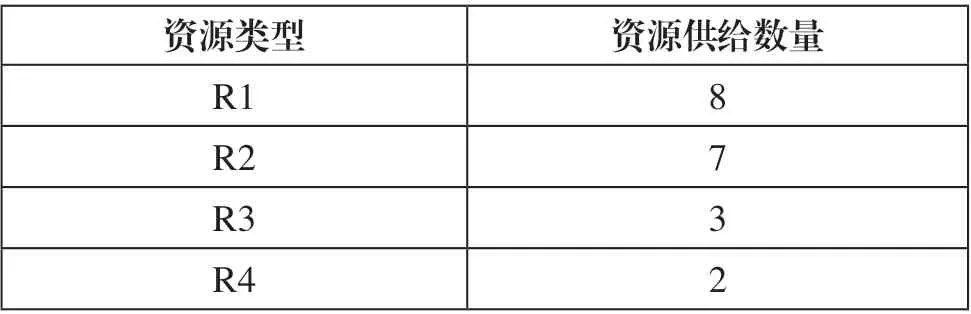

部装A:某通信卫星结构部装工序(见表1)。部装B:某遥感卫星结构部装工序(见表2)。部装C:某导航卫星结构部装工序(见表3)。其中,理想周期用a 表示,实际周期用m 表示,充裕周期用b 表示,3 个项目共需要4 种关键资源类型R1、R2、R3、R4。4 种关键资源的产能供给量见表4。

表1 某通信卫星结构部装工序

在不考虑资源冲突的情况下,项目A 的总工期为86 天,项目B 的总工期为103 天,项目C 的总工期为78 天。然而,当3 个项目同时展开时,在资源R1 上的总需求为11,高于资源供给数量8,产生了资源冲突,随之而来的是R2、R3、R4 上的资源冲突,由于没有考虑如何解决资源在项目之间的制约问题,所以很容易出现因资源分配不合理而导致所有项目的延期。

3.基于关键链法的进度计划安排

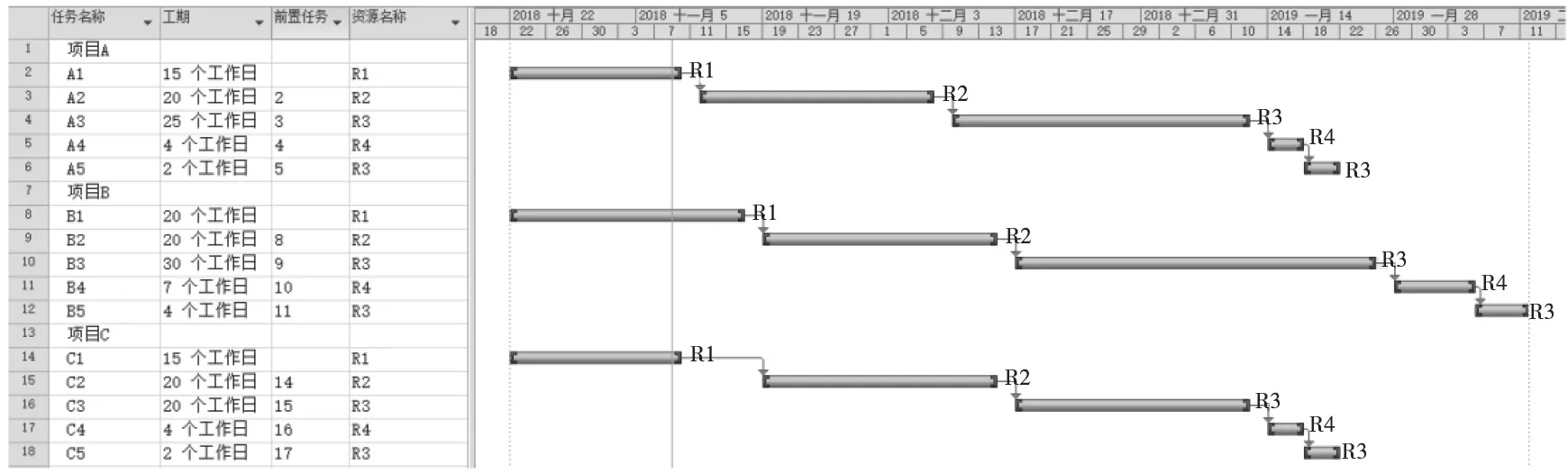

(1)绘制甘特图

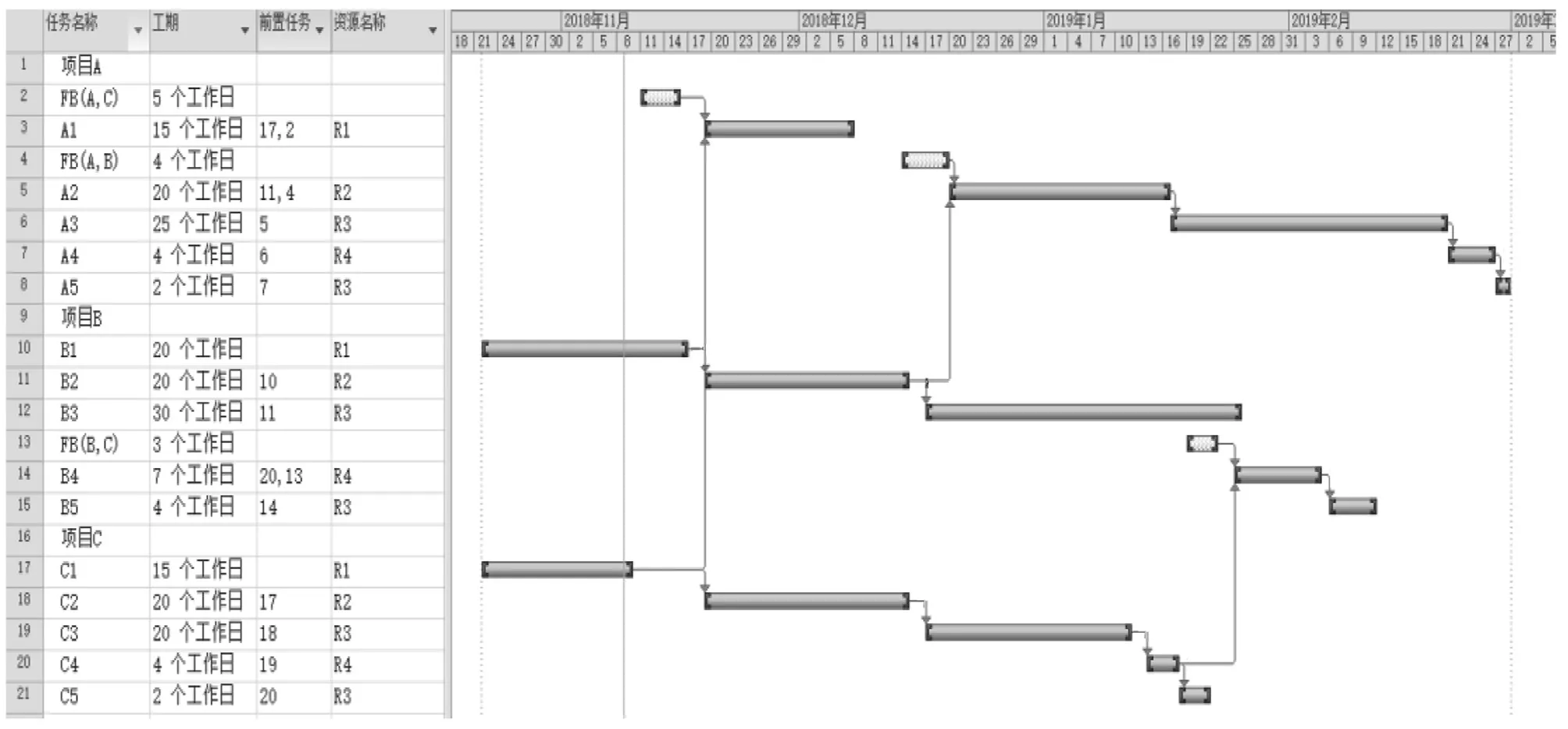

由于传统方法无法有效解决资源冲突问题,采用关键链法对3 个项目进行进度计划安排,选取3 个项目中最理想的工期编制流程,如图1 所示。

此时,项目A 的总工期为66 天,项目B 的总工期为81 天,项目C 的总工期为61 天。

(2)识别冲突资源,确定优先级顺序

通过理想工期求得3 个项目的进度计划后,对各个项目各工序存在的资源冲突进行优先级顺序的确定,使得资源分配相对合理。根据网格图,存 在 资源冲突 的 是A1、B1 和C1,A2、B2 和C2,A3、B3 和C3,A5、B3 和C5。此时,需要对这些工序进行优先级排序,以决定使用资源的优先权。

确定项目的优先级。项目的优先级是根据CARVER法进行确定的,根据5 个指标进行分析,即项目重要程度C、项目紧迫度A、项目风险系数E、项目回报率R 和项目难度系数V。根据3 个项目的实际情况,设定5 个指标的权重比例为0.3、0.2、0.1、0.1、0.3。由型号总设计师和总指挥评定的3 个项目的指标(见表5)。

表2 某遥感卫星结构部装工序

表3 某导航卫星结构部装工序

表4 4种关键资源的产能供给量

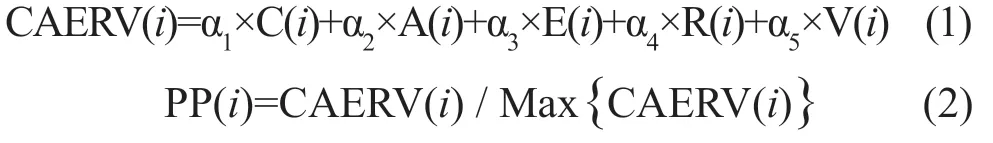

CARVER 矩阵法的优先级系数为PP(i),假设各指标的权重分别是α1、α2、α3、α4、α5,那么,各个项目的优先级系数由5 个指标的得分与权重比例乘积的和与所有项目的权值和的最大值的比值得到,即:

图1 3个项目的理想工期流程图

表5 3个项目的项目评价指标

其中,0 ≤PP(i)≤1, Max{CAERV(i)}是所有项目中权值之和的最大值。根据公式可得:

则 PP(1)=0.52/0.66=0.79,PP(2)=0.63/0.66=0.95,

PP(3)=0.63/0.63=1

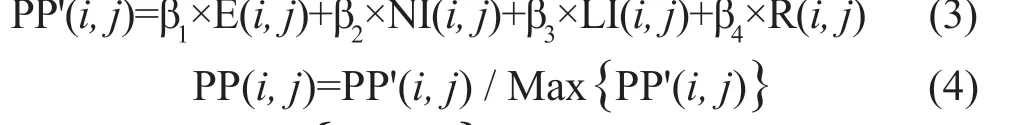

确定各项目中工序的优先级。影响项目中工序的因素很多,如工序的重要程度、工序间的逻辑关系、影响工序的风险系数以及工序所需要的资源供给量等。通常选用4 个影响因素,设定工序优先级系数用PP(i,j)表示,其中i 代表项目,j代表工序。那么,这4 个影响工序优先级的因素系数分别是:资源需求强度系数E(i,j),代表工序对资源的需求量和需求影响;工序紧后系数N(i,j),代表工序后面的工序量以及对资源的需求程度;工序紧后任务链长度L(i,j),代表工序的位置权重比例;风险系数R(i,j),代表工序的重要程度。4 个影响因素系数的指标权值假定分别为β1、β2、β3、β4,设定某项目为i,那么其对应的工序j 的优先级系数PP(i,j)为:

其中,Max{PP'(i, j)}为工序的4 个指标权值和的最大值;PP(i, j)值越大,其工序的重要程度越高。

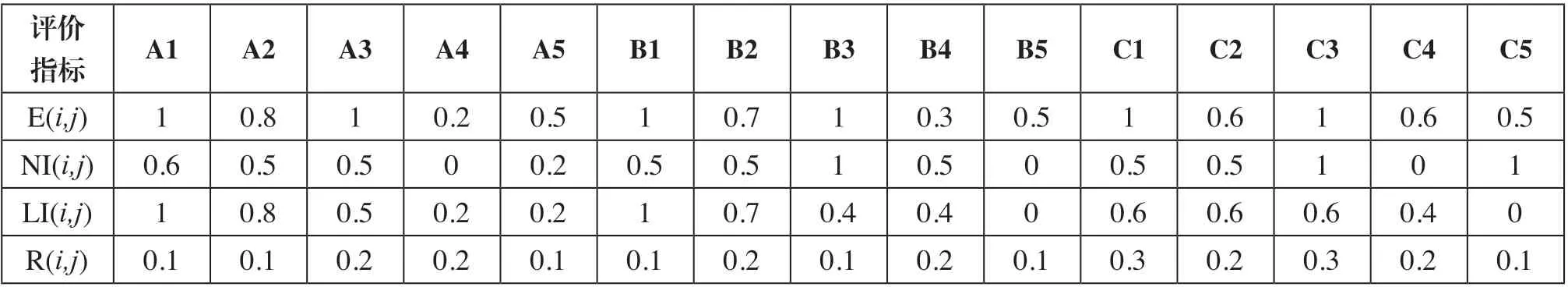

3 个项目中,各个指标的取值见表6。

表6 各工序的评价指标

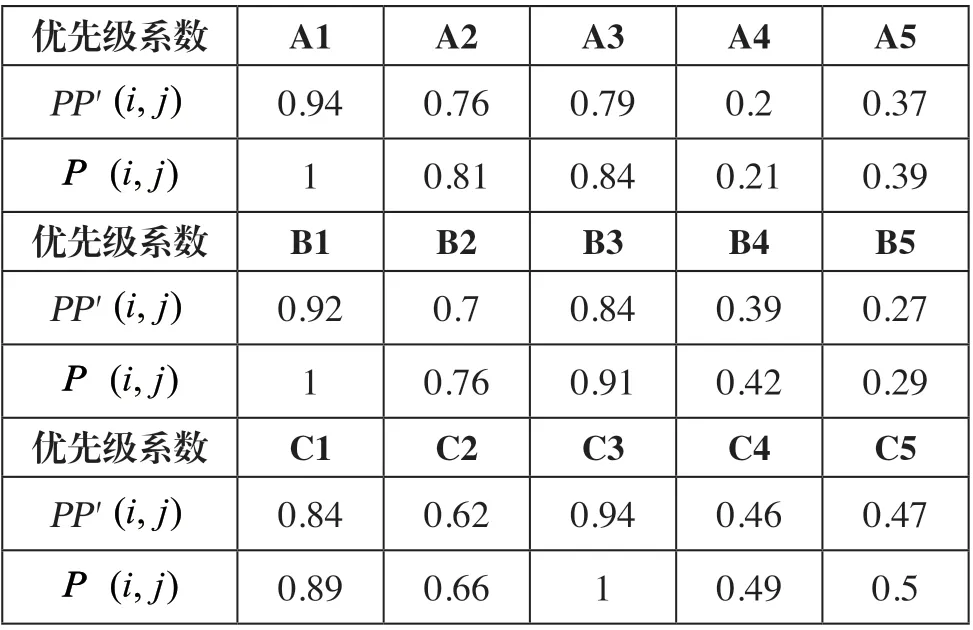

表7 各工序的优先级系数

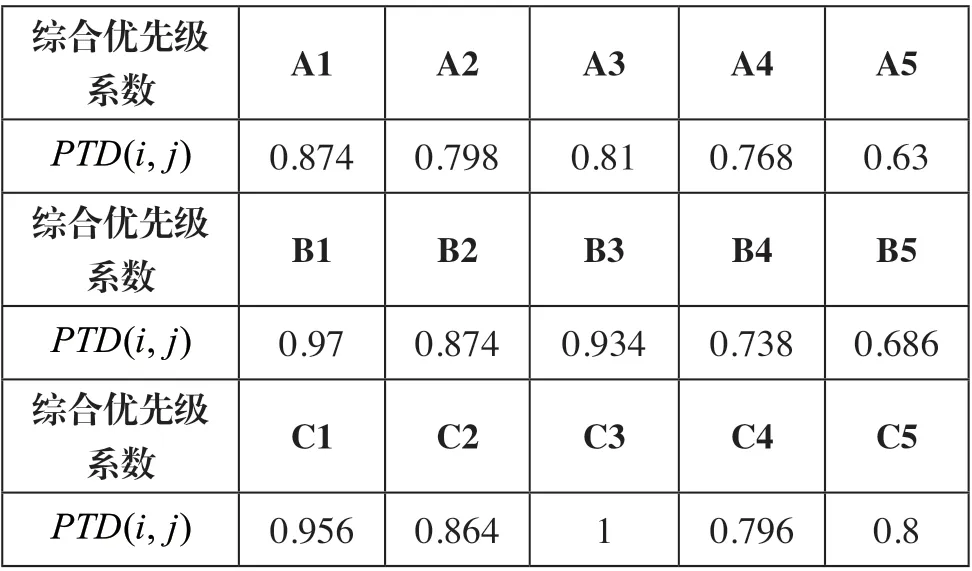

表8 各个工序的综合优先级

其中,r1、r2代表工序所处的单个项目的优先级和工序优先级的权重系数,且0< r1, r2<1,r1+ r2=1。

一般取r1=0.6,r2=0.4,那么各个工序的综合优先级见表8。

第一道工序的优先级为:B1 >C1 >A1,第二道工序的优先级为:B2 >C2 >A2,第三道工序的优先级为:C3 >B3 >A3,第四道工序的优先级为:C4 >A4 >B4,第五道工序的优先级为:C5 >B5 >A5。

(3)识别关键链

根据计算得出的工序综合优先级顺序,可以得到各个项目的关键链(见图2)。

项目A 的关键链为:C1-A1-B2-A2-A3-A4-A5;项目B 的关键链为:B1-B2-B3-C4-B4-B5;项目C的关键链为:C1-C2-C3-C4-C5。

(4)加入缓冲区优化后的进度计划

通过关键链法优化后,由于各个工序的时间按照理想时间取值,降低了项目按时完成的几率,增加了延期风险。在此,设置缓冲区来抵消项目实施过程的不确定因素,以期达到更加真实的完成概率。缓冲区的设置是根据实际生产过程中经常出现的各种工期延误因素积累起来的经验,只占用时间,不占用资源。

设定项目A 和项目B 相互交叉使用资源的缓冲期为FB(A,B)=4 天,项目A 和项目C 相互交叉使用资源的缓冲期为FB(A,C)=5 天,项目B 与项目C 相互交叉使用资源的缓冲期为FB(B,C)=3 天,

经评估,这4 个影响因素的权重比值分别为β1=0.5、β2=0.2、β3=0.3、β4=0.2,那么,根据公式(3)、(4)求得各工序的优先级系数(见表7)。

图2 各个项目的关键链

图3 加入缓冲区优化后的进度计划

确定工序的综合优先级。多个项目中各个工序的综合优先级系数为:那么,在各个项目关键链中相关制约的资源交替使用中加入缓冲期,可以得到优化后的进度计划,如图3 所示。

项目A的总工期为:C1+FB(A,C)+A1+B2+FB(A,B)+A2+A3+A4+A5=15+5+15+20+4+4+2=11 0 天,比不考虑资源冲突情况下传统管理方法估计的工期多了24天;

项目B的总工期为:B1+B2+B3+C4+FB(B,C)+B4+B5=20+20+30+4+3+7+4=88 天,比不考虑资源冲突情况下传统管理方法估计的工期少了15 天;

项目C的总工期为:C1+C2+C3+C4+C5=15+20+20+4+2=61天,比不考虑资源冲突情况下传统管理方法估计的工期少了17天。

由于资源冲突不可避免,利用关键链法进行多项目管理时,能够在资源冲突的情况下确定出各项目之间工序的优先级顺序,虽然造成了单个项目比传统理论方法预估工期推迟的现象,但却缩短了其他项目的生产工期,减少了关键资源的不合理利用,使得关键资源利用最大化,项目收益最大化。