激光跟踪仪在重型装备在线测量中的应用

余 苏 运金芬 张 进 邹旭东

(二重(德阳)重型装备有限公司,四川618000)

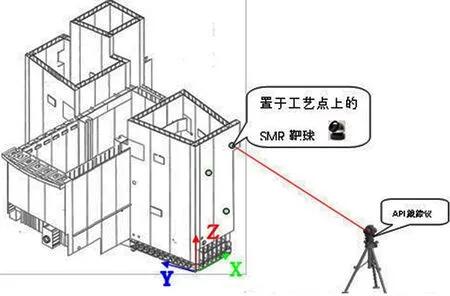

激光跟踪仪是一种便携式大长度三维测量设备,通过靶球(SMR)反射跟踪仪发射的激光束,测量任意空间点的三维坐标。在精密制造、装配及检测等工业测量领域,除了传统的全站仪、经纬仪外,各种新技术不断涌现,包括激光跟踪仪、关节臂、激光扫描仪等,对于大尺寸测量,激光跟踪仪具有范围广、精度高、实时快速等优点。

我公司研制的60万t热解反应炉内炉体,其中需要对9节炉体进行在线测量指导机床调试加工、在线测量指导炉体装配。为此,采用激光跟踪测量技术进行了炉体分段筒体的机床在线测量。

1 技术方法

1.1 全局基准坐标系控制

重型装备组件在进行加工与装配中,全局基准坐标系控制是大长度高精度在线测量中的关键点。在大型组件外部利用跟踪仪测量这些全局控制点,得到全局坐标系下的基准点坐标。由于受大型工件等遮挡因素,使得跟踪仪无法在一个站点可视所有控制点。测量整个工件表面的控制点需要多次仪器转站,测量基准反复变换。多站位坐标转换导致测量误差累积。利用分站式组合测量网络,构建大长度空间统一基准制造、测量模式,控制工件表面定位精度。即所有站位构造封闭的全局控制网。多站同时配准方法利用矩阵加权线性最小方差最优数据融合准则,融合各站点的控制点测量数据,提高控制点测量精度。根据每个测站的协方差矩阵确定其权重矩阵,以融合点为全局坐标系基准。解决测量基准变换,造成测量误差累积与放大难题,同时解决单一测量设备有效测量范围小,测量精度低、测量效率低和测量不便等问题,提高测量和定位控制精度。

在为某科研院所研制的6 m铝球在线测量精度控制过程中,由于工件体积大,受制于激光跟踪仪一个站位下无法进行全局基准坐标系的建立,通过在6 m铝球外表面布设如图1所示的监测点,作为铝球加工过程中全局基准坐标系建立的控制点。通过采用全局监测点布网与测点平差技术,使激光跟踪仪在测量铝球任意位置时的布站都可以将局部坐标系转换到精度受控的全局坐标系。利用该项技术,通过采用单台激光跟踪仪完成了6 m铝球的在线加工制造精度控制与检测。

图1 6 m铝球监测点布局示意图Figure 1 Monitoring points arrangement of a 6 m aluminium ball

1.2 控制测量范围对精度影响

大尺寸长度测量精度往往取决于仪器精度、环境因素以及测量方法,由于受仪器精度、环境因素不可避免的影响,通过研究测量原理技术,突破跟踪仪主要精度误差——角度误差所带来的影响,以期优化跟踪仪对大长度、高精度工件的测量精度。激光跟踪仪的测距精度高,测角精度相对较低。范围越大,角度越大,测角精度低会直接影响点位精度,寻找一种直接对目标点测量权重于距离测量的方法,或者通过制作工装减小激光跟踪仪角度误差所带来的影响,均可以大幅度提高目标点测量精度。

1.2.1 多台跟踪仪组网测量技术

激光跟踪仪的测距精度较好,测角精度较低,如API T3激光跟踪仪的距离精度为1 μm、角度精度在0.07″。测角精度较低会直接影响点位(特别是大尺寸空间中的点位)精度,因此考虑采用激光跟踪仪来建立测量距离解算测点坐标值的测量网。从理论上规避跟踪仪测角精度对大尺寸测量的影响。

该测量技术基本原理为利用三台或三台以上跟踪仪测量空间定向点的距离值,采用加权秩亏自由网平差模型,基于重心基准,进行系统定向解算,解算得到激光跟踪仪测站中心的三维坐标值(X0i,Y0i,Z0i),然后多台跟踪仪同时测量仪器中心到空间目标点j的角度值和距离值(Hzij,Vij,Sij),利用角度距离的边角前方交会原理,计算空间目标点j的坐标值(Xj,Yj,Zj)。

1.2.2 多功能测量仪器云台研制

实际测量中,如8万t C型板、60万t粉煤热解反应炉等测量偏摆角度大、线性长度尺寸精度要求高的大尺寸工件,可采用制作仪器测量云台工装的方式,避免角度误差受长度影响而放大。如图2所示为我公司自行研制的测量仪器多功能云台,获得了专利技术。通过云台的4个自由度调节机构来调整,减小测量大尺寸受激光跟踪仪码盘角度误差的影响,从而保证测量精度满足测量要求。

图2 测量仪器多功能云台Figure 2 Multi-function holder of measure gauge

1.3 实际测量点与工艺点的最佳拟合控制

重型装备在线原位制造过程中,利用激光跟踪仪在线完成指导加工测量,找出名义尺寸与实际尺寸的差值,输入机床用这一误差值修正机床的调整与进给量,再行加工直至满足设计要求。大型组件在现场进行装配中,根据实际测量点与工艺理论点最佳拟合,建立大型组件总体的安装基准坐标系,在此坐标系下用跟踪仪来指导部件的工艺点达到指定位置,从而保证每个部件的安装精度达到设计要求。

图3 工艺点最佳拟合精度控制Figure 3 Optimum fitting precision control of process point

运用工艺点与实际点最佳拟合测量技术,能够在异形部件拼装过程中进行良好的精度控制与检测。如图3所示,在单个部件组装前设置工艺点,并通过工艺赋值或实际测量,确定工艺点的坐标值(x,y,z)。部件进入整体装配中,由于受基准面或异形结构的影响,精确地将部件调整于全局坐标系下较为困难。采用激光跟踪仪测量技术,测量工艺点的实际测量值,采用全局坐标系修正实际测量值与理论工艺点的差值。运用最佳拟合测量技术对组装部件的工艺点进行有效匹配,对部件进行不断调整,直至部件工艺点满足全局坐标系的要求。

2 重点项目技术应用

2.1 粉煤热解反应炉内炉体拼接测量

60万t反应炉是超大型回转工件,长度达到约60 m、直径达到5 m。主要技术指标同轴度优于3 mm,进料和出料端与轴线垂直度优于2 mm,制造与安装要求高。根据加工和安装过程工艺控制要求,需要在单节筒体成形后、三段运输段拼焊过程中、内炉体预拼过程中、现场内外炉体安装过程以及交检过程等5个重要环节均采用精密检测大尺寸测量,获取相关尺寸、形位公差,用于指导铆焊工序的拼装精度控制与检测,机加工序的找正调节精度控制与检测以及最终的交检。

运用大型组件测量技术成果,为反应炉的单节筒体机床在线辅助加工测量、单节筒体中心基准体系建立、筒体拼焊精度控制与检测、全长炉体预拼精度控制与检测等4个制造流程均提供了测量技术,满足了测量需求。单节筒体机床在线加工,受制于筒体薄壁件易变形等特点,通过激光跟踪仪工艺控制点最佳拟合技术,获取筒体基准与机床加工基准的匹配,保证了机床加工精度,满足工艺要求。筒体基准体系建立、筒体拼焊精度控制、炉体预拼等流程,均提出了苛刻的测量要求,通过运用全局布点、多功能云台以及最佳拟合技术,保证了各个流程的测量要求。

2.2 核电主管道制造精度控制

CAP1400主管道外形是不规则的自由曲面。以某段为例,直径约∅750 mm,总长约5800 mm,弯曲处的曲率直径约3200 mm。因此制造工艺复杂,需要冷弯成形、精加工等工艺,同样需要测量技术支撑。在采用冷弯工艺实现主管道弯曲成形等工艺中,其热段部分管道弯制角度约52°,弯制过程中,由于两整体管嘴对金属流动的阻碍,管道各部位分别受拉伸和挤压,管道的内、外壁都发生了不规则的弯曲变化,且弯曲段壁厚不均匀,会导致弯制成形后的主管道内外壁变形、厚度不均、内外表面出现凹凸现象,形成一个不规则的自由曲面。因此,对测量技术提出了严格要求,必须准确地得到管道的外部轮廓形状,以便后续加工流程完成大型空间异形曲面体的逆向制造工程。

运用多控制点的大长度空间基准体系建立技术,构建主管道测量基准坐标系,解决受主管道制造基本成形理念所带来的相互关联尺寸无法完全符合图纸的问题。通过统一多次测量的基准坐标系,保证成形工艺流程、固溶工艺流程、划线工艺流程、机加以及最终交检的工艺流程下基准体系复现的准确性,为主管道全流程加工基准的唯一性提供了重要的测量技术支撑。

3 结论

运用激光跟踪仪测量技术进行重型装备在线原位测量,测量精度提高,解决了一直以来困扰的大长度测量技术难题。由于这种大尺寸测量技术的加入,并不只是将原有的技术进行升级,而是一场测量技术与测量理念的更新换代,大幅提高了生产效率,对于复杂以及庞大的重型技术装备在线制造与安装过程中的几何量测量提供了解决思路。