大型锻件深孔加工工艺研究

杨大伟 向前波 胡 建 尧跃利

(二重(德阳)重型装备有限公司,德阳618000)

随着多年来不断地探索和发展,我公司在大型锻件深孔制造技术方面,已经达到了极限制造的较高水平。但是,当前的大型锻件深孔制造技术仍然存在加工效率较低,有一定的质量安全隐患等问题。根据大量现场事实和加工经验,分析得出当前深孔加工技术存在的缺点,并有针对性地进行技术研究改进,提高了大型锻件产品的深孔加工效率20%以上,同时也提高了产品的加工质量。

1 产品概况

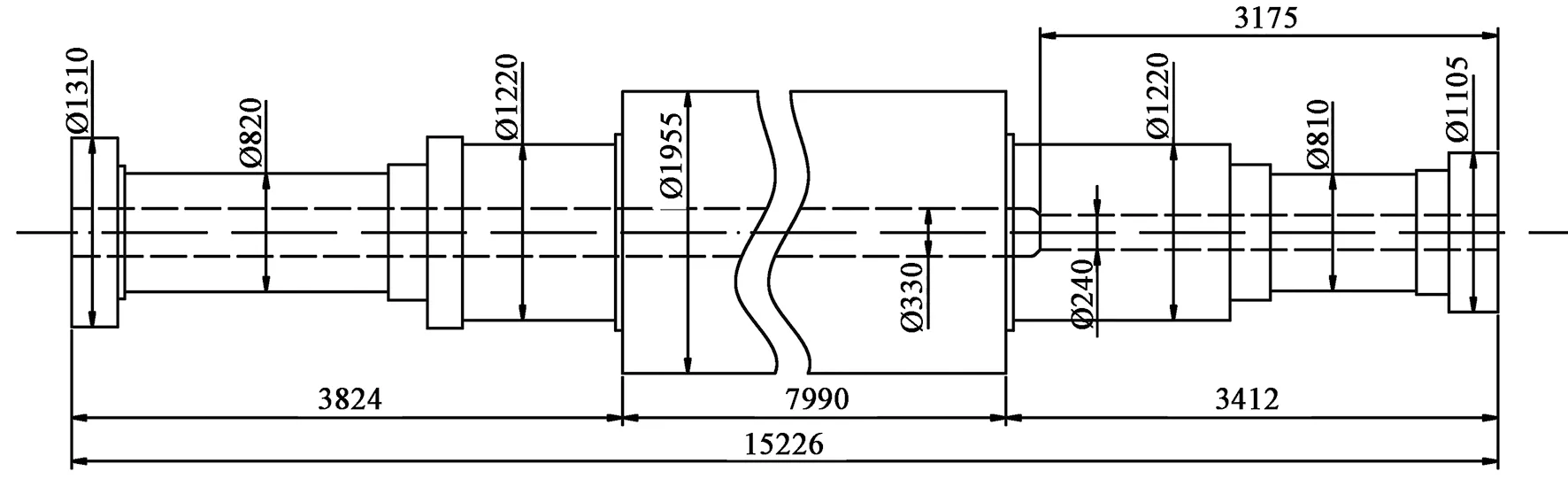

大型锻件以某核电半速转子为例,材质25Cr2Ni4MoV,长度为15 226 mm,本体直径1955 mm,中心孔为台阶通孔,小孔直径240 mm,孔深3175 mm,大孔直径330 mm,孔深12 051 mm,中心孔台阶过渡处与孔轴线呈45°角,整个深孔的圆柱度要求0.5 mm,如图1所示。

图1 锻件尺寸Figure 1 Forging size

2 当前深孔加工现状分析

分析得出当前深孔加工技术存在以下不足:

(1)大型锻件深孔加工中的半精孔、精孔采用浮动刀加工。传统的浮动刀加工能够提高内孔表面粗糙度,利于后续磨孔,但是其加工效率较低,使扩孔环节耗时较长。而且在加工中会出现深孔跑偏及多边形内孔的情况,导致反复修孔,降低加工效率,并存在加工质量风险。

(2)磨孔环节,传统珩磨量较小,效率较低。

(3)台阶过渡处加工难度大,加工效率低。

(4)在精孔后的擦孔环节以及联检磁探后的擦孔环节,台阶孔的台阶过渡处使用常规方法很难擦干净,使工作效率低。之前采用的方法是用绳子从大孔拉至内孔台阶过渡处进行人工擦孔。这项工作对人的形体、体质要求很高,劳动强度非常大,同时效率低。而人进入直径∅330 mm的深孔中作业,存在很大的安全隐患。

3 技术方案

3.1 半精孔环节加工方法改进

大型锻件深孔加工可大致分为套料、扩孔、半精孔、精孔、磨孔五个步骤。原来的加工方法:加工∅240 mm小孔,在套料达到∅230 mm孔径后,使用浮动刀加工达到∅239.5 mm孔径,最后进行珩磨;加工∅330 mm大孔,在套料达到∅230 mm孔径后,先使用∅300 mm和∅320 mm的扩孔钻加工达到∅320 mm孔径,然后使用浮动刀加工达到∅329.5 mm孔径,最后进行珩磨。传统的浮动刀加工效率较低,且在加工中会出现深孔跑偏及多边形内孔情况,导致反复修孔,产品质量较低。

比对研究得出,扩孔钻加工效率高于浮动刀,且中心孔直线度好,但加工孔表面粗糙度较差。

本加工方法取消了浮动刀加工,采用扩孔钻直接将孔加工至∅238 mm、∅328 mm,然后进行珩磨。通过在扩孔钻刀座及导向键槽部位增加垫片(见图2),使∅230 mm、∅320 mm的扩孔钻分别能够加工出∅238 mm、∅328 mm的深孔,相当于形成了∅238 mm、∅328 mm的扩孔钻。

因扩孔钻加工效率及稳定性高于浮动刀加工,采用新的加工方法不仅降低了加工内孔的质量风险,同时提高了加工效率。

3.2 高效珩磨技术研究及应用

因扩孔钻加工的内孔粗糙度较差,内孔一般留量2 mm,导致珩磨工作量大幅增加。以大孔为例,之前的加工方法是浮动刀加工至∅329.5 mm孔径,进行珩磨;改进后的加工方法是扩孔钻将孔加工至∅328 mm,进行珩磨,珩磨的工作量增加了3倍,珩磨加工的效率对整个深孔加工的效率影响很大。

传统的珩磨作业,其去除量一般在0.5 mm以下,主要以达到较高表面粗糙度为目的。本文的高效珩磨技术要通过珩磨去除2 mm的余量,实际上是将精孔和磨孔加工合二为一。以∅330 mm深孔加工为例,改进后的加工方法较传统加工方法可节约加工时间8天,较大地提高了深孔的加工效率。

通过研究对比,按照高效珩磨去除量大、效率高的加工特点,定制新型的珩磨油石。新珩磨油石按一定比例加入了硫单质及几种硫化物,其在珩磨去除量、耐磨性、稳定性方面有较大的优势。

通过不断试验新型珩磨石在加工中的最佳技术参数,得出中心孔珩磨的相关参数为工件转速3 rmin~4 rmin,珩磨头转速20 rmin~30 rmin,珩磨头进给速度3.5 mmin~4.5 mmin。

改进后的高效珩磨技术突破了传统意义上的珩磨加工,珩磨的去除量及加工效率有了巨大的进步,在实际应用中,创造了半速转子12 m深的大孔从∅328 mm珩磨至∅330 mm,仅用时4天。

3.3 台阶过渡处加工技术改进

根据台阶孔结构重新设计靠底刀片(见图3),以提高台阶过渡处的加工质量及效率。使用粗靠和精靠相结合的加工方法,使台阶孔均匀去量,保证加工出的孔底底面刀花均匀,使磨孔达到较高的表面粗糙度。

在台阶孔底的抛磨过程中,设计制作了孔底磨头,见图4。在磨头6个槽中安装尼龙块,然后将其尺寸车至与台阶孔底形状相吻合,结合砂纸后可以很好地完成抛光作业,高效率地达到表面粗糙度要求。

3.4 擦孔装置的制作及应用

中心孔台阶过渡处因其结构原因,不能通过常规方法有效擦洗干净,对中心孔窥视检查结果影响很大。人工进入深孔擦孔,局限性大,安全性差,效率低。改进后提供的专用擦孔装置,有效解决了上述问题。

如图5,擦孔装置主要包括工作支臂(4件)、活动支承(1件)、固定支承(1件)、中心支承(两件)、主管体(1件)、扳手(两件),驱动螺母(1件),驱动芯棒(1件)、螺栓销(8件)、中心导向套(1件)、定位销(1件)。

图2 ∅238 mm和∅328 mm扩孔钻Figure 2 ∅238 mm reamer and ∅328 mm reamer

图3 粗精靠底刀Figure 3 Bottom blade with rough and finish machining

图4 台阶孔底磨头Figure 4 Grinding head of step type hole bottom

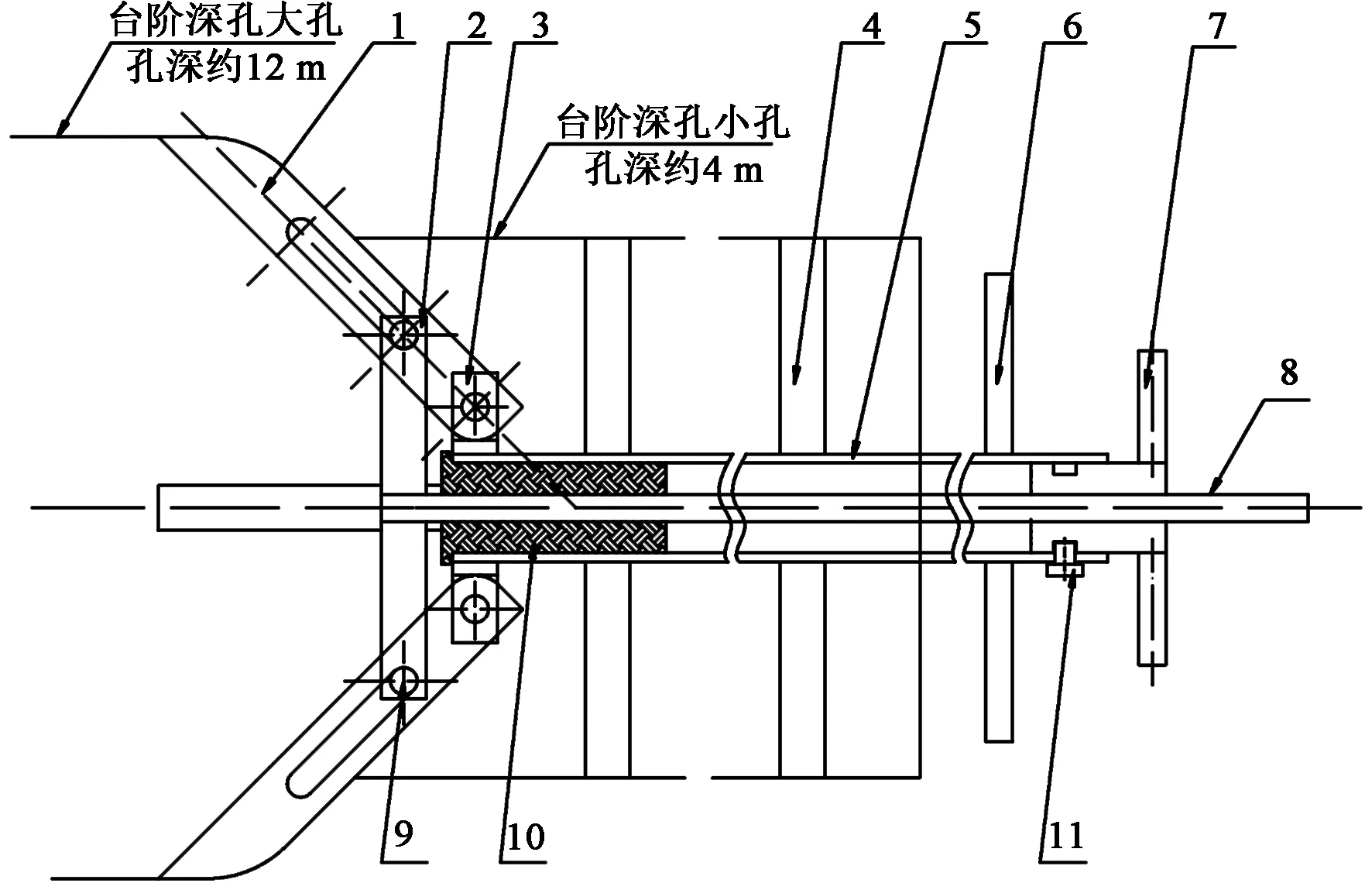

1—工作支臂 2—活动支承 3—固定支承 4—中心支承 5—主管体 6—扳手 7—驱动螺母 8—驱动芯棒 9—螺栓销 10—中心导向套 11—定位销图5 擦孔装置工作状态Figure 5 Working situation of brush hole device

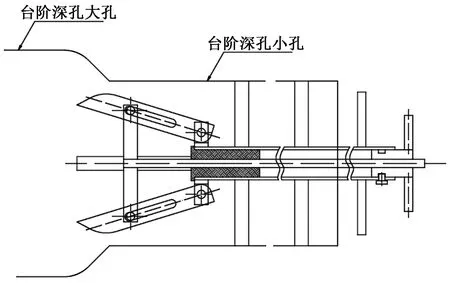

擦孔装置使用的方法是,首先,通过旋转驱动螺母使驱动芯棒向图5左侧方向运动,活动支承随之向左侧运动,4个工作支臂收缩至整体小于小孔尺寸,将整套装置从小孔端进入,如图6所示。待该装置到达深孔台阶处后,旋转驱动螺母使驱动芯棒向图5右侧方向运动,活动支承随之向右侧运动,4个工作支臂张开至设计尺寸,并完全贴靠于深孔台阶处,如图5所示。通过旋转扳手使整个装置旋转,工作支臂即可将深孔台阶处的油泥等杂质有效清理,然后再通过旋转驱动螺母使工作支臂收缩至整体小于小孔尺寸,最后将整套装置取出。擦孔工装的制作应用,实现了安全高效的孔外擦孔作业。

图6 擦孔装置收缩状态Figure 6 Shrinkage situation of brush hole device

4 结论

通过改进大型锻件中心孔的加工方法,提高了孔的加工效率20%以上,并有效避免了加工安全的风险,降低了操作者的劳动强度,提高了产品的加工质量。