改善棒材生产线水处理系统电力消耗

赵登军

(莱钢股份有限公司棒材厂,山东271126)

运营转型精益管理是近年来各大钢铁公司管理的重要平台与抓手,且取得了非常好的生产经营绩效。我公司棒材生产线在持续深化精益管理、产线系统梳理诊断及产线对标过程中,挖掘出一些深层次的管理或技术问题。

1 提出背景

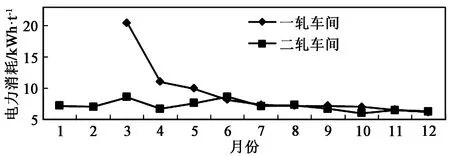

对标管理是快速提升落后单位管理与技术进步的有效工具。2016年我公司棒材线水处理电耗为7.52 kWht(见图1),对标单位为4.7 kWht,是对标单位的1.6倍,水处理用电处于高耗电状态。为此,提出了“改善棒材生产线水处理电力消耗”项目。

2 优化电力消耗内涵及主要做法

2.1 优化的基本思维、过程方案及基本内涵

2.1.1 基本思维

以电力管理模块化建设为平台,通过能耗分析、业绩管理、素质提升及标准化为基本过程方法,减少或杜绝损失,提高运行效率,实现电耗降低。

2.1.2 过程方案

(1)能耗分析要经过访谈及数据的收集整理、电力成本及工艺流程分析、电力损失分析及搭建能耗桥等工作内容,确定能耗损失因素。

(2)通过业绩管理建立KPI体系、体系措施实施及建立业绩对话,实施业绩提升管理。

(3)通过素质提升及标准化工作来培训岗位员工,形成业绩管理的一种长效机制,同时确定谁负责、谁来做、何时做、谁评价、问题的根因、改进措施及实施评审七个管理要素。

图1 2016年棒材生产线水处理系统电力消耗数据Figure 1 Power consumption data of bar production line water treatment system in 2016

2.1.3 基本内涵

运用精益管理的方法原理,从水处理耗电设备的电力消耗诊断入手,找出影响能耗的技术因素及管理因素,制定措施,消除不足,降低水处理电力消耗。

2.2 优化电力消耗的理论依据及主要做法

2.2.1 理论依据

精益管理;电机工作效率损失计算;水泵效率损失计算;水泵岗位精准操作能力测评;能耗设备自动化作业水平测评。

2.2.2 主要做法

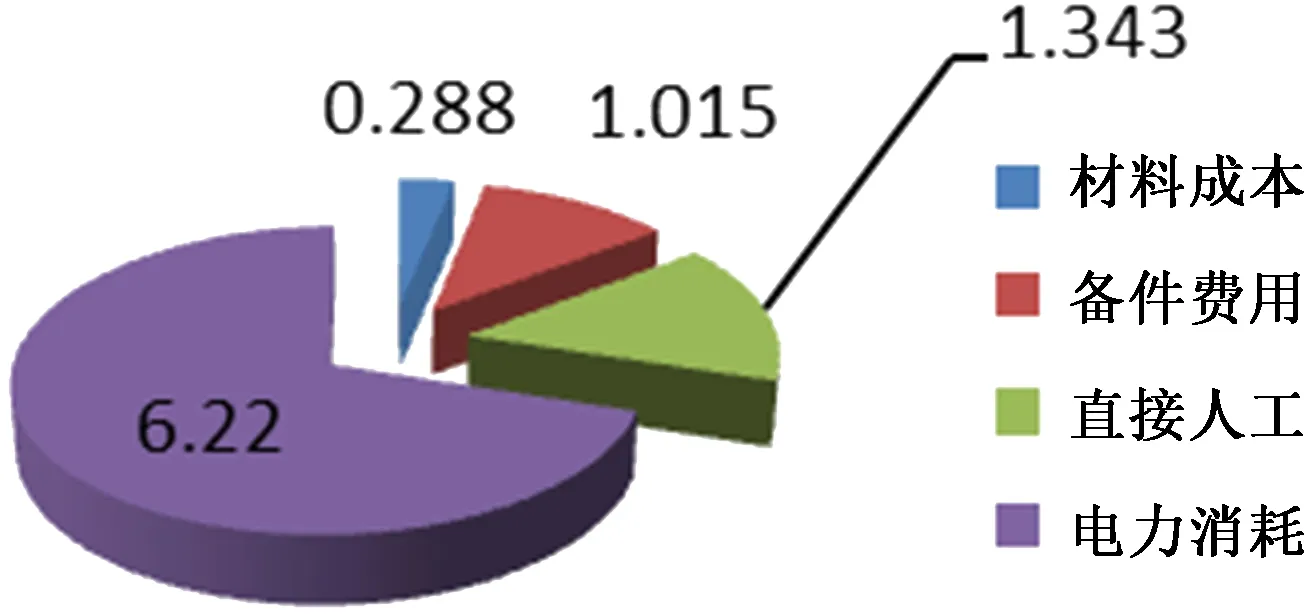

图2 能源成本及消耗分析Figure 2 Analysis on energy costs and consumption

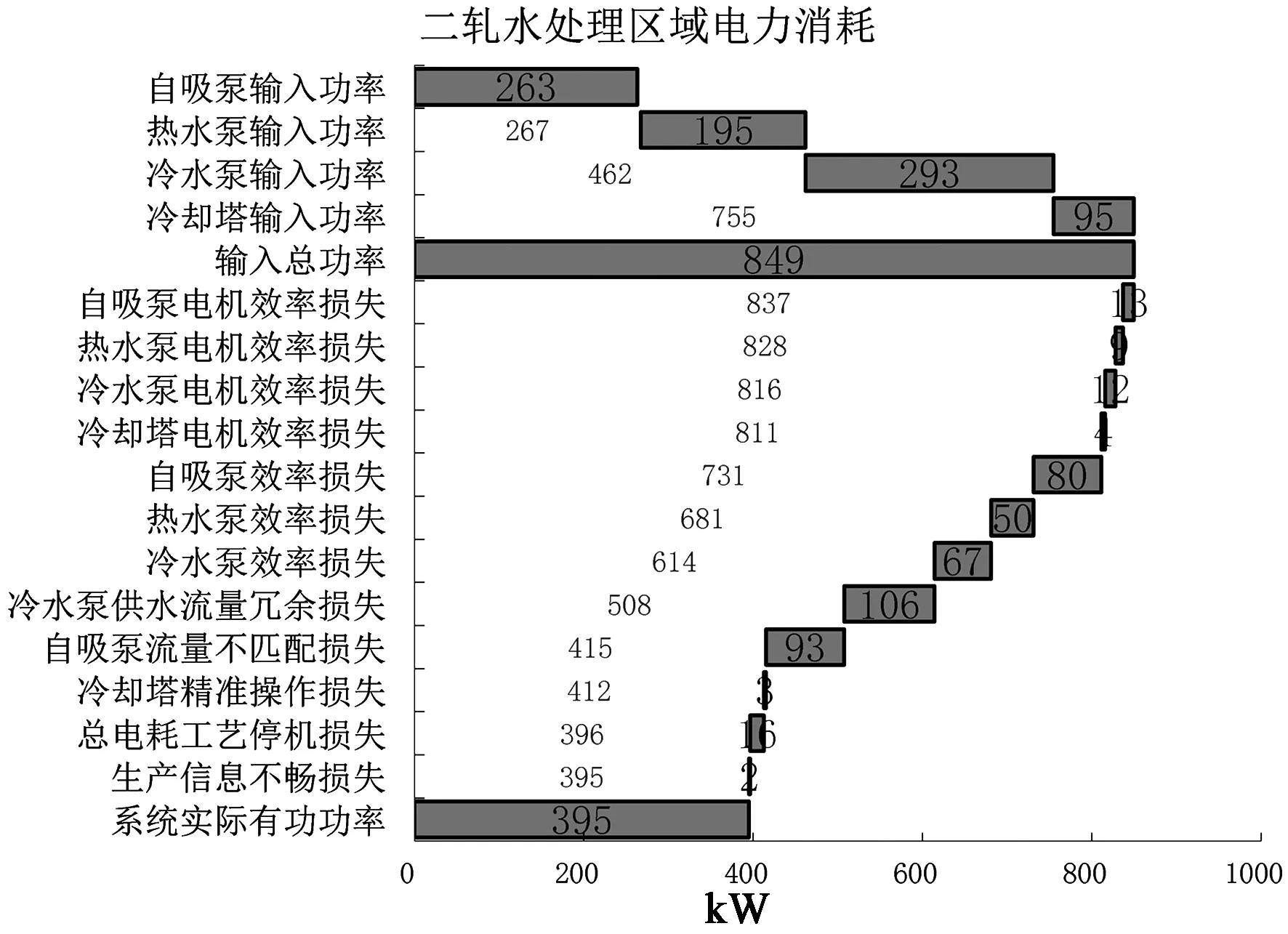

图3 能源损失分析

Figure 3 Analysis on energy loss

(1)电力消耗、电力损失、电力成本的准备分析

收集前两年电力成本数据、电力消耗数据、设计参数数据及实际运行参数数据,了解车间能源管理思路、管理现状以及人员意识等等,具体内容包括:能效数据谁使用?发生异常谁处理?能效数据来源于哪里?有无专人管理?发生异常有无仲裁机构?岗位员工承接的KAI指标是什么?能否支持厂级KPI指标?是否能够引导日常操作?岗位操作标准化是否完善?执行情况如何?为现场诊断做好铺垫。

(2)量化评估能源利用、改善点及改善潜力

车间产品单位成本中包括四大块:材料成本、备件费用、直接人工、电力消耗。利用瀑布图或饼图分析工具进行能源成本及消耗分析,如图2所示。

利用能耗桥工具进行能源损失分析,如图3所示。

从图3可以看出,泵系统流量不匹配、供水系统冗余量过大、泵运行效率低、工艺停机损失等因素损失占比大。通过建立关键KPI体系对岗位操作进行规范与约束,同时设计改进优化方向方法,降低水处理电耗。

从成本占比、区域占比、变化趋势等多维度量化评估现场,将占比大、改善不明显的或未改善的项目作为关注点,运用精益管理工具诊断项目问题要素,拆解问题要素主因至末端,通过与标杆对比、与设计对比、与前期最优运行对比,评估改善潜力。

2.2.3 管理构架及理念能力评估

管理构架及理念能力现状评估,找出改善重点。通过访谈、走线、现场观察等方式,收集有关管理架构和理念能力方面的资料,分类整理,对照运营转型标准找差距。利用访谈及四维度表工具对管理流程及关注指标进行调研;利用现场走线查看参数形式,调研标准化作业认识、执行情况及环保节能意识。

2.2.4 设计对话机制

设计目标、指标体系及业绩对话机制。利用流程分析及树图工具,分析岗位供水特性、能源介质、工作流程,确定反映供水质量特性的质量指标,反映电力消耗的电耗指标,反映过程控制优劣的过程控制指标,直至可以直接控制KAI指标,最终设计能客观反映岗位工作绩效,以业绩改善为导向,层层支撑的KPI体系。改善导向型的KPI体系见图4。

图4 改善导向型KPI体系Figure 4 Improving guide type KPI system

图5 电力消耗趋势分析图Figure 5 Analysis on power consumption tendency

以三色图业绩看板工具实施业绩对话,优化班组记录关注点,增加电机电流、水泵流量与水压、水温关键指标;每日晨会汇报车间关键管控指标及波幅原因分析,促进关键指标持续关注,满足生产要求,降低水处理区域能耗,实现对影响KPI指标问题的预知预控。

2.2.5 改善和措施的落实

根据流程分析及电力消耗分析结果,对有较大差距的损失项进行原因分析,制定优化及技术创新措施,分析措施的可行性,并确定责任人及时间节点。利用问题树及对策表,分析供水系统流量不匹配及冗余度过大造成的运行效率损失,设计流量匹配对策,降低电机运行电流;分析水温窄幅供水的实施对策,降低电机运行时间;分析待料、保温等工艺停机时间段内的最优操作,设计精准操作或标准化作业,降低电机运行时间。针对标杆设计值有较大差距的损失项,制定改善措施。

利用提示表及看板,确定改善和技改措施,从提升运行效率、供水水温窄幅控制、工艺停机精准操作等三个方面,制定改善计划,实施改善内容,跟踪改善结果。

(1)推进岗位降耗精准操作。重点从停轧停泵制度、停轧停止冷却塔制度、工艺停机精准操作、水泵精准操作、标准化作业卡等5个方面做工作,不断强化工作规则,让岗位职工养成良好习惯。

(2)推进水泵工作变频改造后工作频率与流量的匹配,优化水泵工作频率区间,提高电机及水泵工作效率。

(3)实施冷却塔启停水温窄波幅控制,促进供水水温平稳供应,同时进一步降低供水区域电耗。

(4)精确运行控制,采用水位计与电调阀连锁的方式确保浊水系统各区域水处理的水平衡工作,促进浊水系统平衡状态下最小溢流量,降低自吸泵电耗。

(5)预知管控水处理运行设备,优化水处理运行设备操作标准、点检子模块、维修手册等内容,对水设备设施实施预知管控,杜绝非正常状态电力消耗。

3 项目实施效果

自项目实施以来,棒材生产线水处理系统电力消耗持续降低,2017年度达到并持续保持低于4 kWht水平,促进了棒材线生产经营绩效的提升。

从图5可以看出,2016年年初至2017年年末,整体电力消耗呈下降趋势,2017年度下半年,棒材水处理电力消耗保持在一定的范围内,整体控制较好。2017年度棒材线水处理电力消耗降低产生效益280.339万元。

4 结论

(1)采用模块化建设方法应用于改善棒材生产线水处理系统电力消耗技术进步项目是行之有效的方法工具。

(2)项目实施过程中,发现并解决了影响能耗的重要问题,提高了参与职工的成就感,调动了职工工作的积极性,促进了项目的持续改进和做法的固化。

(3)对数据的采集不必要求过于苛刻。

(4)项目问题的诊断查找与实施措施的落实是同步的,边发现边整改,项目实施过程即为见效过程。