旋转型饮品灌装机智能自校正控制

田林红,田达奇

河南工业职业技术学院(南阳 473000)

随着社会不断发展,人们生活水平有了显著提高,对于食品的需求量日益增加。由于世界各地食品贸易往来发展,食品包装是食品加工生产工艺中非常重要的一部分。饮品灌装是指采用对人体无毒的塑料或金属盒等为容器,将饮料灌装到上述容器中,便于出行携带,为人体补充营养和水分。随着消费者消费理念发展,消费者对于灌装饮品安全性、包装美观度、灌装精度等提出更高要求。

中国企业中使用的灌装机基本具有自动化、高速化,通过一整套灌装机便可实现自动瓶体输送、液体灌装、罐体封盖、出瓶等工序。灌装工序直接影响饮品灌装精度,此外由于灌装机的长时间使用,机械结构出现老化,灌装阀门也出现不同程度漏气,同样会影响灌装精度,因此在整个灌装工艺中,需要进行二次微量补灌,提高整体灌装精度。

饮品灌装工艺比较复杂,影响灌装精度的因素众多,很难建立精确的数学模型。灌装精度控制通常采用PID控制方法,PID控制方法结构简单、易实现,但该控制方法依赖精确数学模型,对于具有非线性、时滞性等特点的灌装系统,控制效果并不理想。为了克服传统PID控制方法的缺陷,通常在PID控制器中引入智能控制方法,如在PID控制器中引入不依赖精确数学模型的模糊控制,但模糊控制过于依赖工程人员经验,自我学习能力差,而神经网络控制理论具有较强的自我学习能力,对于非线性系统控制具有良好效果。

基于此,为提高饮品灌装精度,提出一种基于RBF神经网络的PID控制算法,并通过仿真验证该控制方法有效性。

1 饮品灌装机

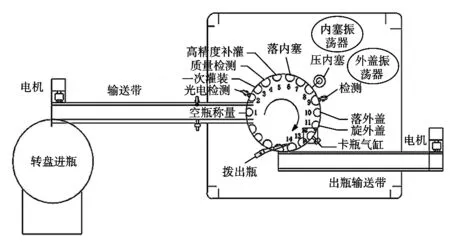

以饮品灌装机为例,灌装机结构如图1所示[6]。灌装机工艺流程为:转盘带动瓶体选装将其输送到传送工位;光电传感器检测到瓶体后,并通过称重传感器称重,均满足要求,则进行一次灌装,一次灌装完成后进行瓶体称重,并将此次重量与空瓶重量做差值;将上一工序中的差值与目标值进行比较,得到质量偏差后进行二次补液灌装;二次灌装完成后对灌体进行上盖,上盖完成后进行出瓶。

图1 灌装机结构

2 神经网络PID灌装质量控制

在灌装过程中,由于机械元件老化、机械振动、阀门漏气等因素的存在,导致一次灌装精度达不到要求,需要进行二次灌装,采用重量传感器实现灌装的闭环反馈控制,控制器获得质量反馈信号或,对电机产生驱动信息。传统PID控制算法不能根据灌装机的具体情况做出自适应调整,同时对于非线性、时滞性的灌装机控制效果并不理想。为了提高系统的自我适应能力,将具有自我学习能力的RBF神经网络引入到PID控制器中[7-8],使得PID控制器能够根据灌装机特点做出自适应调整,该控制器拥有较好的鲁棒特性、影响速度更快。

2.1 径向基网络结构

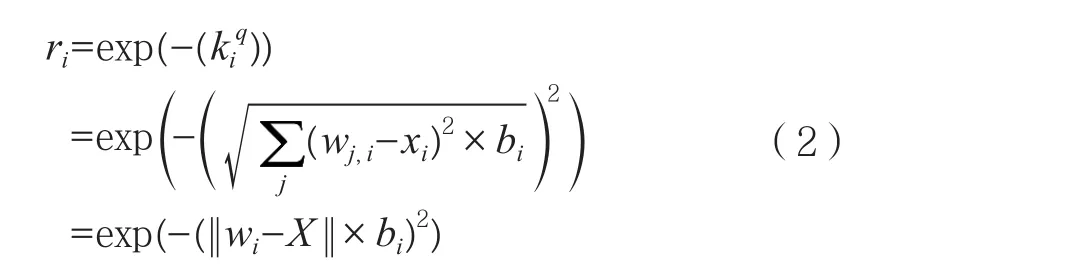

如图2为径向基神经网络结构,该神经网络拥有3层结构分别为输入层、隐含层和输出层。

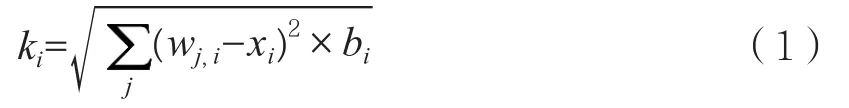

由图2可以看出,神经网络第2层中的第i个神经元的输入为:

神经网络输出层为:

通过神经网络函数的阈值b对函数灵敏度进行调节,输出层的输入可通过隐含层中的神经元输出加权表示:

图2 径向基神经网络结构

2.2 控制器设计

灌装机智能控制系统采用增量式PID实现系统闭环反馈控制,通过神经网络控制器实现PID控制器中的比例系数、积分系数、微分系数自适应调整,灌装系统偏差为:

式中:r(k)为目标值;y(k)为系统输出值;k为采样序号。

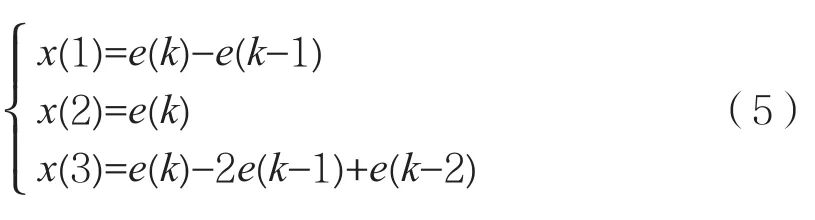

PID控制器的输入数学模型为:

式中:e(k)、e(k-1)和e(k-2)为k、k-1和k-2时刻的偏差值。

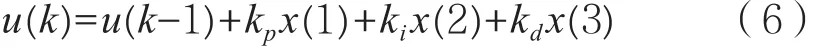

增量式PID控制器可表示为:

式中:u(k)和u(k-1)分别为控制器输出量;kp、ki和kd为PID参数。

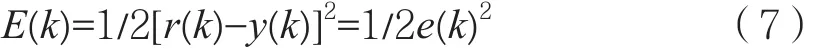

RBF神经网络目标函数为:

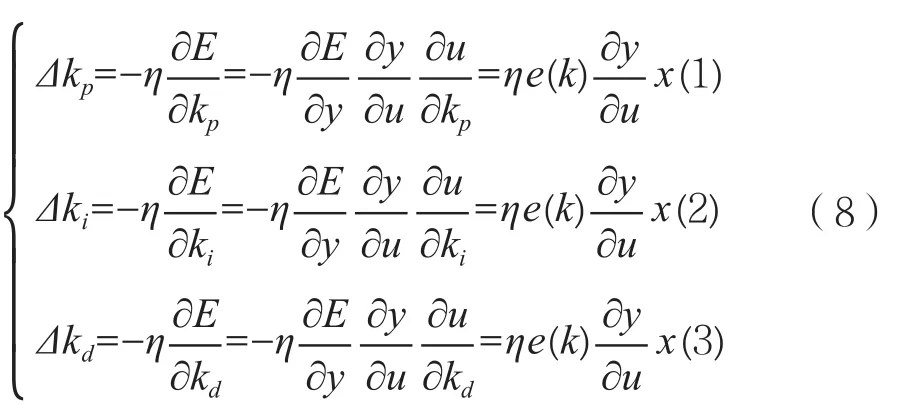

为使PID系统具有自我适应能力,对PID参数采用梯度下降法进行调整:

3 仿真分析

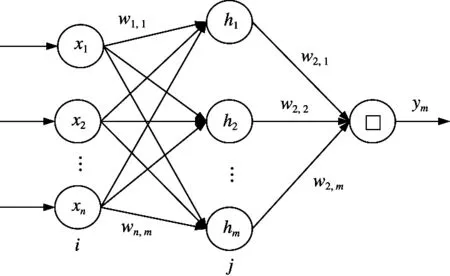

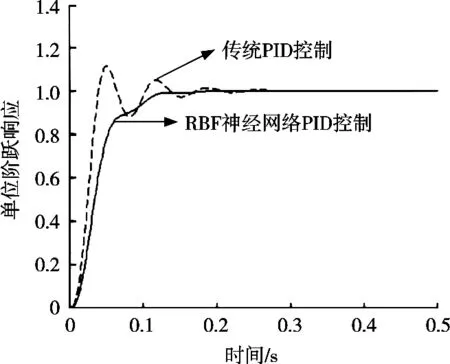

为验证RBF神经网络PID控制方法在旋转型液体灌装质量自校正控制中的性能,利用Matlab仿真软件对传统PID控制和RBF神经网络PID控制分别进行仿真。采样周期T=0.5 s,将其离散化处理,PID参数为Kp=5,Ki=0.8,Kd=1.5,在此条件下,得到仿真曲线,如图3所示。

由图3的仿真曲线可知,RBF神经网络PID控制时系统单位阶跃响应曲线经过0.15 s后系统便可达到稳定状态,而传统PID控制器需要约0.2 s,明显超过神经网络PID控制器。此外RBF神经网络PID控制器超调量明显小于传统PID控制器,从而大大缩短系统达到稳定时间。由分析可以看出,RBF网络PID控制器超调量小,响应速度快,具有良好的动态、静态特性。

图3 仿真曲线

4 结语

传统PID控制方法过于依赖数学模型,PID控制参数通常固定不变,而旋转型液体灌装质量系统又是一个时变、非线性和强耦合的复杂系统,传统PID控制效果并不理想。提出一种RBF神经网络PID控制算法,利用RBF一定的自学习能力,可根据系统运行状态,实时在线调整PID控制器参数。仿真结果表明,RBF神经网络控制算法明显优于传统PID控制算法,可以有效提高灌装系统的控制精度和响应速度,对于提升液体灌装工艺质量具有重要作用。