粮谷重制米挤压工艺的优化

陈怡岑,何欢*,李万军,徐波

沈阳市现代农业研发服务中心,粮油食品研究所(沈阳 110025)

玉米是我国重要的粮食作物,含有人体多种必需氨基酸,但其口感粗糙、品类单一[1];大米含有B族维生素,在加工和主食化过程中容易被破坏,导致营养流失;红小豆具有蛋白高、脂肪低的特点,食用时需要提前浸泡,不易煮熟;小米含有人体必需的8种氨基酸,营养丰富,但其储藏稳定性较差[2];高粱米是我国主要的旱粮作物,营养成分颇多,但其口感差、消化率低,不被大众接受。不同的粮食谷物具有不同的口感、营养价值和不被大众喜欢的方面,将粮谷产品复配、重组,可以有效地回避单一粮谷产品的营养缺乏和口感不佳的弊端,在保证其品质的基础上实现营养素种类和含量的叠加,可以为粮谷产品的生产提供一种新的思路。

粮谷重制米具有良好的消化率和风味口感[3]。目前,我国对粮谷重组米的研究主要集中在单一或少数米种的挤压膨化工艺及品质特性的评价[4-6],对于将玉米、大米、红小豆、小米和高粱米作为原料制成复合粮谷重组米的研究未见报道。

试验选择大米、玉米、红小豆、小米和高粱米作为原料,采用响应面法(Response surface methoclology,RSM),结合单因素试验结果,按照BBD法优化试验设计,考察挤压温度、水分含量、螺杆转速、进料速度对粮谷重制米糊化度和可溶性固形物含量的影响,以期为粮谷重制米加工工艺基础性研究提供技术支持。

1 材料与方法

1.1 试验材料与设备

大米、玉米、红小豆、小米、高粱米,市售;TaKa高峰淀酶(型号86247),西格玛公司;其他试剂均为国产分析纯。

DXY 65-Ⅲ型双螺杆挤压膨化机,山东东旭亚机械有限公司生产,螺杆直径65 mm,螺杆长度1 040 mm,长径比16︰1,螺杆转速0~300 r/min,温区3个,分前、中、后端加热区,此次试验挤压温度均指后端加热区。101 CA-0型电热鼓风干燥机,上海树立仪器仪表有限公司;SC-3614低速离心机,安徽中科中佳科学仪器有限公司;HH-8数显恒温水浴锅,江苏省金坛市荣平仪器制造有限公司;GB-204型分析天平,广州仪通兴仪器仪表有限公司。

1.2 试验方法

1.2.1 挤压工艺

原料→粉碎至100目→混合、调质→挤压成型→干燥→粮谷重制米成品

1.2.2 混合物料中各原料比例的确定

食品中最主要的限制氨基酸为赖氨酸和蛋氨酸,在混合物料中,红小豆的赖氨酸含量最高,小米的蛋氨酸含量最高,适当提高两者所占比例,有利于增加植物蛋白含量,丰富营养;玉米、大米中含有丰富的淀粉,较易挤压膨化,因此考虑到营养富化和膨化效果,并结合张颖等[7]研究成果,最终确定取大米、玉米、红小豆、小米和高粱米的质量比16︰5︰4︰3︰2。

1.2.3 糊化度测定

参照刘静雪等[8]的方法,并做适当调整。

1.2.4 可溶性固形物测定

准确称取30.00 g挤压膨化米,放入锥形瓶中,加入100 mL蒸馏水,浸泡2 min,沸水浴15 min,取10 mL上层米汤,以4 000 r/min的速度离心10 min,转移到称量瓶中,置于110 ℃下干燥2 h至恒质量,取出后将称量瓶放入干燥器中冷却至室温后称质量,计算称量瓶干燥前后的质量差,与米汤体积之比即为可溶性固形物,单位为mg/mL。

1.2.5 粮谷重制米的糊化度和可溶性固形物综合评价

采用加权系数法将糊化度的权重系数设为0.5,可溶性固形物的权重系数设为0.5,系数总和为1;运用隶属度综合评分法[9]和赋予的权重进行加权求和,确定各指标的综合评分。其中隶属度按式(1)计算:

式中:L为隶属度;Ci为指标值;Cmin为最小指标值;Cmax为最大指标值。

1.2.6 水分

水分按GB 5009.3—2010《食品中水分的测定:直接干燥法》方法进行测定。

1.2.7 灰分

灰分按GB 5009.4—2010《食品中灰分的测定》方法进行测定。

1.2.8 粗蛋白

粗蛋白按GB 5009.5—2010《食品中蛋白质的测定:凯式定氮法》方法进行测定。

1.2.9 粗纤维

粗纤维按GB/T 5009.88—2008《食品中膳食纤维的测定:总的、可溶性和不溶性膳食纤维的测定》方法进行测定。

1.2.10 淀粉

淀粉按GB 5009.9—2016《食品中淀粉的测定》方法进行测定。

1.3 试验设计

1.3.1 单因素试验

a)在水分含量25%、螺杆转速200 r/min、进料速度170 g/min的条件下,以糊化度、可溶性固形物指标,考察挤压温度135,145,155,165和175 ℃时复配重组米的降解程度。

b)在螺杆转速200 r/min、温度145 ℃、进料速度170 g/min的条件下,以糊化度、可溶性固形物指标,考察水分含量15%,20%,25%,30%和35%时复配重组米的降解程度。

c)在水分含量25%、温度145 ℃、进料速度170 g/min的条件下,以糊化度、可溶性固形物指标,考察螺杆转速160,180,200,220和240 r/min时复配重组米的降解程度。

d)在水分含量25%、温度145 ℃、螺杆转速200 r/min的条件下,以糊化度、可溶性固形物指标,考察进料速度150,170,190,210和230 g/min时复配重组米的降解程度。

1.3.2 粮谷重制米挤压膨化工艺优化响应面设计

使用Design Expert 8.0软件进行响应面设计。以挤压温度、水分含量、螺杆转速、进料速度为因素,对粮谷重制米的糊化度和可溶性固形物进行考察,采用响应面设计法中的BBD试验方法。根据单因素、析因试验结果及有关文献[10-12],试验设计取值见表1。

表1 中心试验组合自变量因素和编码水平

1.4 数据分析处理

运用Excel 2007和Design Expert 8.0.6统计分析,采用Origin 8.5进行图形绘制。

2 结果与分析

2.1 粮谷重制米挤压膨化单因素试验

2.1.1 挤压温度对糊化度和可溶性固形物的影响

根据图1可知,粮谷重制米的糊化度和可溶性固形物含量都随着温度的升高整体呈现先下降后上升的趋势。当温度达到135 ℃时,糊化度值最小,为53.19%;当温度达到145 ℃时,此时粮谷重制米的可溶性固形物的值最大,得率最高,为24.0 mg/mL;当温度达到155 ℃时,糊化度值最大,为73.86%,此后随着温度的升高,粮谷重制米的糊化度下降,这可能是因为当挤压膨化机初启动,机器内部温度低,压力不足,淀粉降解能力差,不能保证粮谷米充分糊化。随着温度的升高,当温度上升到最佳糊化度临界点时,此时糊化值最大。因此,结合糊化程度和可溶性固形物含量,选取挤压温度145,150和155 ℃为试验研究水平。

图1 挤压温度对糊化度和可溶性固形物的影响

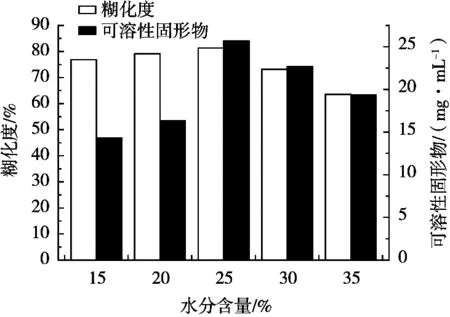

2.1.2 水分含量对糊化度和可溶性固形物的影响

水分含量对粮谷重制米糊化度和可溶性固形物的影响见图2。当水分含量小于25%时,可溶性固形物的溶解度增加,增溶效果好,达到25.67 mg/mL;而此时粮谷重制米的糊化程度上升缓慢,原因可能是水分不足,物料在机筒内停留时间短,糊化效果不佳。当水分含量为25%时,糊化度达到最大值81.38%,这可能是因为增溶作用依赖于加工时的水分含量,经过挤压膨化粮谷重制米的粗纤维降解生成可溶性纤维,增溶作用明显增大,物料吸水膨化作用时间长,糊化度升高;继续增加水分含量,使得机筒内摩擦力减小,机筒出料端温度降低,导致物料挤出阻力减小[13],糊化度和可溶性固形物含量降低。因此,结合糊化度和可溶性固形物含量,选取水分含量20%,25%和30%为试验研究水平。

图2 水分含量对糊化度和可溶性固形物的影响

2.1.3 螺杆转速对糊化度和可溶性固形物的影响

螺杆的剪切作用直观反映螺杆转速对物料的品质影响。从图3可知,当螺杆转速为160~240 r/min时,糊化度差别不大;可溶性固形物含量整体呈现下降趋势。原因可能是螺杆剪切能力强,转速适宜,物料在挤压膨化机中停留时间合适,膨化效果好;可溶性固形物含量在螺杆转速180 r/min时达到最高,原因可能是物料碾磨后表面积增大,其水合性质受到影响,在适宜的水分、温度、转速下,物料在机筒内停留被完全膨化。因此,考虑到挤压效果和节能,选取螺杆转速160,180和200 r/min为试验研究水平。

图3 螺杆转速对糊化度和可溶性固形物的影响

2.1.4 进料速度对糊化度和可溶性固形物的影响

不同的谷物类型需要不同的进料速率。较易膨化的谷物品种,进料速度要低于不易膨化的谷物品种。从图4可知,随着进料速度的增加,物料的糊化度整体呈现缓慢上升趋势,当进料速度为170 g/min时,可溶性固形物含量最大,为23.33 mg/mL;原因可能是进料速度的快慢影响机筒的压力情况,当进料速度适宜时,机内压力使物料在筒内停留时间长,膨化效果好。如图4所示,随着进料速度的增加,物料的膨化度并没有出现峰值,因此结合可溶性固形物含量,确定进料速度为150,170和190 g/min。

图4 进料速度对糊化度和可溶性固形物的影响

2.2 粮谷重制米挤压膨化工艺响应面优化

2.2.1 粮谷重制米挤压膨化工艺响应面模型建立和分析

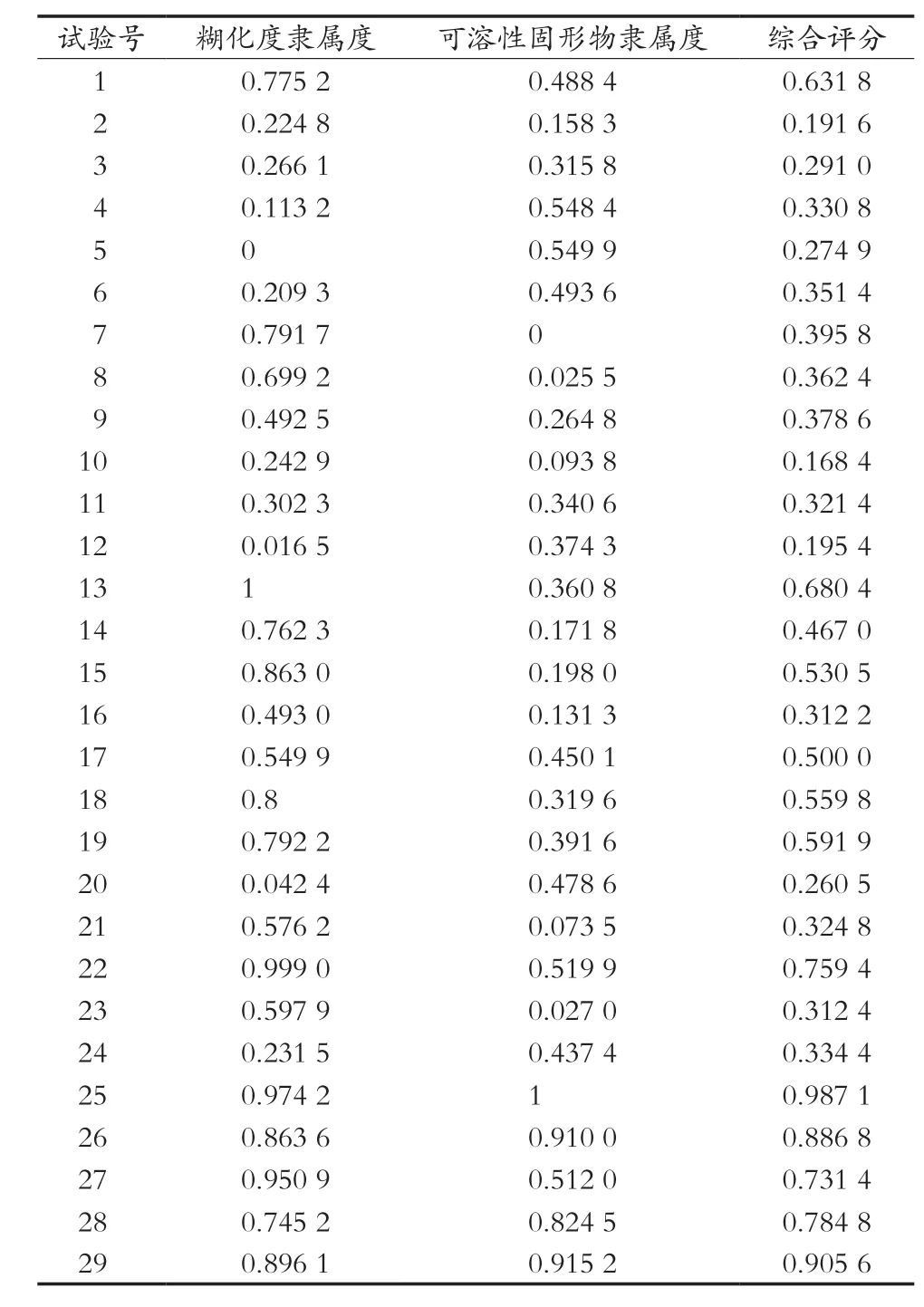

结合单因素试验结果,利用Box-Behnken响应面设计软件,进行29组试验设计,具体结果见表2。

利用Design Expert 8.0.6软件对表2中响应值结果进行多元二次回归分析,得到Y糊化度和Y可溶性固形物的回归模型方程:

Y糊化度=81.96+1.54A+0.23B+1.43C+3.10D-2.40AB+1.95AC-2.21AD-5.40BC+0.84BD-0.64CD-8.12A2-5.74B2-3.86C2+2.52D2

Y可溶性固形物=24.28-1.62A-0.67B+1.03C+0.97D+0.30AB-0.21AC-1.18AD+1.66BC+1.92BD+0.41CD-4.05A2-2.71B2-4.44C2-5.31D2

对糊化度和可溶性固形物进行回归模型方差分析及模型系数显著性检验,发现糊化度和可溶性固形物的二次回归方程模型显著(p<0.000 1),失拟误差项不显著,说明回归模型拟合良好,试验误差小,可以用回归方程代替真实试验进行分析预测;对其可信度进行分析,发现R2糊化度=0.967 7,R2可溶性固形物=0.965 5,R2Adj糊化度=0.935 5,R2Adj可溶性固形物=0.930 9,C.V.糊化度=2.13%,C.V.可溶性固形物=5.81%,说明回归效果比较理想。

表2 粮谷重制米挤压膨化工艺响应面优化结果

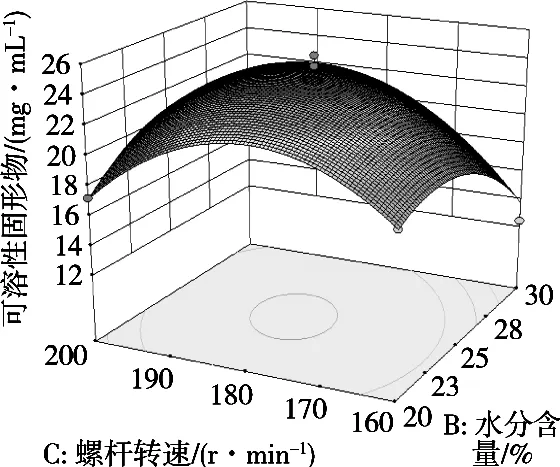

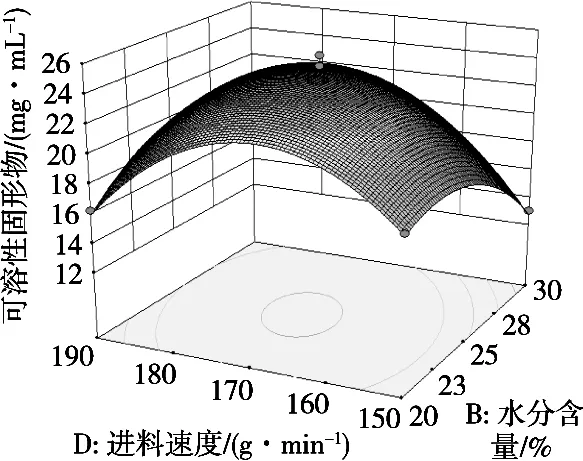

2.2.2 交互作用对粮谷重制米糊化度和可溶性固形物影响的响应面分析

交互作用的分析见图5~图8。从图5可以看出,当水分含量和螺杆转速较小时,糊化度也小,随着水分含量和螺杆转速的增加,糊化度也逐渐增加,达到最大值后又缓慢下降;图6中,糊化度随挤压温度的曲线急剧变化,表明挤压温度对糊化度有一定影响。图7中,可溶性固形物含量随着螺杆转速和水分含量的增加呈现先上升,达到最高值后再缓慢下降的趋势。图8中,可溶性固形物随进料速度的增加变化较为显著;且呈现先上升后下降的趋势,说明进料速度对可溶性固形物的影响大。

图5 水分含量和螺杆转速对糊化度影响响应面图

图6 挤压温度和螺杆转速对糊化度影响响应面图

图7 水分含量和螺杆转速对可溶性固形物影响响应面图

图8 水分含量和进料速度对可溶性固形物影响响应面图

2.3 粮谷重制米挤压膨化工艺的确定

分别对糊化度和可溶性固形物求其隶属度,并进行权重系数求和,得到的综合评分如表3所示。

表3 粮谷重制米挤压膨化工艺各指标综合评分

对综合评分进行二次多项回归拟合,得到回归模型Y综合评分=0.86-0.021A-0.014B+0.076C+0.11D-0.051AB+0.043AC-0.10AD-0.077BC+0.11BD-1.225E-003CD-0.3A2-0.23B2-0.24C2-0.12D2。

通过表4,发现粮谷重制米挤压膨化工艺各指标综合评分的回归模型显著(p<0.000 1),失拟项不显著,得到的判断系数R2综合评分=0.963 0,说明Y综合评分中96.30%的变异可以用模型解释,3.7%不能用模型解释。方差结果还表明,影响粮谷重制米挤压膨化工艺的因素由强到弱为进料速速>螺杆转速>挤压温度>水分含量,最优组合为挤压温度149 ℃、水分含量25%、螺杆转速183 r/min、进料速度175 g/min,此时得到综合评分0.883 8。验证试验按照最佳配方进行,重复3次,取平均值,得到粮谷重制米糊化度80.53%,可溶性固形物23.92 mg/mL,综合评分0.851 9,与预测结果基本一致。在前人研究中认为挤压温度和水分含量对重组米研制分别起着主次作用[7,14],这与此次验结果有一定的出入,原因可能是此次试验所采用的原料组成、挤压膨化设备结构、试验考察指标和方法不同有关。

2.4 挤压前后基础成分分析

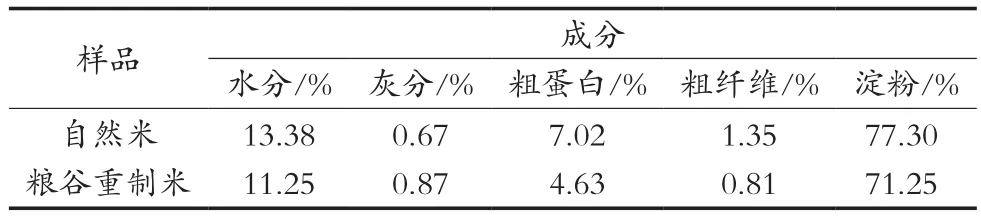

如表5所示。粮谷重制米与自然米相比,其水分、粗蛋白、淀粉和粗纤维含量都有一定程度减少,灰分含量有所增加,原因可能是:蛋白质分子间氢键、二硫键等部分发生断裂,蛋白质变性分解为多肽和氨基酸,发生羰氨反应;淀粉中α-1, 6糖苷键发生断裂,生成小分子糖类;ƒ粗纤维分子间键断裂,生成可溶性纤维。

表5 基础成分测定结果

3 讨论

3.1 挤压温度和水分含量与产品色泽和成型的关系

温过高,产品颜色深,有焦糊味;温度低,产品不成形。物料在挤出时,其内部的高温、高压水在常压下迅速蒸发、膨胀,使产品具有一定的膨化度,成型好,复水能力强,水分含量可以保证原料在加热时受热均匀,水分含量过高,会与原料竞争热量,即需要较高的温度才能膨化;水分含量低,产品成型差,出现裂纹。

3.2 螺杆转速和进料速度对产品品质质量的影响

螺杆转速和进料速度具有相互性,螺杆转速的选择既要保证挤出理想的米坯,又要在低耗能的条件下尽量选择较快的螺杆转速。进料速度增加,螺杆转速提升,出料量均匀,产品才会品质好;螺杆转速低,剪切力作用力弱,膨化效果不好,不被消费者喜欢。

4 结论

经优化得到的最佳工艺条件为挤压温度149 ℃、水分含量25%、螺杆转速183 r/min、进料速度175 g/min,综合评分0.883 8。验证试验,得到粮谷重制米糊化度80.53%,可溶性固形物23.92 mg/mL。此时,综合评分0.851 9,与预测值基本一致,说明试验设计在粮谷重制米技术工艺设计和优化中的应用有效。将大米、玉米、红小豆、小米、高粱米制成重制米,不仅丰富粮谷重制米的种类,提高粮谷米的主食化程度和综合利用率,更完善了粮谷重制米生产工艺数据,对缩短生产周期,具有重要应用价值。