含内部冲刷腐蚀损伤的90°弯管屈曲压力的研究

余建星,金成行,王华昆,余 杨,王昭宇,谭玉娜

含内部冲刷腐蚀损伤的90°弯管屈曲压力的研究

余建星1, 2,金成行1, 2,王华昆1, 2,余 杨1, 2,王昭宇1, 2,谭玉娜1, 2

(1. 水利工程仿真与安全国家重点实验室(天津大学),天津 300072;2. 高新船舶与深海开发装备协同创新中心,上海 200240)

针对深海油气输送管道中含冲刷腐蚀损伤的90°弯管的屈曲问题,建立了一种更符合实际损伤的简化模型,得到了冲刷腐蚀屈曲类型分布图,提出了一个按不同分类屈曲形式计算含冲刷腐蚀损伤的90°弯管屈曲压力的显式经验表达式.根据试验数据,建立了含冲刷腐蚀损伤的90°弯管的原尺寸模型,通过用户自定义Python程序实现自主调整冲刷腐蚀的损伤参数(轴向范围、周向宽度、径向深度)及管道几何参数(椭圆度、径厚比和腐蚀比).通过将自定义程序嵌入Abaqus有限元软件,建立了冲刷腐蚀简化模型,开展系统的敏感性分析.分析表明,径向最大腐蚀深度会限制轴向范围影响和周向宽度影响程度,且径向最大腐蚀深度和冲刷腐蚀轴向范围会影响弯管模型的屈曲类型,出现了3种屈曲模态,研究表明不同的损伤参数导致3种不同屈曲模态:①A类屈曲,弯管端部及其附加直管部位率先发生屈曲;②B类屈曲,冲刷腐蚀最大深度截面的环向=45°处率先发生屈曲;③C类屈曲,冲刷腐蚀最大深度处率先发生屈曲.依据屈曲类型划分出冲刷腐蚀屈曲类型分布图.根据数值模拟和敏感性分析结果,结合多参数非线性回归分析,建立了无量纲屈曲压力c/y和椭圆度、径厚比、弯径比、无量纲腐蚀深度e,m/、腐蚀比之间的经验公式.本文的研究结果可为冲刷腐蚀作用下的海底油气输送弯管的屈曲强度评估提供 依据.

冲刷腐蚀;90°弯管;屈曲压力;数值模拟

深海资源的开发已经成为未来能源的重要发展方向.深海水下油气输送系统的研究已经成为热点,随着深海油气输送结构占比工程投资比重越来越大,一旦深海水下油气输送系统出现失效,将带来巨大的损失和环境污染.海洋结构在极端工况下,结构会受到严重损伤,其中腐蚀损伤最为普遍[1].对于管道而言,由多相流引起的管道内部冲刷腐蚀极为严重[2-3].随着新材料和涂层的使用,外腐蚀引起的深海油气输送管道腐蚀失效越来越少.但对于内部腐蚀依然尚未解决,在原油开采过程中,往往混杂大量的酸性气体(CO2、H2S)、水、沥青和固体砂砾,属于多相流动;同时,相较于直管,弯管结构几何形状更为复杂,弯管处极易发生局部的冲刷腐蚀.由冲刷腐蚀引起的弯管局部壁厚减薄将降低管件的屈曲承载力,一旦发生局部屈曲,在巨大的外压下将引发屈曲传播[4-5],使得在极短时间内发生大面积的管线压溃破坏,造成巨大的经济损失.因此,研究内部随机点蚀对管道屈曲压力的影响具有十分重要的工程意义.

国内外学者关于冲刷腐蚀对90°弯管屈曲压力的影响进行了大量相关的研究.

目前,在国外研究中直管失效的极限荷载已经有了准确的求解方式[6],但弯管失效的极限荷载的求解方式还并不是十分清楚[7].Kim等[8]通过三维有限元模型研究了在内部压力和内部弯曲共同作用下,几何要素对塑形极限荷载的影响,结果中的塑形极限荷载与现有对于弯管极限荷载解决方式的塑性极限荷载有较大不同,且大大低于现有解决方式求解的塑性极限荷载;Hashem等[9-10]分析了纯面外弯矩以及内压共同作用下弯管的极限荷载的情况,发现了在小位移条件和大位移条件基础上极限荷载的求解方式;Li等[11]利用有限元研究了内部压力和平面外弯矩共同作用下的弯管极限荷载,根据有限元结果提出了一个显式评价公式来衡量极限荷载.

在国内研究中,王岩等[12]利用有限模型分析了多种荷载联合作用下弯管的失效,发现失效形式和减薄程度及减薄方式均有关系,局部减薄的深度是影响失效压力的主要因素.郭茶秀等[13]则是从理论上探究了理想状态下无缺陷弯管在复杂载荷下的塑性极限荷载的情况.

试验方面,相关的试验主要是针对冲刷腐蚀形式的研究.Solnordal等[14]利用试验的方式对气固介质的冲刷形式做出了研究,并对以往认为的冲刷腐蚀区域的形式提出了质疑,通过有限元的方式对比试验结果,发现管道的粗糙度对冲刷腐蚀区域的形成有很大的影响.曾莉[15]通过环路测试系统,研究了液固介质的冲刷腐蚀形成中冲刷、腐蚀、冲刷促进腐蚀和腐蚀促进冲刷等各个量的占比和缺陷形成规律.

综上所述,国内外学者对冲刷腐蚀形成机理和弯管破坏形式已经有了大量的研究,但还鲜见内部冲刷腐蚀损伤对90°弯管在外压作用下的屈曲压力影响的研究.本文根据文献试验数据,将自定义的Python程序嵌入Abaqus,建立了含冲刷腐蚀缺陷的90°弯管参数化模型,并提出简化冲刷腐蚀损伤模型,开展相应的参数敏感性分析,研究冲刷腐蚀对90°弯管屈曲压力的影响.

1 数值模型

在实际工程中,弯管的规格多种多样,例如45°弯管、90°弯管、U型管等.本文主要的研究对象是90°弯管.根据Solnordal等[14]开展的气固介质冲刷腐蚀试验数据(后文简称为试验数据),建立了含冲刷腐蚀损伤的90°弯管数值模型.

1.1 试验数据Experiment模型

1.1.1 几何模型

根据试验数据,分别建立弯管外表面实体模型和内表面实体模型,运用Abaqus中的布尔切割运算功能,得到试验数据原始模型(Experiment模型),其几何示意如图1所示.

在建立外表面实体模型时,由于Solnordal等[14]开展的气固介质冲刷腐蚀形成机理的试验中,使用不锈钢块对拼形成试样,在实际工程中,管道的径厚比是一个重要参数,其定义式为

式中:max表示由于初始椭圆度造成的圆周最大外径;min表示由于初始椭圆度造成的圆周最小外径;表示壁厚.径厚比的范围在20~35内,本文假设原尺寸试验数据弯管模型中壁厚为5mm.

在建立内表面实体模型时,采用截面法.根据试验数据在轴向90°范围内建立40个截面,每个截面关于-截面对称,180°的半截面由20个数据点构成,各截面之间采用Abaqus中Loft放样操作连接,得到Experiment模型.

由于制造公差,管道均存在初始椭圆度.初始椭圆度是影响管道屈曲压力的一个重要因素,其通常表述[16]为

式中:w是圆环初始椭圆度径向缺陷的大小;0是该缺陷的最大幅值;是控制该缺陷形状的波数,通常取2或3,本文取=2;R是沿着圆周测量的半径;是圆环的标准半径.本文考虑椭圆度,其表述为

式中表示圆周的外标径,=(max+min)/2.根据试验数据,本文选取在0.8%以内.

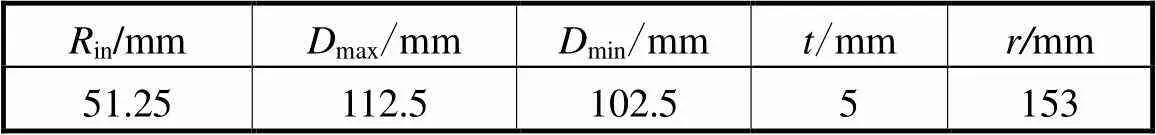

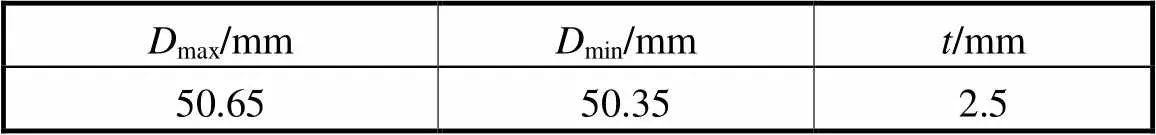

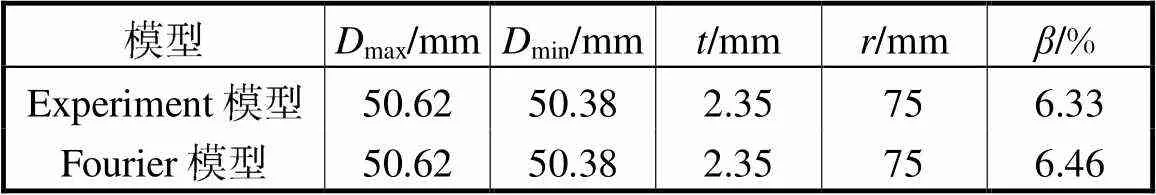

Experiment模型根据试验数据建立,初始椭圆度为0.几何参数如表1所示.

表1 模型的初始几何参数

Tab.1 Initial geometric parameters of the model

表1中in为弯管标准内半径,表示管道的弯曲半径,模型的弯径比用表示,其定义如式(4)所示,Experiment模型=1.5,其几何截面模型如图1所示,坐标原点在弯管=0°截面的圆心位置.其中截面上90°弯管内表面外侧轴线称为外缘线,截面上90°弯管内表面内侧轴线称为内缘线.

Experiment模型的难点在于冲蚀损伤构建.对于Experiment模型,本文研究基于以下假设:弯管壁厚均匀;材料各向同性.

1.1.2 材料属性

模型材料为SS304L不锈钢,相应的材料参数如表2所示.表中屈服应力y取0.2%塑性应变对应的应力.应力-应变曲线关系通过试验获得,如图2所示,图中,为应变,为应力.

表2 材料参数

Tab.2 Material parameters

1.1.3 载荷与边界约束条件

图2 应力-应变曲线

图3 屈曲压力与附加直管长度关系

1.1.4 网格划分

由于Experiment模型在内表面腐蚀处几何极不规则性,弯管处采用C3D10单元进行网格划分,对弯管损伤区进行网格细化,从而提高计算精度.对网格划分结果进行收敛性检验,最终结果如图4所示.

1.2 简化的冲刷腐蚀损失模型

在利用原始试验数据建立Experiment模型的基础上,本节提出冲刷腐蚀缺陷简化模型,有利于研究冲刷腐蚀缺陷对弯管屈曲压力的影响.采用截面法构建冲刷腐蚀简化模型,在轴向=0°~90°范围内建立40个截面,每个截面关于截面对称,=0°~180°的半截面由20个数据点构成,各截面通过放样操作连接.

1.2.1 单个截面冲刷腐蚀的简化

通过对试验数据的分析,提取出每个截面的试验数据,如图5所示,关于截面对称的每个截面腐蚀深度分布基本满足正态分布.

图4 网格划分结果

图5 深度分布

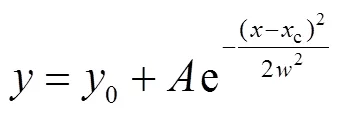

图5中横轴表示环向角度纵轴表示每个测量点的腐蚀深度.每条数据线代表一个轴向角度的半截面数据,每个截面关于截面对称.选用GuassAmp函数描述各个截面数据点的分布. GuassAmp函数的表达式如式(5)所示,函数图像如图6所示.

利用该函数对截面腐蚀深度进行拟合,拟合结果的2=0.9784053,残差均方达到1×10-9的容差值内,拟合收敛.

图6 GuassAmp函数

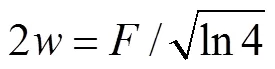

各参数中易测值包括最大腐蚀深度e,z和半深环向角w,控制腐蚀环向范围.设截面上各点处冲刷腐蚀深度为e,z(mm),各截面的环向冲刷腐蚀深度表达式为

式中:为环向角,(°);w为半深环向角,(°).出于保守计算考虑,本文取各个截面的w相同,且范围在0°~45°之间[17],在合理的腐蚀范围内.

1.2.2 外缘线冲刷腐蚀的简化

通过分析试验数据,沿着轴向提取出各个冲刷腐蚀测量点的深度数据,外缘线冲刷腐蚀测量点的分 布[14]利用2阶傅里叶函数进行描述,即

式中:0、1、2、0、1、2是2阶傅里叶级数参数;w是轴向角;为冲刷腐蚀深度放大倍数.

通过Matlab拟合,结果中R为0.9744,拟合收敛.2阶傅里叶级数参数0、1、2、0、1、2与冲刷腐蚀的冲刷介质和最大冲刷腐蚀深度e,m有关.不同冲刷介质会使冲刷腐蚀热点区(出现最大冲刷腐蚀深度区域)不同[14-15],而冲刷腐蚀的介质中介质类型、颗粒含量、冲刷时间等因素也会影响最大冲刷腐蚀深度,这主要和冲刷机理有关,在本文中不做详细讨论.

设置外缘线冲刷腐蚀轴向参数s控制轴向腐蚀范围.当截面的轴向位置在s所允许范围内,产生冲刷腐蚀;截面的轴向位置超出s所允许范围,截面不发生冲刷腐蚀,处于无腐蚀状态.从而控制轴向腐蚀的范围.截面上各点冲刷腐蚀深度e,s可以由式(6)和式(7)得到,通过调整w、和s来对冲刷腐蚀缺陷进行控制.后文统一将此模型称为Fourier模型.

2 模型对比

2.1 原尺寸模型对比

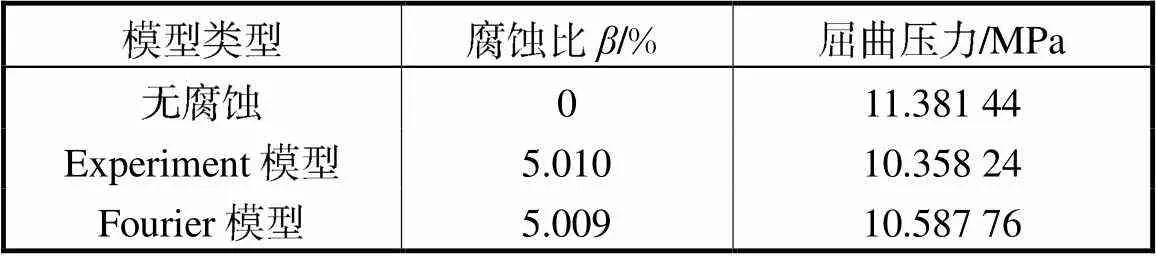

将Fourier模型计算结果与Experiment模型计算结果进行对比.取Fourier模型管道尺寸与Experiment模型一致;取=1,Fourier模型最大冲刷腐蚀深度与Experiment模型一致.通过调整w使得Fourier模型的冲刷腐蚀体积与Experiment模型一致.两者的计算与无腐蚀弯管受压屈曲的计算结果如表3所示.

表3 全尺寸模型计算结果

Tab.3 Calculated results of full-size model

表3中腐蚀比定义为

式中:为腐蚀比;l为被腐蚀的质量;o为未发生腐蚀时的弯头质量.

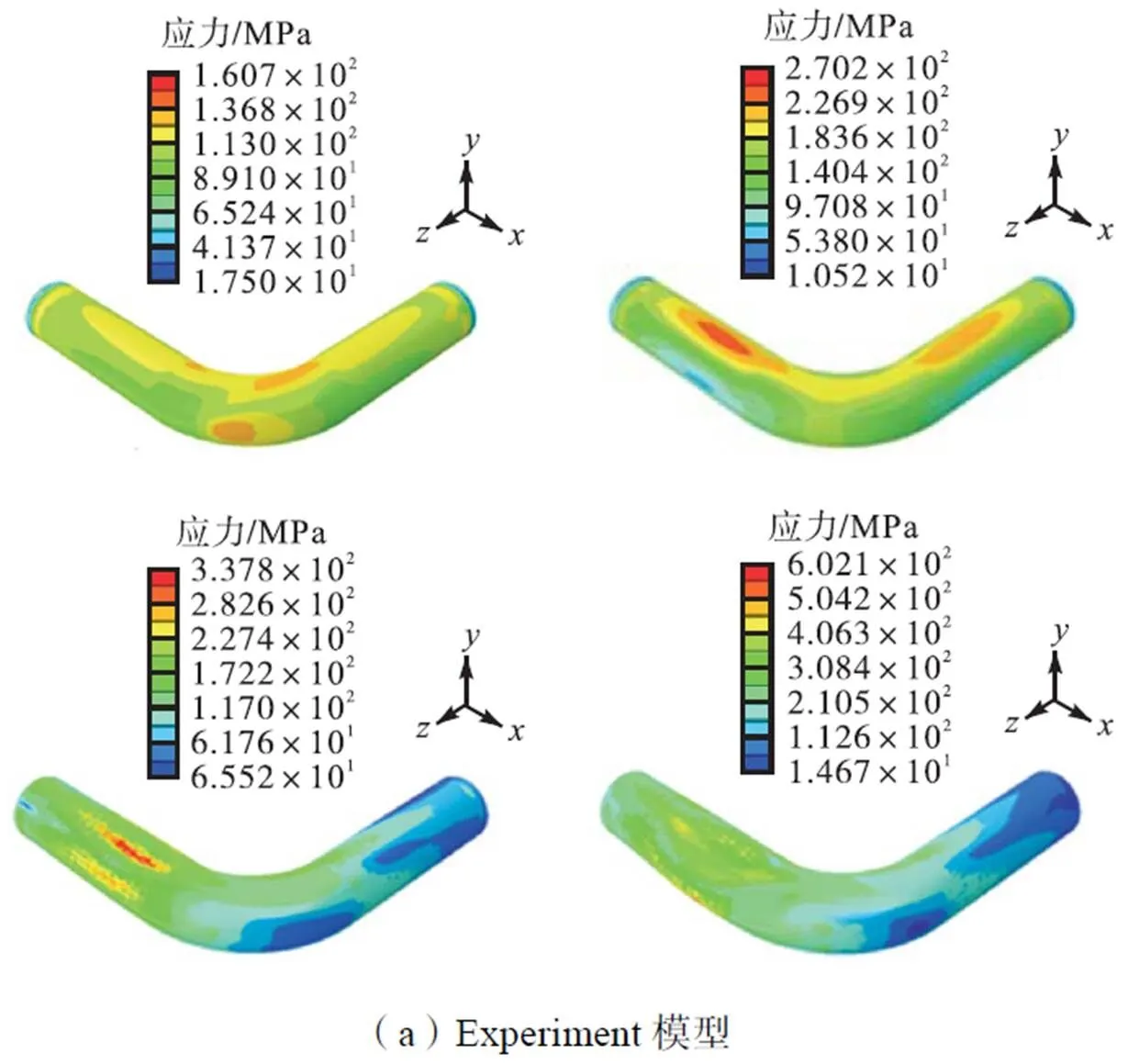

提取Experiment模型和Fourier模型发生屈曲到最终压溃的过程,如图7所示,二者的吻合度较高.

2.2 缩尺比模型对比

在原尺寸模型吻合度较高的情况下,改变模型的尺寸,更好地研究冲刷腐蚀对弯管屈曲压力的影响.保持对冲刷腐蚀缺陷的描述不变,设置弯管=50.5mm,=2.5mm;会直接影响流体经过弯头时的能量损失[18],保持不变,=67.5mm.

调整,分别计算不同放大倍率下Experiment模型和Fourier模型的屈曲压力.通过调整w控制每个倍率下Fourier模型的腐蚀体积与Experiment模型接近,误差使用腐蚀比来表示.

使用冲刷腐蚀最大深度e,m除以得到无量纲腐蚀深度,结果如图8所示.

从图8中可以看出,Fourier模型和Experiment模型的c/y变化趋势相同,在e,m达到0.42之前,c/y并不随着冲刷腐蚀强度(包括冲刷腐蚀深度和冲刷腐蚀体积)的增强而明显下降;当e,m超过0.44之后,c/y随着冲刷强度的增强而减小,经过短暂小幅波动后出现明显下降.可以认为Fourier模型在变化规律和变化强度上与Experiment模型基本相符,可以用Fourier模型描述Experiment模型的冲刷腐蚀损伤.

图8 两种模型屈曲压力与腐蚀深度关系

在分别为0.88、0.96、1.00、1.04、1.10、1.20、1.30、1.36、1.40、1.50、1.60、1.70、1.80情况下,两种模型无量纲化屈曲压力的差值比值分别-0.95%、 -0.65%、-0.77%、-1.33%、-2.53%、-1.42%、-3.81%、 -3.24%、-1.82%、-0.46%、-0.73%、-3.32%、-0.08%. 二者屈曲压力极为接近.

3 敏感性分析

根据Fourier简化模型开展敏感性分析.含冲刷腐蚀缺陷的弯管参数分为两大类:第1类是冲刷腐蚀参数,包括冲刷腐蚀最大深度、冲刷腐蚀环向范围和冲刷腐蚀轴向范围;第2类是管道参数,包括管道的初始椭圆度、径厚比和弯径比.

3.1 冲刷腐蚀参数对弯管屈曲压力的影响

模型的初始几何参数如表4所示.初始椭圆度=0.594%,径厚比=20.2,弯径比=1.5.在第3.1节中不做特殊说明时,弯管的管道参数保持不变.

表4 Fourier模型的初始几何参数(1)

Tab.4 Initial geometric parameters of the Fourier model(1)

冲刷腐蚀最大深度、冲刷腐蚀环向范围和冲刷腐蚀轴向范围3个参数共同影响冲刷腐蚀,在研究某一参数对弯管屈曲压力的影响时,保持另外两个参数不变,同时记录下腐蚀比的变化.

3.1.1 冲刷腐蚀最大深度对弯管屈曲压力的影响

保持模型s为定值,为轴向=0°~90°范围全腐蚀,在w等于20°和40°条件下,通过改变来调整冲刷腐蚀最大深度,无量纲腐蚀深度范围从0~0.8(当冲刷腐蚀最大深度达到壁厚的0.8倍时,管道剩余壁厚过小,剩余强度过小),进行两组冲刷腐蚀对屈曲压力影响的模拟.得到c/y和无量纲腐蚀深度关系如图9所示.

图9 屈曲压力与腐蚀深度关系

在不同半深环向角w的情况下,c/y随着无量纲腐蚀深度变化的变化趋势相同.当无量纲腐蚀深度从0逐渐增大到0.42之前,c/y不随其发生太大变化;当无量纲腐蚀深度达到0.42~0.44范围内时,c/y随着无量纲腐蚀深度的增大发生波动,整体上出现小幅的下降;当无量纲腐蚀深度逐渐增大到0.44之后,c/y随着无量纲腐蚀深度的增加而大幅下降.

对无量纲腐蚀深度达到0.42左右的模型进行研究,发现90°弯管发生屈曲的部位发生变化,并且最终压溃形态发生变化.在冲刷腐蚀最大深度达到0.43之前,弯管发生屈曲的部位如图10(a)所示,主要是附加直管处发生屈曲;最终压溃形态如图10(b)所示,弯管的附加直管最终压溃.将这种屈曲形式称为弯管A类屈曲.

图10 A类屈曲-压溃

在冲刷腐蚀最大深度超过0.44之后,弯管发生屈曲的部位如图11(a)所示,冲刷腐蚀热度区域[3](轴向=55°~65°)内冲刷腐蚀最大深度截面的环向=45°处发生屈曲;最终压溃形态如图11(b)所示,弯管在冲刷腐蚀热度区域内的环向=45°区域最终压溃,将这种屈曲形式称为弯管B类屈曲.

图11 B类屈曲-压溃

定义一个无量纲腐蚀深度为90°弯管B类无量纲冲刷腐蚀突变深度,用b表示,当无量纲腐蚀深度小于b时,冲刷腐蚀最大深度对弯管屈曲压力几乎无影响,且弯管发生A类屈曲;当无量纲冲刷腐蚀深度大于或等于b时,随着冲刷腐蚀最大深度的增大,弯管屈曲压力随之线性减小,弯管发生B类屈曲.

3.1.2 冲刷腐蚀环向范围对弯管屈曲压力的影响

图12 屈曲压力与半深环向角关系

可以认为,当无量纲腐蚀深度小于b,冲刷腐蚀环向范围不影响屈曲压力;当无量纲腐蚀深度大于或等于b,冲刷腐蚀环向范围以幂律规律影响屈曲压力,且受到冲刷腐蚀最大深度的影响.

3.1.3 冲刷腐蚀轴向范围对弯管屈曲压力的影响

当无量纲腐蚀深度为0.5时,随着轴向腐蚀范围从=0.3125向两侧逐渐扩大,c/y几乎保持不变,此时弯管发生A类屈曲;当弯管轴向腐蚀范围继续扩大,达到=0.2125~0.4125,c/y出现较大下降,此时弯管发生B类屈曲;当弯管轴向腐蚀范围继续扩大,由于轴向腐蚀分布的特点,轴向两端腐蚀强度小,屈曲压力缓慢下降.

当无量纲腐蚀深度为0.7时,随着轴向腐蚀范围从=0.3125向两侧逐渐扩大,c/y显示几乎保持不变,此时弯管发生A类屈曲;当弯管轴向腐蚀范围继续扩大,达到=0.2875~0.3375,此时冲刷腐蚀轴向范围为D=0.05(D为范围极值的差值D除以180°得到的无量纲值),c/y出现大幅下降,下降幅度远远大于A类屈曲过渡到B类屈曲之间的差值,此时弯管发生屈曲的部位如图14(a)所示,冲刷腐蚀热度区域外援线上的冲刷腐蚀最大深度处发生屈曲;最终压溃形式如图14(b)所示,弯管在冲刷腐蚀热度区域内的冲刷腐蚀最大深度区域最终压溃.将这种屈曲形式称为弯管C类屈曲.当弯管轴向腐蚀范围继续扩大c/y继续下降;当达到=0.2375~0.3875,c/y出现小幅度波动;当达到=0.2125~0.4125,c/y趋于稳定,并随着轴向腐蚀范围的继续增大小幅度下降,此时弯管的屈曲形式变为B类屈曲.

图13 屈曲压力与轴向角θ关系

图14 C类屈曲-压溃

定义一个无量纲腐蚀深度为90°弯管C类无量纲冲刷腐蚀突变深度,用c表示;定义一个无量纲轴向角度范围D为90°弯管C类轴向冲刷腐蚀突变范围,用c表示;定义一个无量纲轴向角度范围D为90°弯管B类轴向冲刷腐蚀突变范围,用b表示.当无量纲腐蚀深度大于或等于c,且无量纲轴向腐蚀范围(从冲刷腐蚀最大深度往两边扩大)大于或等于c时,冲刷腐蚀会使得屈曲压力大幅度下降,弯管发生C类屈曲.当D再扩大,超过了b,此时弯管发生B类屈曲.

3.2 弯管参数对弯管屈曲压力的影响

弯径比、初始椭圆度和径厚比等弯管参数都会对弯管的屈曲压力造成影响.在研究某一参数对弯管屈曲压力的影响时,保持另外两个参数不变.

3.2.1 弯径比对弯管屈曲压力的影响

弯管初始参数如表5所示.

表5 Fourier模型的初始几何参数(2)

Tab.5 Initial geometric parameters of the Fourier model(2)

弯管内径为45.5mm,调整弯曲半径控制为1.0、1.2、1.4、1.5、1.6、1.8、2.0、2.2、2.4和2.6.c/y和弯径比关系如图15所示.

图15 屈曲压力与弯径比关系

当无量纲腐蚀深度为0.32,90°冲刷腐蚀弯管在各个弯径比条件下均发生A类屈曲,c/y和无腐蚀弯管模型的c/y几乎相同,都随着弯径比的增大而按照幂率规律减小;当无量纲腐蚀深度为0.5,弯管在弯径比为1.0时发生A类屈曲,随着弯径比增大,弯管均发生B类屈曲,c/y随着弯径比的增大而减小;当无量纲腐蚀深度为0.7,弯管在弯径比为1.0和1.2时发生C类屈曲,随着弯径比增大,弯管均发生B类屈曲,c/y随着弯径比的增大而减小.

当弯管发生A类、B类和C类屈曲时,c/y均随着弯径比的增大而按照幂率规律减小,但在不同类型屈曲下变化幂率规律不同.

3.2.2 椭圆度对弯管屈曲压力的影响

弯管初始参数如表6所示.

表6 Fourier模型的初始几何参数(3)

Tab.6 Initial geometric parameters of the Fourier model(3)

根据外标径与max和min之间的关系以及式(3)调整椭圆度为0、0.16%、0.32%、0.48%、0.63%、0.79%、0.99%、1.19%、1.58%和1.98%.c/y和椭圆度关系如图16所示.

图16 屈曲压力与椭圆度关系

当无量纲腐蚀深度为0.32,90°冲刷腐蚀弯管在各个椭圆度条件下均发生A类屈曲,c/y和无腐蚀弯管模型的c/y几乎相同,都随着椭圆度的增大而按照幂率规律减小.当无量纲腐蚀深度为0.5,随着椭圆度增大,c/y减小,弯管在椭圆度为1.98%发生A类屈曲,其余椭圆度情况下发生B类屈曲;当无量纲腐蚀深度为0.7,弯管在各椭圆度情况下均发生B类屈曲,随着弯径比增大,c/y随着椭圆度的增大而按照线性规律减小.

3.2.3 径厚比对弯管屈曲压力的影响

弯管初始参数如表7所示.

表7 Fourier模型的初始几何参数(4)

Tab.7 Initial geometric parameters of the Fourier model(4)

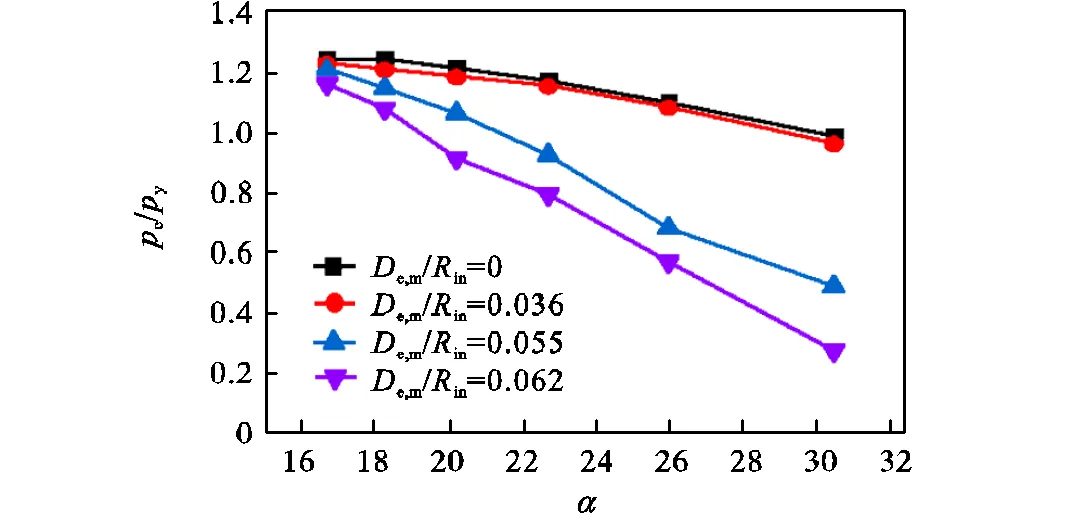

保持弯管椭圆度为0.41%,调整min、max和,使得径厚比为30.44、25.95、22.68、20.20、18.25和16.48,c/y和径厚比关系如图17所示.

图17 屈曲压力与径厚比关系

当e,m=0.8mm时,90°冲刷腐蚀弯管在各个径厚比条件下均发生A类屈曲,c/y和无腐蚀弯管模型的c/y几乎相同,都随着径厚比的增大而按照幂率规律减小;当e,m=1.25mm时,弯管在径厚比为16.48条件下发生A类屈曲,其余径厚比条件下发生B类屈曲,c/y随着径厚比的增大而按照线性规律减小;当e,m=1.4mm时,弯管在径厚比为30.44条件下发生C类屈曲,其余径厚比条件发生B类屈曲,c/y随着径厚比的增大按照线性规律减小.

4 讨 论

含冲刷腐蚀损伤的90°弯管发生屈曲时,由于冲刷腐蚀损伤的存在,弯管会有3类屈曲形式(A、B、C类屈曲).前文的分析中,不同的屈曲类型主要是由于冲刷腐蚀参数不同导致的,而在不同的屈曲类型下冲刷腐蚀参数和管道参数对屈曲压力的影响有显著差异.

在冲刷腐蚀参数中,冲刷腐蚀最大深度和冲刷腐蚀轴向范围对含冲刷腐蚀损伤的90°弯管的屈曲类型影响最大.利用第3.1.1节和第3.1.3节定义的b、c、b、c对含冲刷腐蚀损伤的90°弯管的屈曲类型进行划分,得到冲刷腐蚀屈曲类型范围,且0<b<c<0.8,0<c<b<0.5,冲刷腐蚀屈曲类型范围如图18所示.

图18 冲刷腐蚀屈曲类型范围

如图18所示,在本文弯管预设条件下,b=0.42,c=0.70,c=0.05,b=0.20.

当无量纲腐蚀深度小于b,弯管在各冲刷腐蚀轴向范围内均发生A类屈曲.

当无量纲腐蚀深度大于或等于b,且小于c,弯管在D小于b时发生A类屈曲;在D大于或等于b时发生B类屈曲.

当无量纲腐蚀深度大于或等于c,弯管在D小于c时发生A类屈曲;在D大于或等于c,且小于b时发生C类屈曲;在D大于或等于b时发生B类屈曲.

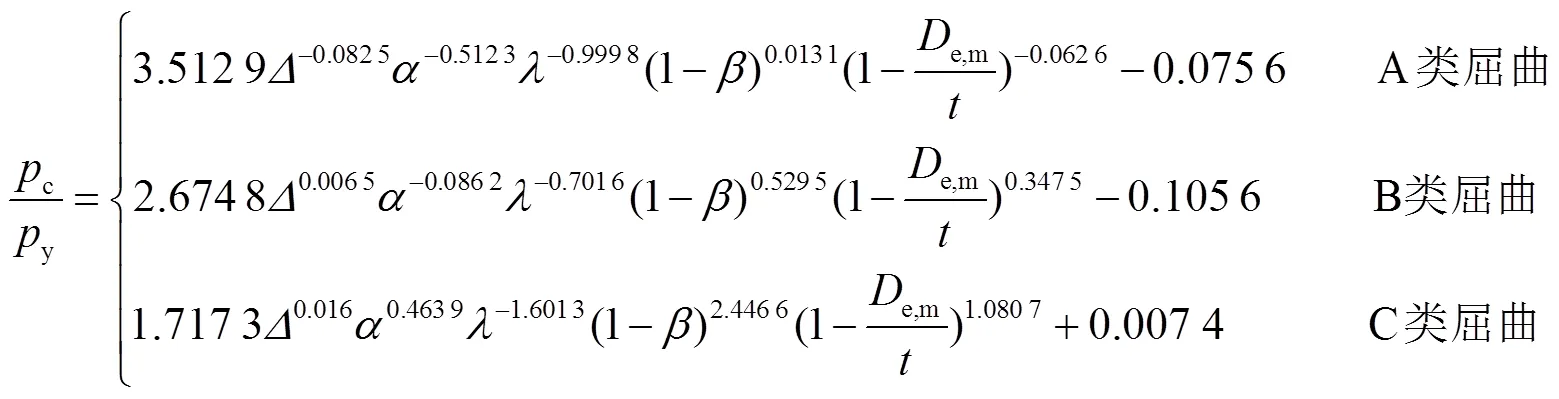

根据第3节的分析,冲刷腐蚀环向腐蚀和冲刷腐蚀轴向腐蚀对弯管屈曲压力折减强度都受到冲刷腐蚀最大深度的影响,利用腐蚀比对环向和轴向腐蚀进行描述,最终选取5个参数来描述冲刷腐蚀对90°弯管屈曲压力的折减,5个参数分别是:椭圆度()、径厚比()、弯径比()、腐蚀比()和无量纲腐蚀深度(e,m/).拟合出各个冲刷腐蚀类型范围内c/y与这5个参数的数值表达式形式为

式中、、、、、、为待定参数.

由于5个参数对不同冲刷腐蚀类型的影响不同,在各个冲刷腐蚀类型范围内分别进行非线性回归分析,确定待定参数,并进行迭代校正数值.计算结果如式(11)所示.

对比显示表达式值与Experiment模型和Fourior模型数值模拟值.冲刷参数根据所需屈曲形式不同而不同,其中:①A类屈曲无量纲腐蚀深度为0.4,轴向90°全腐蚀D=0.5,通过调整周向腐蚀范围校正腐蚀比;②B类屈曲无量纲腐蚀深度为0.6,轴向90°全腐蚀D=0.5,通过调整周向腐蚀范围校正腐蚀比;③C类屈曲无量纲腐蚀深度为0.75,轴向部分区域腐蚀D=0.125,通过调整周向腐蚀范围校正腐蚀比.验证模型参数如表8所示.

分别采用两种模型进行数值求解得到Experiment数值模拟值和Fourier数值模拟值,采用数值公式进行代数求解得到Equation求解值,得到的计算结果如表9所示.

由数据可以看出,利用3种求解方式计算得出的c/y相差不大,可以认为经验公式比较符合模型,该经验公式在本文假设前提条件下可信.

表8 验证弯管模型参数

Tab.8 Verified elbow model parameters

表9 结果对照

Tab.9 Results comparison

5 结 论

本文利用相关试验数据,基于Python二次开发建立了含冲刷腐蚀损伤的90°弯管Experiment模型,并简化得到多参数Fourier模型,针对冲刷腐蚀损伤对弯管屈曲压力的影响因素做了敏感性分析,采用非线性拟合得到了含冲刷腐蚀损伤的90°弯管模型屈曲压力的显示表达式,得到如下结论.

(1) 含冲刷腐蚀损伤的90°弯管发生屈曲时,根据腐蚀损伤的腐蚀深度、腐蚀轴向范围不同,会出现3种屈曲形式,分别是:①A类屈曲,弯管端部及其附加直管部位率先发生屈曲;②B类屈曲,弯管冲刷腐蚀热点区域[3](轴向=55°~65°)内冲刷腐蚀最大深度截面的环向=45°处率先发生屈曲;③C类屈曲,弯管冲刷腐蚀热度区域内的冲刷腐蚀最大深度处率先发生屈曲.根据屈曲类型发生条件构建了冲刷腐蚀屈曲类型范围图.

(2) 对含冲刷腐蚀损伤的90°弯管屈曲压力影响较大的因素包括腐蚀参数(最大冲刷腐蚀深度,腐蚀比),以及管道参数(椭圆度、径厚比和弯径比),在适当预设条件下,含冲刷腐蚀损伤90°弯管的屈曲压力可以用一个5参数数值公式表达.

[1] Yu Jianxing,Wang Huakun,Yu Yang,et al. Corrosion behavior of X65 pipeline steel:Comparison of wet-dry cycle and full immersion[J]. Corrosion Science,2018,133:276-287.

[2] Tian B R,Cheng Y F. Electrochemical corrosion behavior of X-65 steel in the simulated oil sand slurry(I):Effects of hydrodynamic condition[J]. Corrosion Science,2008,50(3):773-779.

[3] Hadavi V,Michaelsen B,Papini M. Measurements and modeling of instantaneous particle orientation within abrasive air jets and implications for particle embedding[J]. Wear,2015,336/337:9-20.

[4] Kyriakides S,Netto T A. On the dynamic propagation and arrest of buckles in pipe-in-pipe systems[J]. International Journal of Solids and Structures,2004,41(20);5463-5482.

[5] Yu Jianxing,Sun Zhenzhou,Liu Xiaoxie,et al. Ring-truss theory on offshore pipelines buckle propagation[J]. Thin-Walled Structures,2014,85:313-323.

[6] Miller A G. Review of limit loads of structures containing defects[J]. Int J Pressure Vessels Piping,1988,32:191-327.

[7] Goodall I W. Lower Bound Limit Analysis of Curved Tubes Loaded by Combined Internal Pressure and In-Plane Bending Moment[R]. CEGB Report RD/B/N4360. Central Electricity Generating Board,1978.

[8] Kim Yun-Jae,Oh Chang-Sik. Limit loads for pipe bends under combined pressure and in-plane bending based on finite element limit analysis[J]. International Journal of Pressure Vessels and Piping,2005,83(2):148-153.

[9] Hashem M M,Younan M Y A. Nonlinear analysis of pipe bends subjected to out of-plane moment loading and internal pressure[J]. J Press Vessels Technol,2001,123:253-258.

[10] Hashem M M,Younan M Y A. Limit-load analysis of pipe bends under out-of plane moment loading and internal pressure[J]. J Press Vessels Technol,2002,124:32-37.

[11] Li Jian,Zhou Changyu,Xue Jilin,et al. Limit loads for pipe bends under combined pressure and out-of-plane bending moment based on finite element analysis[J]. International Journal of Mechanical Sciences,2014,88:100-109.

[12] 王 岩,孙 亮,范德顺. 含局部减薄弯管的塑性极限载荷分析[J]. 北京化工大学学报,2005,32(1):62-65.

Wang Yan,Sun Liang,Fan Deshun. Plastic limit load analysis of elbow with local thinning[J]. Journal of Beijing University of Chemical Technology,2005,32(1):62-65(in Chinese).

[13] 郭茶秀,王学生,王定标,等. 复杂载荷下无缺陷弯管的塑性极限载荷[J]. 压力容器,2001,18(4):8-11.

Guo Chaxiu,Wang Xuesheng,Wang Dingbiao,et al. Plastic collapse load analysis of undefected pipe elbows under the complex loads[J]. Pressure Vessel Technology,2001,18(4):8-11(in Chinese).

[14] Solnordal C B,Wong C Y,Boulanger J. An experimental and numerical analysis of erosion caused by sand pneumatically conveyed through a standard pipe elbow[J]. Wear,2015,336/337:43-57.

[15] 曾 莉. 管道弯管段冲刷腐蚀机理与流体动力学特征[D]. 武汉:华中科技大学,2017.

Zeng Li. Erosion-Corrosion Mechanism and Hydrodynamic Characteristics at an Elbow of Pipeline[D]. Wu Han:Huazhong University of Science and Technology,2017(in Chinese).

[16] Wang Huakun,Yu Yang,Yu Jianxing,et al. Effect of 3D random pitting defects on the collapse pressure of pipe—Part Ⅱ:Numerical analysis[J]. Thin-Wall Structures,2018,129:527-541.

[17] Sakakibara N,Kyriakides S,Corona E. Collapse of partially corroded or worn pipe under external pressure[J]. International Journal of Mechanical Sciences,2008,50(12):1586-1597.

[18] 侯松涛,陈红雷. 对气力输送系统中弯头曲率半径的探讨[J]. 铸造设备与工艺,2013(2):7-8.

Hou Songtao,Chen Honglei. Study on elbow curvature radius in pneumatic conveying system[J]. Foundry Equipment and Technology,2013(2):7-8(in Chinese).

Research on the Buckling Stress of the 90° Elbow with Internal Erosion Corrosion Damage

Yu Jianxing1, 2,Jin Chenghang1, 2,Wang Huakun1, 2,Yu Yang1, 2,Wang Zhaoyu1, 2,Tan Yuna1, 2

(1. State Key Laboratory of Hydraulic Engineering Simulation and Safety(Tianjin University),Tianjin 300072,China;2. Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration,Shanghai 200240,China)

Considering the influence of erosional corrosion damage on the buckling pressure of the oil and gas 90° elbow,this paper proposes a simplified model that is more suitable for actual damage,and the scour corrosion buckling-type diagram is divided.This paper presents an explicit expression for calculating buckling pressure by classifying buckling forms.According to the relevant experimental data,the original size model of the 90° elbow with erosional corrosion damage was established.Users could independently adjust the axial range,circumferential width,and radial depth of erosional corrosion,as well as the ovality,radial/thickness ratio,and corrosion ratio of the elbow.Using the FE software Abaqus,a simplified model of elbow with erosional corrosion was established,and a series of sensitivity analyses were carried out.The analysis showed that the maximum radial corrosion depth affected the upper limit of the influence of the axial range and the circumferential width,and the maximum corrosion depth and axial extent of the erosional corrosion affected the buckling type of the 90° elbow with erosional corrosion damage.There were three types of buckling:① A-type buckling,wherein the end of the elbow and the additional straight pipe were the first to buckle;② B-type buckling,wherein buckling occurred first in the annular direction=45° of the section with the maximum erosion depth;③ C-type buckling,which occurred first at the maximum depth of erosional corrosion.According to the buckling type,the scour corrosion buckling type diagram was divided.Based on the results of numerical simulation and sensitivity analysis,an empirical formula between dimensionless buckling pressurec/yand ovality,radial/thickness ratio,radial/diameter ratio,dimensionless corrosion depthe,m/,and corrosion ratiowas established,based on multi-parameter nonlinear regression analysis.The results of this paper can be used to evaluate the buckling strength of submarine oil and gas transportation elbows undergoing erosional corrosion.

erosion corrosion;90° elbow;buckling pressure;numerical simulation

P754

A

0493-2137(2020)02-0111-11

10.11784/tdxbz201902050

2019-02-27;

2019-05-13.

余建星(1958— ),男,博士,教授,yjx2000@tju.edu.cn.

余 杨,yang.yu@tju.edu.cn.

国家科技重大专项资助项目(2016ZX05028005-004);国家自然科学基金青年基金资助项目(51609169);广西科技重大专项资助项目(桂科AA17292007).

Supported by the National Science and Technology Major Project(No. 2016ZX05028005-004),the National Natural Science Foundation of China for Youth(No. 51609169),the Guangxi Science and Technology Major Project(No. GuikeAA17292007).

(责任编辑:金顺爱)