EPDM/NR复合发泡材料的结构与性能研究

邵 亮,许 冉,王晨阳,姬占有

(陕西科技大学 化学与化工学院 陕西省轻化工助剂重点实验室,陕西 西安 710021)

0 引言

天然橡胶(NR)是一种非人工合成的天然高分子化合物,由天然橡胶树上采集的天然乳胶经化学混凝、干燥、电混凝等工艺而得到[1,2].天然橡胶发泡材料在热声绝缘、包装材料、电磁屏蔽材料、结构件和医疗器械等方面有广泛的应用[3,4].但在NR发泡后,由于基体中存在大量气体,在拉伸和撕裂过程中易引起应力集中,导致材料力学性能下降,这限制了NR发泡材料的应用.而多种橡胶共混是提高橡胶发泡材料力学性能的有效途径[5,6].

肖建斌等[7]将丁腈橡胶(NBR)和三元乙丙橡胶(EPDM)共混,研究了NBR/EPDM不同质量比以及不同助剂对其机械性能的影响,结果表明,不同助剂改善基体相容性后,基体质量比在70/30下,共混胶的撕裂强度达到45.7 kN/m.张敬等[8]研究了天然橡胶和乙烯醋酸乙烯酯(EVA)复合发泡材料的力学性能,结果表明在EVA添加量为20 phr时,发泡材料的热压缩永久变形值最优.侯汝红等[9]公布了一种由丁苯橡胶、天然橡胶、顺丁橡胶和高苯乙烯树脂并用制备发泡材料,当丁苯橡胶、顺丁橡胶、天然橡胶和高苯乙烯树脂的量分别为60 phr、15 phr、10 phr和15 phr时复合发泡材料的密度为0.2 g/cm3,撕裂强度仅为0.88 N/m.

三元乙丙橡胶[10-12](EPDM)是一种非极性的合成橡胶,分子主链为饱和的碳碳键,侧基中含有少量的双键,化学稳定性好.由于NR和EPDM主链和侧基元素都为C和H,同为非极性橡胶,混炼胶相容性好,EPDM和NR加工温度相近,采用两者进行共混制备复合材料工艺简单,并且,三元乙丙橡胶的撕裂性能强于天然橡胶,将EPDM作为第二组份与天然橡胶进行共混也有利于复合材料撕裂强度的增加[13,14].

本文以NR和EPDM为基体,采用熔融共混法制备了不同质量比的NR/EPDM复合发泡材料,对NR和EPDM的相容性进行了分析,研究了EPDM用量对复合发泡材料泡孔形貌的影响,以及对复合发泡材料物理机械性能的影响.

1 实验部分

1.1 原料及仪器

1.1.1 主要原料

天然橡胶(NR 3L),工业级,上海东虎实业有限公司;三元乙丙橡胶(EPDM 3720P),工业级,美国陶氏化学公司;白炭黑(WCB),工业级,宜昌汇富硅材料有限公司;固体石蜡58号(Sp),工业级,中国石油天然气大庆炼化分公司;氧化锌(ZnO),工业级,安丘市恒山锌业有限公司;工业级,景县隆源化工有限公司;硬脂酸(St),过氧化二异丙苯(DCP),硫磺(S),2-巯基苯并噻唑(M),偶氮二甲酰胺(AC-3000H),工业级,广州卓厚环保科技有限公司.

1.1.2 主要仪器

密闭式炼胶机(S(X)M-0.5L-K,江苏常州苏研科技有限公司);开放式炼胶机(XH-401C,东莞锡华精密检测仪器有限公司);平板硫化仪(XH-406,东莞锡华精密检测仪器有限公司);无转子硫化(MM4130C2,北京环峰化工机械实验厂);硬度计(ASKER-A,台湾高铁检测仪器有限公司);回弹性测试仪(GT-7042-V1,台湾高铁检测仪器有限公司);万能材料拉力机(AI-3000,台湾高铁检测仪器有限公司)扫描电子显微镜(S-4800,日立公司).

1.2 NR/EPDM复合发泡材料的制备

将NR和EPDM按比例放置于100 ℃的密炼机内室中混炼10~15 min后,分别加入12 phr白炭黑(WCB)、5 phr(每百份橡胶含量)固体石蜡(Sp)、9 phr氧化锌(ZnO)和3 phr硬脂酸(St)混炼20~30 min,再加入0.8 phr硫磺(S)和0.3 phr过氧化二异丙苯(DCP)以及0.4 g交联助剂2-巯基苯并噻唑(M)混炼5~10 min,最后加入4 phr发泡剂偶氮二甲酰胺(AC-3000H)混炼10 min后即得混合均匀的NR/EPDM混炼胶.将混炼胶在开放式炼胶机上压制成厚度约为1 cm左右的片材,放置24 h消除混炼过程中产生的残余应力.设置好平板硫化仪压力、温度和时间,将混炼胶片材放置于内腔中进行发泡,得到NR/EPDM复合发泡材料,对其进行性能测试与表征.

2 结果与讨论

2.1 硫化曲线分析

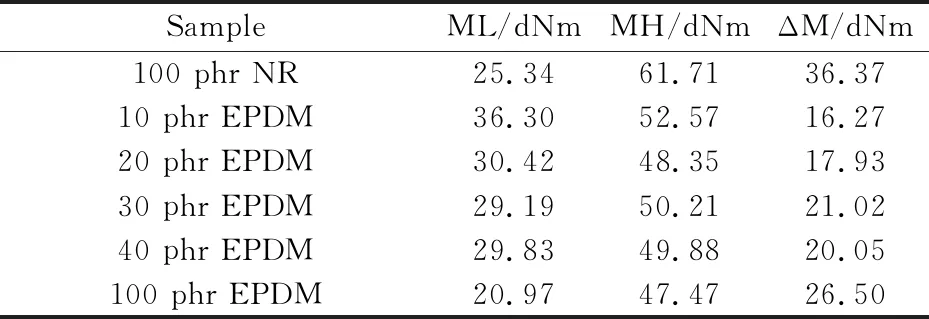

图1为EPDM对NR发泡材料硫化曲线的影响.由图1可以看出,所有样品均能被正常硫化,扭矩先增加后不变,这是因为在硫化前期,随着交联反应的进行,体系中的交联程度逐渐增加,但在进入硫化平台区后,扭矩几乎不再增加,这是由交联网络在这个阶段的形成与断裂趋于平衡导致的.一般情况下,硫化曲线中最大转矩(MH)与最小转矩(ML)的差可以表示交联密度[15-17].

由表1看出,固定M、DCP和S含量下,NR交联密度大于EPDM发泡材料,当EPDM含量增多时,复合材料的交联密度逐渐升高但都低于纯NR和EPDM发泡材料.这是因为在复合基体中,由于两种基体的交联效率的差异,NR和EPDM不能被相互交联,而在交联剂交联过程中,S主要交联NR,DCP主要交联EPDM,在基体中可形成互穿网络的结构,有利于提升发泡材料的撕裂性能.

图1 EPDM对NR发泡材料硫化曲线的影响

表1 NR/EPDM混炼胶在不同EPDM含量下的硫化特性数据

2.2 扫描电镜分析

图2为不同质量比NR/EPDM复合材料的扫描电镜图.由图2可以看出,基体中未发生明显的相分离,这说明EPDM和NR相容性较好.

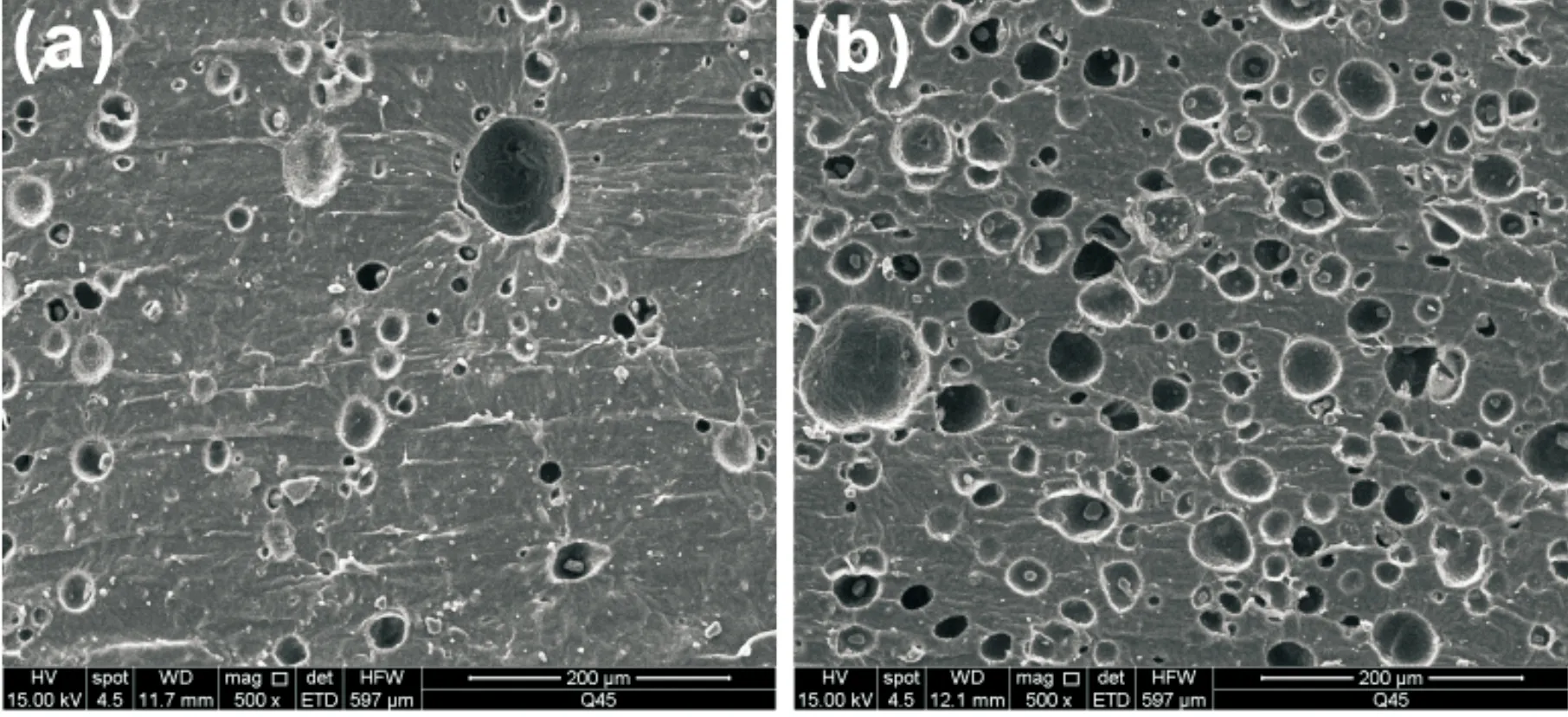

图3为复合发泡材料的扫描电镜图.由图3可知,发泡材料的泡孔密度随EPDM质量的增加而增加,泡孔尺寸随着EPDM质量增加而减小.这是因为在材料成型过程中,交联和发泡是一对相互竞争的反应.EPDM含量较少时,交联密度小,交联速率慢,在气体生成的过程中,由于受到的束缚小,所以会产生较大的泡孔;而当EPDM含量增多时,交联密度大,导致泡孔密度增加.并且,由于EPDM的存在起到了异相成核作用,提高了发泡剂分子在基体中的分散性,这有利于发泡剂分子的分解和尺寸均匀泡孔的产生.

(a)10 phr (b)20 phr

(c)30 phr (d)40 phr图2 不同EPDM含量的NR/EPDM混炼胶的扫描电子显微镜照片

(a)10 phr (b)20 phr

(c)30 phr (d)40 phr图3 不同EPDM含量的NR/EPDM发泡材料的扫描电子显微镜照片

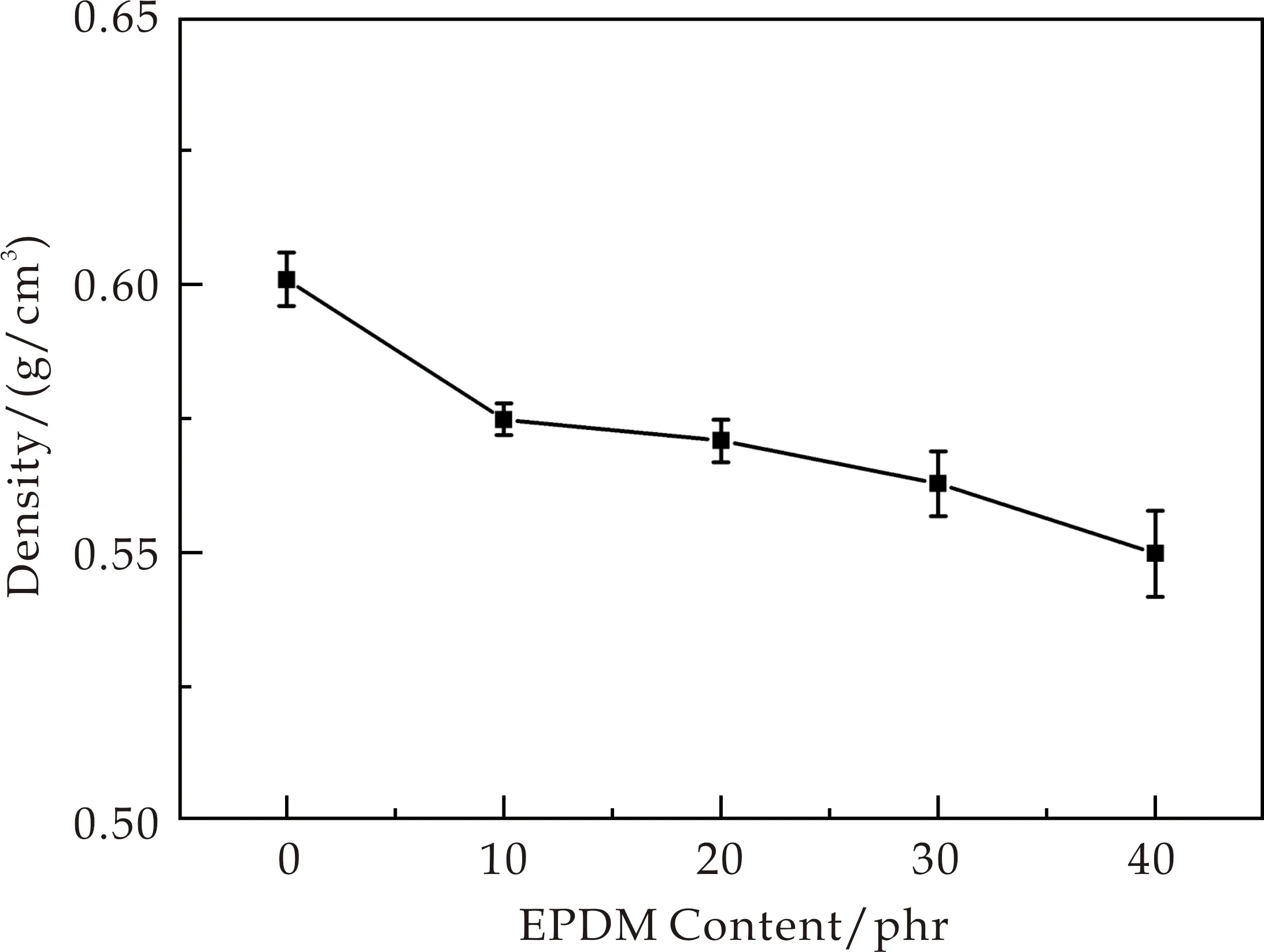

2.3 EPDM含量对NR/EPDM复合发泡材料密度和稳定性的影响

由4图可知,复合材料的密度随着体系中EPDM含量的增多而逐渐减少.这是由于EPDM组分起到异相成核的作用,增加发泡剂分子的分解速率,并且相较于NR,EPDM的门尼粘度低,发泡剂分解产生的气体分子释放迅速,由于交联密度随着EPDM量的增大而增大,体系封存气体的能力也随之增大,基体中封存的气体量增多,并且,EPDM在基体中也起到了异相成核的作用,促进发泡剂的分解,从而密度减小.

图4 EPDM含量对NR/EPDM发泡材料密度的影响

发泡材料的低收缩率是其应用的基础,工业中各行业也对其值有着严格的要求,而导致发泡材料收缩率高是由于基体中气体分子逸散,泡孔坍塌引起的.由图5可知,随着体系中EPDM含量的增多,复合发泡材料的收缩率逐渐减小.这是由于EPDM的结晶性优于NR,在发泡完成后,体系中的晶区能够起到固定分子链,阻止气体分子逸散.并且,随着EPDM含量的增多,交联密度也随之增加,形成分子链相互缠绕的互穿网结构,这对防止气体逸散也有着重要的意义[18].

图5 EPDM对NR/EPDM发泡材料收缩率的影响

2.4 EPDM含量对NR/EPDM复合发泡材回弹性和硬度的影响

EPDM含量对EPDM/NR复合发泡材料回弹和硬度的影响如图6和图7所示.由图6、7可知,随着体系中EPDM含量的增多,复合发泡材料的回弹性减小,硬度增加.这是由于EPDM的加入,提高了复合材料的结晶性和交联密度,这限制了分子链的运动,在材料受到外部作用发生形变时,交联密度高的材料能够更好的吸收和耗散形变产生的能量,导致其回弹性能降低.而对于硬度,由于材料整体的结晶性增大,其表现出更好的抵御其他物质压入表面的能力,导致硬度增加[19].

图6 EPDM对NR/EPDM发泡材料回弹性的影响

图7 EPDM对NR/EPDM发泡材料硬度的影响

2.5 EPDM含量对NR/EPDM复合发泡材力学性能影响

图8为EPDM含量对复合发泡材料拉伸强度和断裂伸长率的影响.由图8可知,随着EPDM含量的增多,复合发泡材料的拉伸强度和断裂伸长率逐渐降低.

图8 EPDM对NR/EPDM发泡材料的拉伸强度和断裂伸长率的影响

图9为EPDM含量对复合发泡材料撕裂性能的影响.由图9可知,随着EPDM含量增多,复合材料撕裂强度增加,当EPDM含量为40 phr时,复合材料的撕裂强度达到6.91 N/mm,较纯NR发泡材料提升了1倍.这是因为大分子长链交联程度影响拉伸性能,而网状交联结构影响撕裂性能[20,21].随着EPDM含量的增多,结晶性增强,形成更多的互穿网络结构,这提升了复合发泡材料的撕裂性能.而由于互穿网络的竞争,导致大分子长链的交联被抑制,致使其拉伸强度和断裂伸长率降低.

图9 EPDM对NR/EPDM发泡材料的撕裂强度的影响

3 结论

本文以NR和EPDM为基体,制备了复合发泡材料,利用EPDM与NR交联效率的差异,在体系中构建互穿网络结构;并根据EPDM的结晶能力强于NR,利用其异相成核作用促进发泡剂分散和分解.结果表明:(1)NR和EPDM相容性较好,复合发泡材料的交联密度随着EPDM的质量增加而增加;(2)EPDM的加入,提高了复合材料的稳定性,降低了复合材料的收缩率;(3)随着EPDM在基体中含量的增多,撕裂强度增加至6.91 N/mm,较NR发泡材料提高了一倍.