热脱附处理页岩气油基钻屑的研究与应用*

史志鹏 许 毓 邵志国 孙静文 刘 佳 柯扬船

(1.中国石油大学(北京);2.中国石油集团安全环保技术研究院有限公司;3.石油石化污染物控制与处理国家重点实验室)

0 引 言

页岩气是储量巨大的非常规天然气资源,相比于常规天然气,页岩气开发产能低,但资源分布面积广、开采寿命长并且能够稳定长期产出。相比于煤炭传统能源的使用,页岩气的开发利用可以有效降低二氧化碳及含氮、硫等污染气体的排放量。随着交通运输和工业化发展,以及能源危机和气候变化所带来的压力,页岩气资源逐渐进入人们的视野。美国是最早进行页岩气资源勘探开发的国家,第一口页岩气井可追溯到1821年[1]。2012年3月,国土资源部召开新闻发布会,初次披露了我国页岩气资源的官方评估数据。我国陆域页岩气可采资源潜力巨大,具有极大的开采前景[2]。页岩气的规模开发与利用可满足当前不断增长的能源需求,有效缓解我国能源紧张局面,对改善能源消费结构,降低对外依存度,保障国家能源安全具有重要意义。目前,油基钻屑处理仍然是制约页岩气大规模开发的重要环境因素。

1 油基钻屑的来源与组成

页岩是极细粒碎屑充填的沉积岩[3],质地较脆,易水化膨胀与剥落,影响产气量并造成井壁垮塌堵塞等安全问题。页岩气开采过程所采用的油基钻井液可以有效保护油气层,有利于井壁稳定,防止井下事故的发生。在使用油基钻井液钻井过程中,钻头破碎地层岩石所产生的岩屑随油基携带至地面,经过固控系统使固液分离,液相回注井坑循环利用,固相即为油基钻屑。

随着页岩气的规模开发,油基钻屑的处理成为环保难题。油基钻屑的成分与油基钻井液性质、地层中岩石性质、钻井液循环系统性能相关[4]。油基钻井液由基础油、水、黏土、钻井液、乳化剂、有机酸、碱等添加剂复配而成,分为含水率较低的油相钻井液与含水率较高的反相钻井液。其中,基础油一般是柴油基、白油基或合成基;添加剂自然降解性差,其种类和掺量随着钻井难度的增加而愈加繁杂。油基钻屑中危害环境的主要污染物包括石油类、化学处理剂、盐类以及重金属离子,其中石油类含量通常在10%~20%,所含的芳香烃具有较大的毒性,化学处理剂包括乳化剂、提切剂、润湿剂等,盐类由钻井液水相中无机盐与地层中溶解的矿物盐构成,重金属包括Hg、Cd、As、Pb、Cr等。油基钻屑已列入《国家危险废物名录》,属于HW08类危险固废。

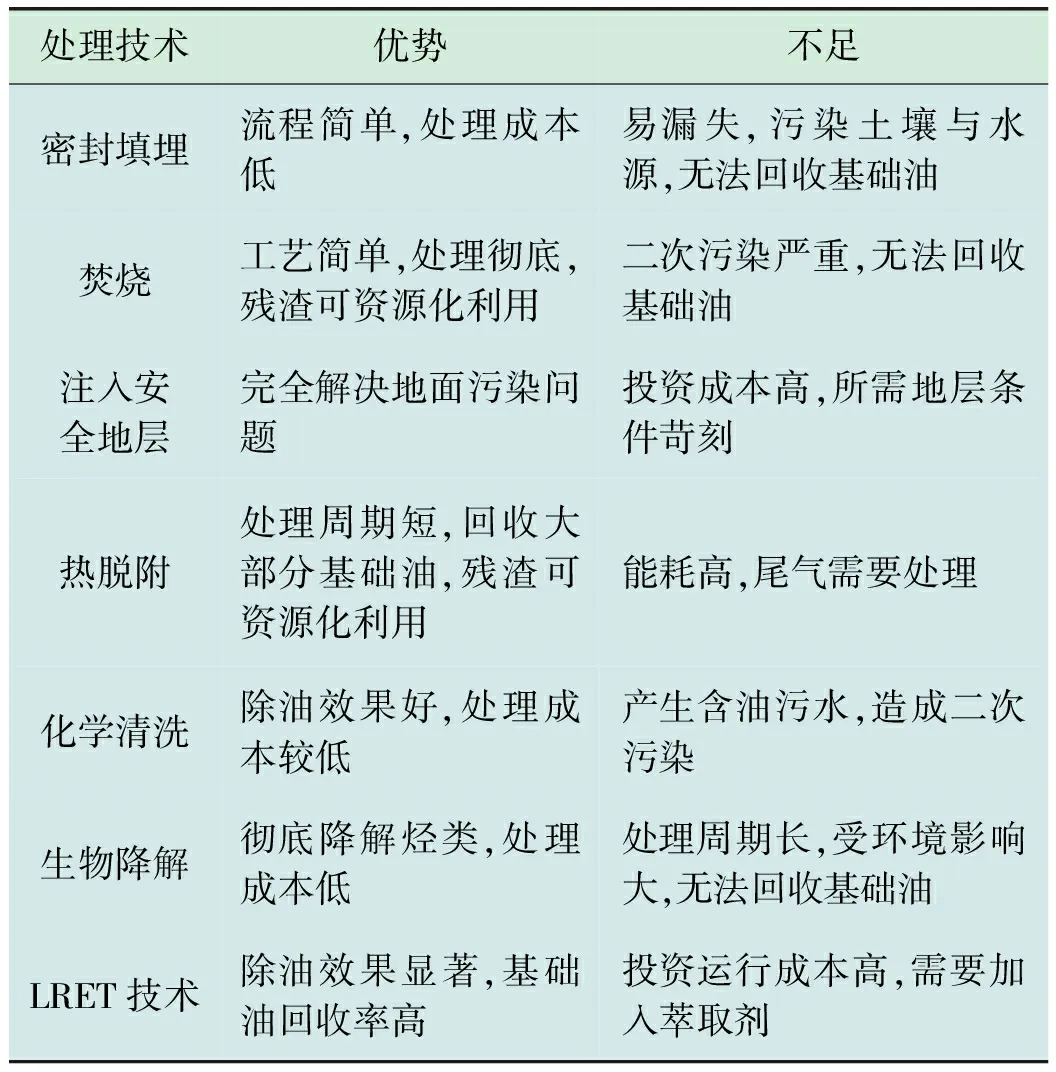

油基钻屑处理技术对比见表1。早期国内外油基钻屑的代表性无害化处理技术有密封填埋、焚烧和注入安全地层,后期逐渐发展出更为高效环保的处理技术,比如热脱附、化学清洗、生物降解、LRET(油基泥浆资源回收技术)技术。其中热脱附技术又称热解析技术,是当前发展较为成熟的含油固废处理技术,已经广泛应用于有机物污染土壤修复以及油基钻屑处理,实现了规模化、商业化处理含油固废。热脱附技术处理油基钻屑具有周期短、速度快、处理范围宽、受环境制约小、减容减量效果好,并且能够回收能源等优势。

表1 油基钻屑处理技术对比

2 热脱附技术发展概况

热脱附技术起源于20世纪80年代,最早研究并应用于美国、加拿大等国家的有机物污染土壤修复项目。根据美国环保署(EPA)发布的《场地清理处理技术:年度状态报告(第12版)》显示,将近70个项目采用了热脱附技术,占项目总量的8%,并特别适用于PCBs、PAHs、石油烃类、有机农药、二噁英等挥发及半挥发有机物污染土壤修复。2013年,热脱附技术引入国内,应用于农药污染土壤修复,经过几年发展,已应用于多个石油烃污染土壤修复项目[5]。

根据处置过程是否需要对污染土壤进行挖掘和运输,热脱附可分为原位热脱附和异位热脱附,其中异位热脱附有直接加热和间接加热两种方式;按照不同有机物的挥发性不同,实际热脱附所需加热温度亦不同,可分为低温热脱附和高温热脱附[6]。目前,传统热脱附设备有滚筒式、回转窑、螺旋式热脱附,近年来,逐渐诞生出流化床式热脱附[7]、远红外加热脱附、微波加热脱附[8]和太阳能加热脱附[9]。

热脱附不仅适用于众多土壤修复项目工程,并逐步发展应用于含油污泥、钻屑等含油固废的处置,形成了诸多不同的工艺流程。20世纪90年代,英国Amoco石油公司率先研制出油基钻屑就地高温热处理的方法[10]。从90年代开始,热脱附技术成为目前国际上应用较广的废油基钻井液处理技术,诸多石油公司也纷纷投产,如英国石油公司、美国哈里伯顿石油公司、康菲石油公司、法国勃兰特公司、意大利石油总公司、壳牌等[11]。美国哈里伯顿的研究员提出了锤磨式热脱附工艺,减小了设备体积,降低了处理能耗。中国石油集团安全环保技术研究院有限公司开发的电磁加热脱附技术处理油基钻屑,处理后钻屑含油率低于1%,满足了行业内要求[12]。中国石油在威远页岩气开发示范区块采用热脱附技术,开展了油基钻屑资源化利用实践,处理能力达到40 t/d,残渣含油量小于1%,油回收率大于95%,效果良好[13]。

3 油基钻屑热脱附工艺流程

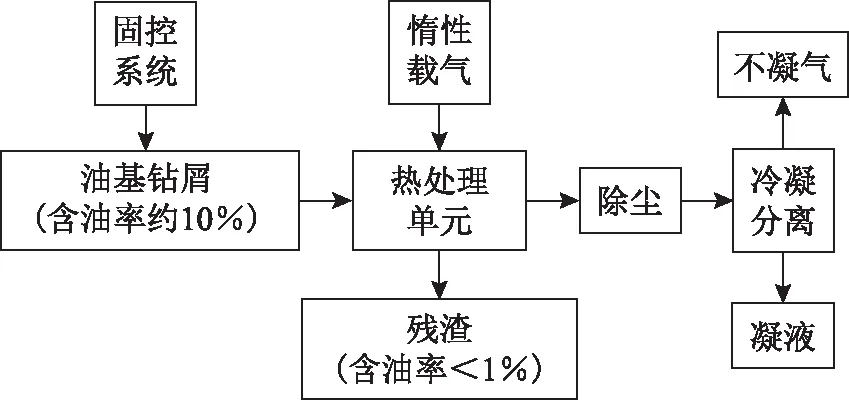

油基钻屑热脱附工艺流程如图1所示,主要包括热处理与冷凝分离两个工艺处理单元,在处理钻屑过程中,为防止燃烧,系统需要保证完全密闭绝氧状态或维持一定的氧含量操作范围。通常系统需要配置引风机等抽吸设备维持一定的系统负压,促进油基钻屑中的水分及石油类等有机挥发分在热处理单元绝氧加热后挥发,从而与固相分离。热处理单元至冷凝分离单元沿程需保温伴热,防止气态挥发分在管线内冷凝积存。

图1 油基钻屑热脱附工艺流程

井场固控系统预处理后的油基钻屑输送至热处理单元,在绝氧条件下加热至300~450 ℃并保持一定的停留时间,使钻屑表面游离态矿物油与钻屑吸附的大部分油类挥发,产生的混合气体利用压差或通过氮气、氩气惰性载气吹扫,经过陶瓷过滤器或除尘后被携带至冷凝分离单元,最终形成不凝气、凝液和固体残渣三种产物。凝液经过分离所得油相可用作油基钻井液的复配;不凝气含有H2、CO、CO2、CH4与C2~C4烃类气体分子,可以用作热脱附系统的供热热源;分离的固相残渣含油率低于1%,用于铺路、建材或制备陶粒等资源化产品。在热脱附处理油基钻屑的工艺流程中,加热温度和停留时间是影响脱附效率的主要因素,通过调整温度与停留时间选择性地将不同有机组分加以分离,同时脱附效率也受钻屑原料性质、载气流速、压力等其他因素的影响。

4 油基钻屑热脱附主要影响因素

4.1 钻屑性质的影响

油基钻屑中的油相包括烷烃、环烷烃、芳香烃、烯烃、沥青质及胶质等,烃类分子加热到一定温度后会发生分解与缩合反应:异构烷烃易发生脱氢和断链;芳香环相对稳定,但在高温下进行脱氢缩合,结焦生炭;烯烃的分解与缩合同时进行,产生多种有机物[4]。热脱附过程应尽量避免此类副反应的发生,因此油基钻屑自身性质决定着热处理过程的操作温度,研发出低沸点、易挥发和更强耐温能力的钻井液是当前研究的趋势。钻屑中水相的蒸发与冷凝均需要热量交换,含水率过高对操作能耗的影响较明显。

油基钻屑是由固体岩屑与油基钻井液构成的固液混合物,经过固控系统预处理后的钻屑吸附了大量的石油烃类等有机物。虽然固体岩屑中的矿物质与石油类不发生化学反应,但在热脱附过程中会产生一定的交互作用。岩屑粒径较大或聚结成团时,传质传热效率降低,虽然钻屑颗粒表面已经达到了较高的温度,但内部温度却相对较低,并且过大的粒径也阻碍了挥发分的溢出,导致残渣含油率不达标。较小粒径的岩屑由于表面作用吸附了较多的油相,在加热挥发时还需要吸收热量脱附,导致温度滞后,同时为结焦提供了沉积表面,使得残渣量升高[14]。此外,过小粒径的颗粒易随气流吹出,增加了尾气处理系统运转负荷[15]。

4.2 处理温度的影响

油基钻屑的热脱附处理是石油烃类等分子挥发且伴随一定化学变化的过程,热脱附温度的高低不仅影响残渣含油率,还决定着液相产物的产率与品质能否达到钻井液基础油指标,是油基钻屑热脱附过程的重要工艺参数。

然而受温度与油基钻井液自身性质的影响,热脱附过程中难免存在分子的热裂解与缩合反应,尤其是钻井液中大分子量的添加剂相比于基础油更易发生分解,严重影响着回收油的品质。热脱附过程温度过高,石油烃类及添加剂分子的裂解与缩合反应增加,降低回收油品质;温度过低,固相残渣的含油率难以降到1%以下,不能达到行业内处理要求。根据热重曲线与产物分析,油基钻屑的热失重过程经历了干燥脱气、轻质油热解、重质油分解和矿物质裂解4个阶段;350~550 ℃时回收油与油基钻屑提取油中的烃类组成相似[16]。合适的加热温度可以减少烃类有机物分子的热裂解与缩合重整反应,防止烃类分子断链与缩合结焦,另外挥发分在高温炉膛内过长的停留时间也增加了分子的断链与缩合反应。

周建军等[17]在研究温度对热解含油污泥的液相产率与转化率的影响中发现,液相回收率随温度的增加呈现先增长后降低的趋势,这是因为温度提高,速率增加,液相回收率与转化率增加;随着反应温度的继续升高,分子的分解与缩合反应程度增加,导致气相和固相产物增多而液相产物减少。Lilly等[18]的含油污泥流化床实验中,回收油的产率呈现相同的变化趋势,同时残渣与不凝气产率分别呈现随温度逐渐下降与上升的趋势。这可归因于温度的升高使原料中烃类脱附更加完全,超过一定值后,致使分子裂解程度加深,生成更多轻组分,不凝气产率持续升高而油相产率下降。由此可见,精确地控制温度,减少或避免裂解与缩合反应,有助于实现能源的最大回收,同时减少毒害气体的产生,从源头上遏止二次污染。

4.3 停留时间的影响

油基钻屑在热处理单元的停留时间也影响着最终残渣的处理效果与产物的分布情况。在固定温度与载气流量的情况下,研究物料停留时间对产物分布的影响,结果表明:回收油与不凝气的产率随时间的增加而快速增加,当超过一定时间后,产率增加趋于平缓,对气液产率影响减弱,即当加热时间达到60 min时,油相的回收率已经达到80 min时回收率的80%[16]。停留时间过短会影响原料处理效果,但时间的过度延长并不能使油回收率明显增加,相反增加了热处理过程的操作成本,造成经济损失。停留时间对脱附效果的影响取决于温度,在相对较低的温度下,适当延长停留时间也可达到良好的处理效果。处理温度与停留时间的控制应结合实际油基钻屑组成成分、处理指标以及工艺流程分析,减少过程化学反应的发生,提升回收油产率及品质,最大程度地实现降低能耗及避免二次污染。

4.4 载气流速或压差的影响

脱附混合气的停留时间受制于载气流速或系统压差,载气流速过小,脱附气在高温区停留时间增加,造成烃类分子的裂解,导致不凝气产率增加而油相产率减少[18]。过程载气同样需要选择合理的流速,盲目增加载气流速,并不能使油相产率明显提高,若载气流速过大,可能导致部分可凝气未来得及冷凝,液相产物收率降低,同时也增加了惰性气体的消耗与操作成本。

4.5 添加剂的影响

近年来,针对钻屑物料掺入不同的添加剂以获得更好的热脱附效果的协同热处理方法逐渐成为当下研究的热点。通过掺加一定的添加剂,在处理过程中使不同物料之间产生协同效应,使得混合物料的热脱附效果优于单一物料。黄思雨等[19]采用固定床反应器研究了油基钻屑与单组分生物质共热解,结果表明共热解协同作用明显降低了灰渣含油率,提高液相收率,同时减少了液相产物中醛类、酚类、酸类等有害物质的生成。周浩[20]在含油钻屑热处理过程中,选取了CaO、ZSM-5、MgO、NiSO44种添加剂,在一定程度上控制了含油钻屑结团现象,加强了物料分散性。

5 总结与展望

热脱附技术正处于各大油气田实验与应用阶段,对于当前热脱附处理油基钻屑现状,依然存在处理过程能耗高、废气二次污染、废热回收利用率低等问题,脱附效率提升空间依然较大。在通过改进热脱附加热方式与设备结构以提高脱附效率、降低处理能耗的同时,研究在热脱附处理油基钻屑过程中掺以适量改性添加剂,使物料之间产生一定的协同效应,促进石油烃类的脱除,逐渐成为当下固废热处理节能、减毒、增产的新途径。

针对不同性质的油基钻屑选取合适的改性添加剂,提高传质传热效率,探究协同效应机理,以期在降低加热温度、缩短停留时间、提高油相产率与品质以及产物资源化利用方面,实现单一钻屑物料热脱附处理难以达到的效果,是今后热脱附技术处理油基钻屑的发展与改进方向之一。此外,热脱附技术作为一项应用技术,钻屑的处理指标应是值得重点关注的问题,需要进一步研究探讨形成行业内系统的处理规范和要求。