原油加工中硫的潜在危害及处理措施研究进展*

聂 凡 孙 强 王国彤 张宇曦 吴百春

(1.石油石化污染物控制与处理国家重点实验室;2.中国石油集团安全环保技术研究院有限公司;3.中国石油大连石化有限公司第一联合车间;4.中国石油大庆油田水务公司)

0 引 言

我国是全球最大的能源生产和消费国,2017年能源消费量占全球的23.2%[1]。在目前我国乃至全球的能源消费结构中,以煤、石油、天然气为主的化石燃料仍是能源消费的主体。虽然我国“贫油、少气、煤炭资源相对丰富”的资源禀赋特点决定了煤炭在我国能源供给中的主体地位,但受国际市场、国内政策、技术成熟度、成本消耗、环境影响等因素的影响,近些年煤炭在中国能源消费中的占比有所下降。相反,日益增长的能源需求在促进新能源发展的同时,石油的消费及进口量保持平稳增长。2017年我国能源消费中石油占比约为19%,对外依存度上升至68%的历史最高值[1-2]。

目前,世界原油市场原油劣质化趋势明显,我国进口重质原油和含硫、高硫原油比例增加[3]。从资源高效利用考虑,如何提高劣质原油加工深度和利用率是技术更新的目标;从我国较高的原油依存度考虑,加工劣质原油是我国炼油企业的必然选择。此外,随着国家对石油产品(如汽油、柴油等)品质和加工过程污染物排放要求的提高,炼化企业如何针对原油含硫组分进行“QHSE”管理则是需要面对的重要问题。就此,本文对原油含硫组分在加工过程中可能带来的问题以及目前的解决举措和研究进展进行了综述和讨论,同时还对未来的技术发展进行展望。

1 原油中的硫含量及存在形式

原油的硫含量及存在形式是工艺、环保、设备等策略制定过程中重要的基础数据。原油中的硫含量及存在形式与原油生成年代和沉积条件有关,不同地区间原油有一定的差别。根据原油中硫含量的高低,通常分为低硫原油(硫含量低于0.5%)、含硫原油(硫含量为0.5%~2%)以及高硫原油(硫含量高于2%),常用的石油及其产品硫含量的测定方法有燃烧法、库伦法、X射线荧光光谱(XRF)法等,Subhash等人[4]概述了各类方法的适用性、精度及局限性。

原油中的硫存在形式较为复杂,其中包括单质硫、H2S、硫醚、硫醇、以及含硫杂环(如噻吩、苯并噻吩、二苯并噻吩类化合物)和硫氧化物(如亚砜、砜类化合物)等类型[5],通常利用表面分析技术(如XPS、XANES)可大致给出液体或固体样品各类型硫的含量。对于含硫化合物的定性定量分析,可采用特殊检测器(如FPD、AED、SCD检测器)对含硫化合物进行特异化响应,或为了避免其他化合物对检测响应的干扰,可利用氧化-还原、甲基化-脱甲基、层析法等方法先进行分离和富集再进行分析[6]。目前,基于GC的分析技术(如GC-FPD/AED/SCD、GC(×GC)-MS等)可对低分子量及可气化的含硫化合物进行较为精细化的分析并得到了广泛的应用,但高分子量段含硫化合物精确的分子水平分析还较为困难。近年来,尤其是高效液相色谱(HPLC)、高分辨质谱(如FT-ICR MS)与离子化技术、以及相应数据处理方法的发展,开拓了对原油尤其是重质部分中含硫化合物的解析手段[6-8]。Olga[9]曾以甲基化-脱甲基分离方法,利用GC-SCD和(+)ESI FT-ICR MS对哈萨克斯坦8地原油中的含硫化合物进行了分析,实验发现所选样品主要含硫化合物属于硫醚类和噻吩类,碳数集中在C20~C40,为后续加工提供了数据参考。

从石油的加工过程来看,硫化物、二硫化物、硫醇在加工过程中易加氢转化,因而又被称作“活性硫化物”;而含硫杂环和硫氧化物,尤其对于芳香硫化物,分子大都存在共轭结构,热稳定性高,需要更加苛刻的条件进行转化,故又被称作“非活性硫化物”。Lobodin等[10]利用不同类型硫与银离子亲和能力的差异,在强阳离子交换固相萃取柱上对石油样品中的活性与非活性硫化物进行了分离,并利用GC-MS、GC×GC-SCD、(+)ESI FT-ICR MS等方法对其进行了分析,发现馏程温度越高的组分中的非活性硫占比越大。

虽然目前对原油中的全部含硫化合物,尤其是重质部分的含硫化合物还无法准确地进行分子层级的定性和定量,但是对含硫化合物的结构解析有助于对加工过程中物理化学反应的理解,以施行“分子炼油”的加工理念,制定合适的硫转化策略,提升加工效率、产品品质和环排标准。

2 原油加工中硫的潜在危害及应对措施

硫含量及分布是原油的加工和后续精制中需要考虑的重要因素之一,这主要是因其可能带来生物毒害、设备腐蚀、环境排放超标等隐患,同时影响后续产品品质。特别对于含硫或高硫原油,因高硫含量带来的各类问题应更加注意。

2.1 生物毒害

在石油加工过程中可能会遇到来自H2S、SO2、硫磺粉尘等带来的生物毒害。其中,H2S具有较强的生物毒性,常压下为无色、有臭鸡蛋味的气体,密度较空气大,可在低点积聚,易燃烧,其可来源于石油自身携带、加工过程中其他含硫化合物的热分解或加氢分解。低浓度的H2S使粘膜受到刺激,产生呕吐、胸闷,可使眼角膜产生损害等。高浓度的H2S会有强烈的神经毒性,引起呼吸困难,当浓度高于1 500 mg/m3时会出现呼吸系统麻痹,危及生命。特别地,H2S浓度大于30 mg/m3时,臭味恶化,人嗅觉鉴别能力差,大大增加了毒害的危险性。为此,国家能源局出台了SY/T 6277—2017《硫化氢环境人身防护规范》,对石油相关作业必要的防护设施及监测装备、安全作业及应急处置等进行了要求。同时,一些企业及研究设计单位也研究了含硫或高硫原油加工过程中H2S中毒风险辨识,制定H2S中毒事故的管理规定和应急预案[11-13]。此外,近年来廉价、性能高、适用广的H2S响应材料(如碳纳米材料、Ag/Cu/Zn金属或金属氧化物等)[14-15]以及传感变送器件[16]的研究和开发对H2S的风险控制也起到积极作用。

2.2 设备腐蚀

设备硫腐蚀也是含硫或高硫原油加工过程中需要考虑的问题之一,其中包括露点酸腐蚀、高温硫腐蚀、低温湿硫化氢腐蚀及连多硫酸腐蚀等类型。由于硫腐蚀类型较多、过程比较复杂,许多机理性问题还远远没有研究清楚。一般认为,含硫化合物中如单质硫、H2S、硫醇等“活性硫”是设备腐蚀的直接来源[17]。例如,在石油加工过程中H2S的腐蚀可能源自[18]:

①在湿H2S环境中,H2S会发生电离,生成氢离子对设备产生酸腐蚀。

②H2S与Fe发生如(1)式反应,产生的Hads,可生成H2分子逸出。若Hads进入金属内,产生的氢气可能无法通过金属晶格进行扩散,从而积聚并产生极高的内部压力,引起金属的局部塑性变形。

(1)

③Hads还可扩散到晶体点阵中,降低金属的延展性和可塑性,使材料发生氢脆或氢损伤。

同时,生成的FeS通常表现为有缺陷的结构,可作为阴极,与设备形成活性微电池,继续发生腐蚀[19]。随着环境温度的升高,H2S和硫醇还会发生分解,分别生成硫单质和H2S,而一些活性较弱的含硫化合物,可发生热裂解,生成更高活性的硫化物,使得高温与低温下的硫腐蚀有所差异。Sharifi-Asl等[20]选择二甲基二硫醚(DMDS,分解温度为182~232 ℃)作为模型化合物,测试了高温下硫腐蚀行为。研究认为,DMDS中S—S键及C—S键的断裂生成的自由基可与设备表面Fe原子反应产生腐蚀,自由基也可与其他有机物反应生成H2S,而H2S可能进一步促进腐蚀膜的生长,包括FeS的晶体尺寸和形貌。

在含硫或高硫原油生产流程中,硫还会随着产品迁移,在如加氢精制等过程中,非活性硫会向活性硫转变,使硫腐蚀延伸至下游如输送管线、分离器、气体处理、注水系统、注气系统、气/油储存或出口系统等车间装置中[18]。针对可能存在的腐蚀,从合理选材、加工工艺、工艺防腐、设备设计及制造等方面采取综合预防措施[21],例如:参考SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》,针对介质性质和工况条件,合理选择耐硫腐蚀不锈钢材;对管线进行伴热,控制酸性气温度大于露点温度,避免在输送过程中产生腐蚀;加入水或缓蚀剂,降低酸浓度以缓释腐蚀;也可使用钝化剂,钝化后可使金属表面能形成保护膜,防止金属表面进一步腐蚀[22-23]。此外,对于处理含硫物料的装置设备,停工时不宜用压缩空气吹扫系统设备,以防发生连多硫酸应力腐蚀使设备破裂,同时防止如汽提塔内构件和部分换热器内FeS自燃。

2.3 污染物排放

含硫或高硫原油加工过程中涉及的含硫污染物排放主要有SO2废气、含硫废水以及无组织排放的挥发性含硫有机物(VSCs)。其中,SO2主要源自燃烧炉内含硫燃料的燃烧、催化剂燃烧再生、酸性气回收等单元;酸性废水则可来自于汽提塔冷凝等单元;而VSCs则可能源自石化装置设备与管阀件泄漏、各类贮罐的呼吸、装置尾气、油品装运挥发、废水处理系统逸散等。

外排污染物中,SO2对人体上呼吸道有刺激作用,且是酸雨形成的元凶之一。最新的研究还表明,SO2可与NOX、颗粒物(PMs)等形成气溶胶,造成地区空气雾霾,威胁人体健康[24-26]。而硫化物多具有臭味,可使水体、空气环境具有臭味,并可能带来环境危害。目前,我国新建企业自2015年7月1日起,现有企业自2017年7月1日起执行GB 31570—2015《石油炼制工业污染物排放标准》和GB 31571—2015《石油化学工业污染物排放标准》,该标准对各类加工过程、各类地区烟气中SO2和污水中硫化物的排放限额进行了规定。对于加工含硫或高硫原油,由于原料硫含量较高,按需要可增设酸性水汽提、溶剂吸收和再生、硫磺回收、尾气脱硫等单元,以对全厂硫进行合理管理[27-29]。Jafarinejad综述了近年来石油加工工业中硫化物排放,特别是SO2排放的控制和处理研究进展[30]。目前,SO2排放控制常用的方法可选择燃前处理,例如选择硫含量更低的燃料油,对燃料进行预加氢和净化、采用LPG或炼厂气作燃料等;也可选择进行燃后处理,例如增设烟气净化和脱硫单元。对于污水中硫的脱除,除了传统的物理化学方法(如沉淀法、汽提法、氧化法等)的优化,近年来诸多学者也致力于更加高效、低能耗、低成本处理技术的研究,如好氧/厌氧微生物处理或生物电化学法(生物燃料电池,MFCs)脱除废水中的硫,并利用混凝、萃取、离心、沉淀、膜分离等方法对生物硫进行回收[31-32]。

此外,由于硫化物多带有臭味,原油加工精制、污水处理等过程中异味的管理也受到了越来越多企业的重视。尤其对于含硫或高硫原油,由于其挥发性有机物(VOCs)中带有更多的VSCs,因而异味以及毒性相对更强[33-34]。目前,针对石油加工过程VOCs污染管控和治理,生态环境部《重点行业挥发性有机物综合治理方案》及各地方工业企业挥发性有机物排放控制标准相继出台。此外,2017年,中石化集团出台了《中国石化炼化企业VOCs综合治理技术指南(试行)》,中石油集团成立了VOCs管控中心,以落实石化过程VOCs排放检测和治理相关工作。同时,如红外光谱、质谱等更加灵敏高效的VOCs的监测识别技术的研究,如等离子体-催化、光解-催化、吸附、微生物滴滤等治理技术和装备的开发,以及如美国泄漏检测与修复(Leak Detection and Repair,LDAR)管理等方法的学习借鉴可为VOCs治理提供理论和技术支持[34-35]。

2.4 产品品质

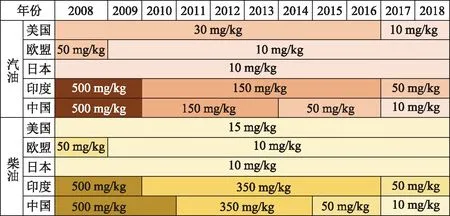

出于环境承载量的考虑,各个国家对于石油加工产品,特别是燃料油的硫含量提出更高的要求。参考相关规定或标准,图1列出了近十年来各国或地区对于普通汽车汽柴油硫含量的上限要求[36]。可以看出,如美国、欧盟、日本等发达国家或地区的商品汽柴油硫含量已较早控制在10 mg/kg以下,达到超低硫汽油和超低硫柴油标准。发展中国家近十年也做出了许多努力,逐年实施商品汽柴油品质把控,如我国2017年实施的普通汽车汽柴油“国Ⅴ”标准,以及2019年1月实施的“国Ⅵ”标准已将硫含量降低至10 mg/kg;印度也表示在2020年前,将普通汽车汽柴油的硫含量标准控制在10 mg/kg以下。

图1 近十年各国家或地区普通汽车汽柴油硫含量上限要求

但是,现如今世界原油市场原油劣质化趋势明显,含硫、高硫原油的加工生产超低硫成品油是相关研究及企业关注的热点问题。常见的石油加工过程中硫的脱除主要包括加氢精制(如原料预加氢,馏分油和产物加氢等)、裂解裂化反应(如催化裂化、延迟焦化等)和溶剂脱沥青(如劣质渣油改质)等。目前常规的含硫原油加工路线为“常减压蒸馏+轻馏分油精制+重质油加氢裂化/催化裂化/延迟焦化+其他转化(如催化重整、烷基化等)”,具体选择需综合考虑原油性质、市场环境、规模及条件等因素[37-38],但是在大型化、氢耗及能耗、催化剂寿命、加工成本以及污染物控制等方面还有优化的空间。

为了实现硫的脱除和回收,各工艺单元还会增设脱硫装置,如某石化在催化裂化产品分离工段末端增设了复合型甲基二乙醇胺进行干气和液态烃的脱H2S,采用碱液液膜脱液态烃硫醇。除了传统的技术手段,近年来对于石油加工过程中的深度脱硫研究主要集中在高效加氢催化剂、氧化萃取、纳米吸附材料、微生物脱硫等方面,特别是在于如何更好地处理加氢难度较大的多环噻吩类含硫化合物的脱硫问题[39-42],但目前氧化、吸附和微生物脱硫等技术仍处在研究阶段,未有较成熟的工业应用。

3 结论与展望

原油市场中劣质原油供应比例逐年增高,加工含硫或高硫原油成为炼化企业必然选择,但大量的含硫化合物在原油加工的过程中可能带来如生物毒害、设备腐蚀、污染物排放、产品品质降低等问题。就此,近些年国内外学者及相关单位从原理规律、方法技术到政策法规均做了诸多工作,从中也可以看出石油加工过程中“硫管理”是一项复杂的系统工程。未来,随着表征分析仪器和方法的进步,可进一步揭示石油含硫化合物的存在形式和在加工过程中的转化规律,为高效经济脱硫技术的开发提供理论支持。此外,现有技术的优化,尤其是在装置大型化、节能提效、污染物控制等方面可助力企业实现效益和环境双赢。